- PÁGINA PRINCIPAL >

- CENTRO EDUCACIONAL >

- El ABC de la soldadura por arco >

- Rajaduras de calor: Como ocurren y como pueden ser evitadas >

El ABC de la soldadura por arco

Rajaduras de calor: Como ocurren y como pueden ser evitadas

Las rajaduras de calor pueden ser definidas como rajaduras formadas a altas temperaturas cerca los sólidos del metal, donde el metal tiene coherencia pero es completamente frágil. Puede ocurrir en metales de soldadura y la zona afectada por el calor. Casi todos los metales (como el acero de carbono, acero de aleación baja, acero inoxidable austenítico y aleación de aluminio) podría en cualquier medida sufrir este defecto.

La falta de ductibilidad a altas temperaturas que causa la condición de fragilidad cerca al solido es usualmente debido a la formación de un película liquida intergranular de una impureza, notablemente sulfúrica y fosfórica en metal. Estas dos impurezas combinan con los elementos matriciales para formar compuestos de bajo punto de derretimiento (menor que el de la matriz), por lo tanto se reduce la cohesión intergranular. La falta de cohesión entre los gránulos de borde, a su tiempo, inicia rajaduras ayudadas por presión de tensión resultante de la contracción de la soldadura. A las rajaduras de calentamiento también se les conoce como “rajaduras de solidificación”, la cuales ocurren en metales de soldadura cuando una soldadura derretida se solidifica y las “rajaduras de licuación”, las cuales ocurren en las zonas afectadas por el calor del metal madre y el metal de soldadura en solido, afectado por el calor del arco.

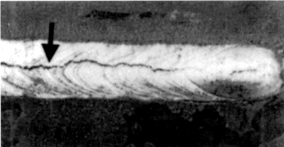

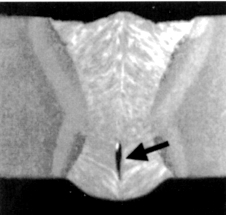

Las rajaduras de calentamiento usualmente ocurren longitudinalmente a lo largo del eje de soldadura. Ocurriendo en la mitad de la soldadura, sin embargo esta puede también ubicarse a través del eje de soldadura por la dirección de la presión de tensión. La Figura 1, muestra una rajadura longitudinal que aparece en la superficie de la soldadura. Otra rajadura de calentamiento, mostrada en la figura 2, es una rajadura de calentamiento longitudinal que ocurrió dentro del metal de soldadura.

Fig. 1 Una rajadura de calentamiento longitudinal que aparece en la superficie de un metal soldado por SMAW

Fig. 2. Una rajadura longitudinal aparece en la sección cruce del metal de soldadura por SAW

Las rajaduras de calor pueden ser evitadas por medio del empleo de precauciones adecuadas como se mencionan abajo, excepto para algunas aleaciones que son inherentemente susceptibles a las rajaduras por calor en la soldadura de arco.

(1) Use menor inyección de calor

El uso de inyección menor calor incrementa la velocidad de enfriamiento en el metal de soldadura lo cual minimiza el tiempo de rango de fragilidad. También incrementa el radio de ancho y profundidad del metal de soldadura, por lo tanto reduce la susceptibilidad a la rajadura de calor.

(2) Utilice radios de ranura más grandes

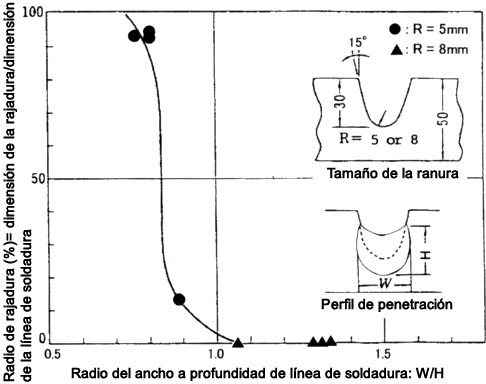

El uso de uniones de soldadura con un radio de ranura mas grande incrementa el radio del ancho y profundidad del metal de soldadura lo cual evita las rajaduras de calor - Fig. 3.

Fig. 3. El efecto del radio de ancho a profundidad (W/H) del metal de soldadura sobre la susceptibilidad de rajadura de calor de soldadura de acero por soldadura de arco sumergido de 2.35Cr-1Mo

(3) Use metales de filtro controlados por ferrita

Cuando se suelde aceros inoxidables austeníticos, use filtros de metal que contengan ferrita (normalmente 3-10% en el metal de soldadura) en la matriz austenítica. Para propósitos especiales (ej. usos de temperatura criogénica) donde se requiere un metal de soldadura completamente austenítica, use filtros de metal que contengan bajo sulfuro y fosforo con un contenido incrementado de manganeso.