- ГЛАВНАЯ >

- ТОВАРЫ >

- Технические новинки >

- Vol.1: Кольцевая сварка труб Новейшие сварочные материалы компании Kobe Steel отвечают самым разнообразным требованиям >

Технические новинки Vol.1

1 Предисловие

Рост населения в развивающихся странах порождает все больший спрос на электроэнергию, поэтому инвестиции в добычу, транспортировку и складирование энергоисточников и соответствующего оборудования, как ожидается, будут увеличиваться. Большие и малые трубопроводы, которые позволяют производить стабильную и непрерывную транспортировку сырой нефти и природного газа, играют ключевую роль в энергетической инфраструктуре во всем мире.

Существует два основных типа трубопроводов: наземные, такие, как показанный на Рис. 1, и подводные. Прокладка подводных трубопроводов ведется одним из двух способов. Первый из них называется S-Lay или J-Lay, при нем кольцевая сварка труб производится на борту судна, а затем секции труб укладываются на дно. Другой способ - наматывание трубопровода на барабан, при котором с помощью кольцевой сварки секций труб получают одну длинную трубу (в несколько километров). Она наматывается на барабан и доставляется на судно для прокладки на морском дне.

Сварочные процессы SMAW, GTAW, GMAW и SAW наиболее часто задействуются для сварки труб в трубопроводах. Однако применение сварки SAW зачастую ограничивается продольными швами труб, тогда как другие процессы используются для сварки кольцевым швом. В этой статье подробно рассказывается о новейших сварочных материалах для кольцевой сварки труб на месте монтажа.

2 Кольцевая сварка труб и требования к сварочным материалам

Технические требования, предъявляемые к трубопроводам, бывают разными, в зависимости от материалов (прочность), размеров (диаметр трубы), условий окружающей среды в месте прокладки (температуры, наземный или подводный), а также условий обслуживания (давление). В большинстве стран также имеются собственные особые нормы и требования, которые влияют на технические характеристики трубопроводов. Это может порождать проблемы, если трубопровод пересекает границы стран.

С самого начала строительства трубопроводов отдавалось предпочтение электродам с целлюлозным покрытием, которые применяются при сварке в вертикальном положении сверху вниз (из позиции 12 часов до 6 часов), благодаря их высокой скорости сварки. Однако применение этих электродов ограничено районами с теплым климатом из-за их низкой устойчивости к растрескиванию, а также в связи с тем, что для работы с ними требуется определенный уровень сварочных навыков. В последнее время на смену этим электродам приходят самозащитные порошковые сварочные проволоки (SS-FCW). Эти два вида сварочных материалов составляют до 70-80% всех материалов, применяемых для кольцевой сварки труб.

Рис.1: Наземный трубопровод

Фотоснимок предоставлен Pipeline Service S.r.I.,

производителем Proteus

FAP

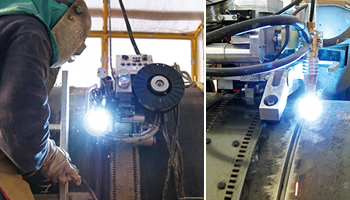

Строительство, транспортировка и прокладка трубопроводов требуют значительных затрат времени и средств, поэтому существует высокий спрос на самые эффективные процессы кольцевой сварки труб. Как показано на Рис.2, применение специального оборудования для кольцевой сварки с автоматическим сварочным процессом GMAW постепенно получает все более широкое распространение, вытесняя сварку с покрытыми электродами и SS-FCW. Растет также использование сплошной проволоки и порошковой проволоки металлического типа, что позволяет вести вертикальную сварку в направлении сверху вниз.

Рис. 2: Сварка MAG специальным аппаратом для

кольцевой сварки труб

Фотоснимок предоставлен Pipeline Service S.r.I.,

производителем Proteus

FAP

Трубы для монтажа методом наматывания на барабан наматываются после сварки, поэтому при разработке сварочного металла и процесса сварки очень важно принимать во внимание такие механические свойства, как пластичность и прочность, а также методы инспекции сварочного металла. Например, при сварке в вертикальном направлении сверху вниз традиционным способом GMAW с применением сплошной проволоки часто сталкиваются с низким проплавлением, что может увеличить потребность в ремонтных работах в будущем. Поэтому предпочтительнее использовать порошковую сварочную проволоку для сварки в любом положении, позволяющие вести вертикальную сварку в направлении снизу вверх с глубоким и стабильным проплавлением. Более того, поскольку сейчас изучается возможность применения в трубопроводах труб с высокой прочностью, таких, как трубы марки API 5L X80, разработка порошковой проволоки, качеством и эффективностью соответствующей более прочным трубам, является важной инженерной задачей.

Марки углеродистой стали, подходящей для труб трубопроводов, варьируются от API 5L X52 до X100, как показано в Таблицах 1 и 2. Используются также устойчивые к коррозии плакированые трубы (на никелевой основе).

3 Сварочные материалы из углеродистой стали для кольцевой сварки труб

Kobe Steel десятилетиями занимается маркетингом сварочных материалов для кольцевой сварки труб. В Таблице 1 показаны типичные покрытые электроды для сварки кольцевых стыковых соединений, а в Таблице 2 - проволоки TIG и MAG для стали определенных марок.

4 Новейшие сварочные материалы для кольцевой сварки труб

4.1.  LB-52NSU

LB-52NSU

Если корневой проход при сварке труб требуется выполнить с наружной, а не с внутренней стороны, чтобы подварочный шов сформировался внутри трубы, как правило, предпочитают применять сварочные процессы GTAW или SMAW. Kobe Steel уже давно поставляет для этой цели сварочные электроды LB-52U и LB-62U, которые неизменно считаются самыми надежными и не имеющими аналогов в мире продуктами компании.

Стремясь следовать постоянно изменяющимся и разнообразным характеристикам трубопроводов, мы разработали электрод LB-52NSU специально для выполнения корневого прохода при сварке труб в трубопроводах, работающих в услових низкой температуры. Это покрытый низководородный электрод, эквивалентный AWS A5.5 E7016-G. Он дает великолепную ударную вязкость при температуре - 60℃, и отличается очень низким содержанием диффузного водорода - около 3.0мл/100г. Химический состав и механические свойства наплавленного металла, а также содержание диффузного водорода в электродах LB-52NSU показаны в Таблицах 3, 4 и 5 соответственно.

| Марка стали труб API 5L | Сварной проход | Низководородный тип | С высоким содержанием целлюлозы |

|

|---|---|---|---|---|

| Вертикальная сварка снизу вверх |

Вертикальная сварки сверху вниз |

|||

| X42-X52 | Коренной проход | LB-52U LB-52NSU |

LB-78VS | KOBE-6010 |

| Горячий проход | LB-52-18 LB-52NS |

|||

| Заполняющие проходы и облицовочный проход |

||||

| X56-X60 | Коренной проход | LB-52U LB-52NSU |

KOBE-6010 KOBE-7010S |

|

| Горячий проход | LB-52-18 LB-52NS |

KOBE-7010S | ||

| Заполняющие проходы и облицовочный проход |

||||

| X65 | Коренной проход | LB-52U | LB-88VS | KOBE-7010S KOBE-8010S |

| Горячий проход | LB-62 LB-62D |

|||

| Заполняющие проходы и облицовочный проход |

KOBE-8010S | |||

| X70 | Коренной проход | LB-62U | KOBE-7010S KOBE-8010S |

|

| Горячий проход | LB-62 LB-62D |

|||

| Заполняющие проходы и облицовочный проход |

KOBE-8010S | |||

| X80 | Коренной проход | LB-62U | LB-98VS LB-108VS |

—— |

| Горячий проход | LB-65D LB-106 |

|||

| Заполняющие проходы и облицовочный проход |

||||

| X100 | Коренной проход | —— | LB-118VS | —— |

| Горячий проход | LB-80L LB-116 |

|||

| Заполняющие проходы и облицовочный проход |

||||

| Марка стали труб API 5L | Сварной проход | Температура | ||

|---|---|---|---|---|

| -20 | -40 | -60 | ||

| X42-X56 | Коренной и горячий проходы |

TG-S50 MX-100T |

TG-S1N MX-A55T |

|

| Заполняющие проходы и облицовочный проход |

DW-A50 DW-A50SR |

DW-A55E DW-A55ESR |

DW-A55L DW-A55LSR DW-A81Ni1 |

|

| X60 | Коренной и горячий проходы |

TG-S62 | TG-S60A | |

| Заполняющие проходы и облицовочный проход |

DW-A55E DW-A55ESR |

DW-A55L DW-A55LSR DW-A81Ni1 |

||

| X65 | Коренной и горячий проходы |

TG-S62 | TG-S60A | |

| Заполняющие проходы и облицовочный проход |

DW-A55E DW-A55ESR |

DW-A55L DW-A55LSR DW-A81Ni1 |

||

| X70 | Коренной и горячий проходы |

TG-S62 | TG-S60A | |

| Заполняющие проходы и облицовочный проход |

DW-A70L | DW-A55L DW-A81Ni1 |

||

| X80 | Коренной и горячий проходы |

TG-S80AM | ||

| Заполняющие проходы и облицовочный проход |

DW-A70L | —— | ||

| X100 | Коренной и горячий проходы |

TG-S80AM | ||

| Заполняющие проходы и облицовочный проход |

DW-A80L | —— | —— | |

| C | Si | Mn | P | S | Ni | Ti | B |

|---|---|---|---|---|---|---|---|

| 0.06 | 0.62 | 1.25 | 0.016 | 0.004 | 0.50 | 0.014 | 0.0027 |

| Разрывная прочность | Ударная вязкость | ||||||

|---|---|---|---|---|---|---|---|

| 0.2% PS (MPa) |

TS (MPa) |

EI (%) |

RA (%) |

Поглощенная энергия (Дж) Хрупкое разрушение (%) |

FATT (°C) |

||

| -80°C | -60°C | -40°C | |||||

| 511 | 598 | 32 | 78 | 43(60) 55(60) 41(60) Av.46(60) |

44(55) 72(55) 58(52) Av.58(54) |

70(50) 137(35) 144(35) Av.117(40) |

-53 |

| Диаметр электрода (мм) | 1 | 2 | 3 | 4 | Среднее |

|---|---|---|---|---|---|

| 3.2 | 2.8 | 3.3 | 3.5 | 3.0 | 3.2 |

Примечание: Протестированный метод: согласно AWS A4.3 (газовая хроматография)

Сварочный ток: 120 A (DCEP)

Атмосфера сварки: 21℃ x RH10%

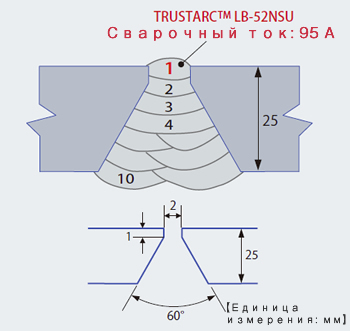

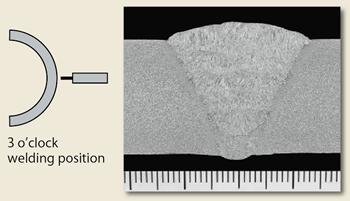

Рис. 3: Форма кромки и поcледовательность

проходов при сварке

стыковых швов с электродом

LB-52NSU (только коренной проход) и LB-52NS

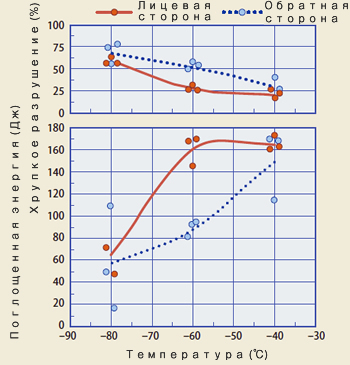

При сварке встык пластин толщиной 25 мм был применен электрод LB-52NSU диаметром 3,2 мм для коренного прохода при постоянном токе DC 95 А, электрод LB-52NS диаметром 3,2 мм для второго и последующих проходов при постоянном токе DC 110 А, в вертикальном положении снизу вверх. Температура предварительного прогрева и межваликовые температуры поддерживались в промежутке от 115 до 135℃. На Рис.3 показана форма кромки и последовательность проходов, а на Рис.4 - макроструктура наплавленного металла. Химический состав и пластичность представлены в Таблицах 6 и 7 соответственно, ударная вязкость - в Таблице 8, а кривая изменения показана на Рис.5. (Примечание: и LB-52NSU, и LB-52NS указаны как AWS A5.5 E7016-G).

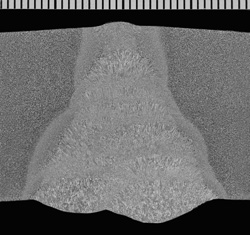

Рис.4: Макроструктура

металла стыкового шва

| Расположение | C | Si | Mn | P | S | Ni | Ti | B |

|---|---|---|---|---|---|---|---|---|

| Лицевая сторона | 0.07 | 0.31 | 1.40 | 0.008 | 0.003 | 0.50 | 0.013 | 0.0022 |

| Обратная сторона | 0.08 | 0.30 | 1.36 | 0.009 | 0.003 | 0.43 | 0.014 | 0.0023 |

| Расположение | Разрывная прочность | |||

|---|---|---|---|---|

| Центр | 0.2%PS (MPa) |

TS (MPa) |

El (%) |

RA (%) |

| 506 | 577 | 25 | 81 | |

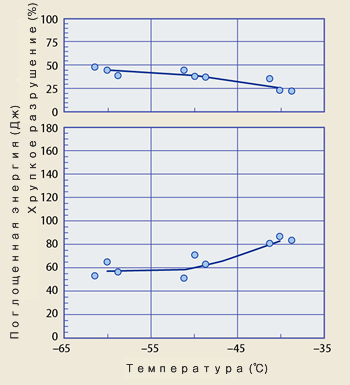

Рис.5: Кривая изменения металла стыкового шва

| Расположение | Ударная вязкость | |||

|---|---|---|---|---|

| Поглощенная энергия (Дж) Хрупкое разрушение (%) |

FATT (°C) |

|||

| -80°C | -60°C | -40°C | ||

| Лицевая сторона | 47(56) 73(64) 71(55) Av. 64(58) |

169(26) 145(30) 167(26) Av. 160(27) |

162(22) 172(16) 160(26) Av. 165(21) |

-75 |

| Обратная сторона |

17(79) 108(56) 49(73) Av. 58(69) |

93(53) 92(56) 82(50) Av. 89(53) |

167(26) 114(40) 169(26) Av. 150(31) |

-58 |

4.2.  DW-A70L

DW-A70L

TRUSTARC™ Компания Kobe Steel разработала сварочную проволоку DW-A70L, чтобы удовлетворить потребности строителей трубопроводов в высоком качестве и эффективности при сварке высокопрочных труб. Эта порошковая сварочная проволока рутилового типа для сварки во всех позициях, была специально разработана для кольцевой сварки стыков труб. DW-A70L отлично подходит для сварки прочных труб и отвечает требованиям NACE MR0175, согласно которым, общее содержание никеля в сварочном металле не должно превышать 1%. Содержание диффузного водорода в наплавленном металле DW-A70L не превышает 4 мл/100 г.

В Таблице 9 показаны технические характеристики наплавленного металла проволоки DW-A70L, а в таблицах 10, 11 и 12 - его химический состав, механические свойства и содержание диффузного водорода соответственно.

| Диаметр проволоки | Диаметр 1,2 мм | |||

|---|---|---|---|---|

| Защитный газ | 80%Ar-20%CO2 | |||

| Позиция сварки | Все позиции | |||

| Технические характеристики |

AWS A5.29 E101T1-GM ISO 18276 -A- T 62 5 Mn1NiMo P M 2 H5 |

|||

| C | Si | Mn | P | S | Ni | Mo |

|---|---|---|---|---|---|---|

| 0.05 | 0.36 | 1.90 | 0.008 | 0.011 | 0.97 | 0.46 |

| Разрывная прочность | Ударная вязкость | ||||||

|---|---|---|---|---|---|---|---|

| 0.2% PS (MPa) |

TS (MPa) |

EI (%) |

RA (%) |

Поглощенная энергия (Дж) Хрупкое разрушение (%) |

FATT (°C) |

||

| -50°C | -40°C | -30°C | |||||

| 663 | 739 | 21 | 63 | 75(23) 76(23) 66(30) Av.72(25) |

88(23) 89(18) 84(18) Av.87(20) |

95( 8 ) 92(13) 92(13) Av.93(11) |

<-50 |

| Диаметр проволоки (мм) | 1 | 2 | 3 | 4 | Ave. |

|---|---|---|---|---|---|

| 1.2 | 3.5 | 3.7 | 3.9 | 3.6 | 3.7 |

Примечание: Протестированный метод:

по AWS A4.3 (газовая хроматография)

Сварочный ток: 200A-24V-300 мм/мин

Подача проволоки: 25 мм

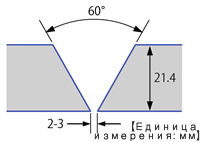

Кольцевая сварка труб из стали марки API 5L X65 с использованием порошковой сварочной проволоки DW-A70L, с помощью сварочного аппарата CRC Evans M300-C (Рис.6) дала хорошие результаты. В Таблице 13 представлены протестированные условия сварки. Макроструктура и внешний вид шва показаны на Рис.7 и 8 соответственно, а химический состав наплавленного металла - в Таблице 14. Механические свойства и кривая изменения сварочного металла показаны в Таблице 15 и на Рис. 9 соответственно.

| Основной металл | API 5L X65-PSL1 Диаметр 273.1 мм× Толщина стенки 21.4 мм |

|---|---|

| Позиция сварки | 5G (Труба зафиксирована в горизонтальном положении) |

| Сварочное об орудование |

Аппарат для наружной сварки труб M-300-C (CRC-EVANS) |

| Форма кромки |  |

| Коренной и горячий проходы |

TG-S60A (2 слоя) Параметры сварки: 150 A-10 V-70 мм/мин |

| Полярность | DCEP |

| Параметры сварки | 200A-23.5V |

| Погонная энергия | 1.7 kJ/mm |

| Последовательность проходов (с порошковой сварочной проволокой) |

8 проходов / 5 слоев |

| Температура предварительного прогрева и межваликовая температура |

100 -130 °C |

| Защитный газ | 80%Ar-20%CO2 , 25 L/min. |

| PWHT | Нет (после сварки) |

Рис.6: Сварочный аппарат CRC Evans M300-C

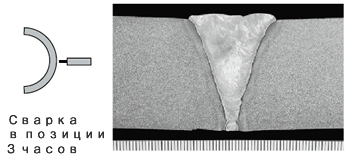

Рис.7: Макроструктура сварочного металла в по

зиции 3 часов

| C | Si | Mn | P | S | Ni | Mo |

|---|---|---|---|---|---|---|

| 0.05 | 0.30 | 1.77 | 0.008 | 0.006 | 0.89 | 0.42 |

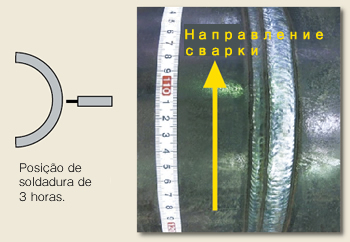

Рис.8: Внешний вид сварного валика в позиции 3 часов

| Разрывная прочность | Ударная вязкость | ||||||

|---|---|---|---|---|---|---|---|

| 0.2% PS (MPa) |

TS (MPa) |

EI (%) |

RA (%) |

Поглощенная энергия (Дж) Хрупкое разрушение (%) |

FATT (°C) |

||

| -60°C | -50°C | -40°C | |||||

| 627 | 691 | 29 | 66 | 57(37) 63(44) 54(48) Av.58(43) |

63(38) 70(37) 49(45) Av.61(40) |

82(22) 86(23) 82(34) Av.83(26) |

<-60 |

Рис.9: Кривая изменения наплавленного металла

Как видно из таблицы 14, содержание никеля в 0,89% в наплавленном металле соответствует требованиям NACE. Механические свойства, такие как прочность (0.2%PS и TS) и ударная вязкость на уровне -60°C также удовлетворительны, благодаря оптимизации легирующих элементов, в том числе второстепенных компонентов во флюсе DW-A70L. Наконец, количество и состав шлака в DW-A70L является оптимальным и дает хорошую свариваемость при работе во всех пространственных положениях. На Рис. 7 и 8 показана макроструктура сварочного металла в положении 3 часов и внешний вид сварного шва.

4.3.  DW-N625P

DW-N625P

В зависимости от места добычи, сырая нефть и природный газ могут содержать субстанции, вызывающие коррозию труб. В таких случаях труба внутри должна быть устойчивой к коррозии, поэтому обычно применяются плакированные трубы, внутренняя поверхность которых сварена с наплавкой. Для кольцевой сварки стыков труб, устойчивых к коррозии, а также плакированных труб из нержавеющих сталей, как правило, применяется никелево-хромово-молибденовый сплав Ni-Cr-Mo 625, который обладает отличной устойчивостью к коррозии. Его прочность обычно такая же или выше прочности свариваемых труб.

До недавнего времени на рынке отсутствовала порошковая проволока с хорошей свариваемостью, устойчивостью к коррозии и требуемыми механическими свойствами для кольцевой сварки труб. Однако недавно разработанная компанией Kobe Steel порошковая сварочная проволока DW-N625P отвечает всем вышеперечисленным требованиям. В Таблице 16 показана классификация проволоки DW-N625P, а в Таблицх 17 и 18 - химический состав и механические свойства наплавленного металла DW-N625P, соответственно.

| Диаметр проволоки | 1,2 мм |

|---|---|

| Защитный газ | 75-80%Ar+Bal.%CO2 |

| Позиция сварки | Все позиции |

| Классификация | AWS A5.34/A5.34M: ENiCrMo3T1-4 ISO 12153 T Ni 6625 P M21 2 |

Рис.10: Сварка трубы прибором Magnatech с проволокой

DW-N625P.

Фотоснимки предоставлены Magnatech International B.V.

| Элементы | C | Si | Mn | P | S | Cu | Ni |

|---|---|---|---|---|---|---|---|

| DW-N625P | 0.031 | 0.21 | 0.02 | 0.007 | 0.004 | 0.01 | 65.2 |

| ENiCrMo3Tx-y | ≤0.10 | ≤0.50 | ≤0.50 | ≤0.02 | ≤0.015 | ≤0.05 | ≥58.0 |

| Элементы | Cr | Mo | Ti | Fe | Nb+Ta | Другие | |

| DW-N625P | 21.3 | 8.8 | 0.17 | 2.0 | 3.23 | —— | |

| ENiCrMo3Tx-y | 20.0 -23.0 |

8.0 -10.0 |

≤0.40 | ≤5.0 | 3.15-4.15 | ≤5.0 | |

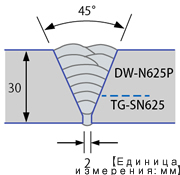

| Позиция сварки |

5G (6 →12 o’clock) |

Последовательность проходов |

|---|---|---|

| Тип стали | Carbon steel* |  |

| Размер трубы |

Толщина стенки 30 мм Внешний диаметр 267 мм |

|

| Сварочный процесс |

1-3 прохода: GTAW 4-10 прохода: FCAW |

|

| Проволока | 1-3 прохода: TG-SN625 2.4 mm dia. (AWS A5.14 ERNiCrMo3) 4-10прохода: DW-N625P 1.2 mm dia. |

|

| Защитный газ |

1-3 прохода: 100%Ar (Обратная продувка: 100%Ar) 4 -10прохода: 80%Ar- 20%CO2 (25 l/min) |

|

| Подача сварочной проволоки |

4 -10 прохода: 15 mm (160A) |

|

| Угол наклона сварочной горелки |

Сварка обратным способом под углом 10° |

|

| Межваликовая температура |

Максимум 150℃ |

|

| *Только для проверки DW-N625P на пригодность к использованию |

||

| Разрывная прочность |

Ударная вязкость | |||||

|---|---|---|---|---|---|---|

| 0.2% PS (MPa) |

TS (MPa) |

EI (%) |

Поглощенная энергия (Дж) |

|||

| -196°C | -100°C | 0°C | ||||

| DW-N625P | 479 | 765 | 45 | Av.70 | Av.78 | Av.84 |

| ENiCrMo3Tx-y | Not required |

≥690 | ≥25 | Не требуется | ||

Рис.11: Внешний вид валика четвертого прохода

Рис.12: Внешний вид валика облицовочного прохода

На Рис.10 показан процесс кольцевой сварки труб аппаратом Magnatech с применением проволоки DW-N625P в позиции 5G. Для проведения сварки в соответствии с требованиями к условиям, указанным в таблице 19, были применены процессы GTAW и FCAW. Для трех проходов - корневого, горячего и третьего была применена сварка GTAW с проволокой TG-SN625, а с четвертого до облицовочного прохода (десятого) - сварка FCAW с DW-N625Р.

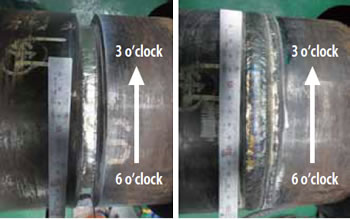

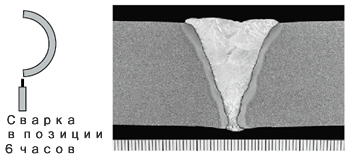

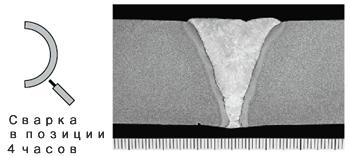

На Рис. 11 и 12 представлены внешний вид валика шва четвертого прохода в направлении от 6 часов до 3 часов и облицовочного прохода, соответственно. Макроструктура металла в позициях 6, 4 и 3 часов показаны на Рис.13,14 и 15 соответственно. В таблице 20 показаны результаты испытаний в позиции 3 часов при разных температурах до -196 ℃.

| Позиция | Протестированные температуры (℃) |

Поглощенная энергия (Дж) |

|---|---|---|

| Позиция 3 часов | 0 | Av. 96 |

| -30 | Av. 93 | |

| -100 | Av. 87 | |

| -196 | Av. 82 |

Рис. 13: Макроструктура сварочного металла в

позиции

6 часов

Рис. 14: Макроструктура сварочного металла в

позиции

4 часов

Рис. 15: Макроструктура сварочного металла в

позиции

3 часов

Как показывают эти тесты, при кольцевой сварке труб удалось получить отличный внешний вид шва в позициях 6, 4 и 3 часов, которые являются наиболее сложными для выполнения сварных швов без дефектов.

5 Послесловие

В то время как большинство морских сооружений строится в соответствии с одними и теми же техническими требованиями, а значит, в строительстве используются одинаковые сварочные процессы и материалы, при прокладке трубопроводов часто придерживаются технических условий, установленных конкретным заказчиком. По этой причине подобные проекты могут значительно отличаться друг от друга в том, что касается сварки. Однако не вызывает сомнений то, что в будущем при прокладке трубопроводов будут стоять еще более жесткие требования к качеству.

Спрос на более надежные и эффективные сварочные материалы и процессы будет только расти, и компания Kobe Steel всегда готова работать над расширением возможностей существующих технологий.

Особая благодарность за фотоснимки Pipeline Service S.r.I.,

производителю Proteus FAP Magnatech International B.V

ТОВАРЫ

- Основные товары

- Сварочные материалы

- Система дуговой сварки

- промышленность - Рекомендуемые материалы

- Cварка руководство Быстрый просмотр

- Обзор продукции и основные товары

- для жаропрочной стали

- для нержавеющая сталь

- Для низких температур

- Выделение продукта

- Каталоги

- Технические новинки

- Сертификация

- SDS ※English Only

- ARCMAN

- Сварочный робот

- Программное обеспечение