- ГЛАВНАЯ >

- ТОВАРЫ >

- Технические новинки >

- Vol.9: Применение роботных сварочных систем ARCMAN™ в строительстве вагонов и мостов >

Технические новинки Vol.9

Применение роботных сварочных систем ARCMAN™ в строительстве вагонов и мостов

Вступление

Роботный сварочные системы ARCMAN™ компании Kobelco в сочетании с источниками сварочного питания серии SENSARC™ отлично подходят для сварки средних и толстых стальных пластин. В предыдущих выпусках (Том 15, No.2) в обзоре технических новинок рассказывалось о применении роботных сварочных систем Kobelco в машиностроительной отрасли. В данном выпуске внимание сосредоточено на двух других областях их применения для сварки средних/толстых стальных пластин, а именно строительстве вагонов и мостов. В этой статье речь пойдет также о том, как использование программного обеспечения “AP-SUPPORT” для поддержки пользователей повышает стабильность и эффективность производства.

Характеристики роботных сварочных систеы для вагоностроения

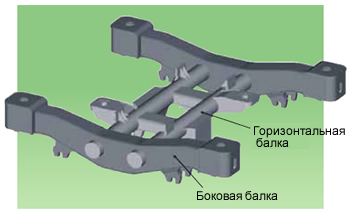

Иллюстрация 1: Рама железнодорожного вагона

Железнодорожный вагон состоит из рамы и корпуса, который поддерживается рамой. Множество роботных сварочные систем ARCMAN™ поставляется производителям вагонов для автоматизации сварки вагонных рам.

Железнодорожные вагоны быть надежными и безопасными для перевозки пассажиров и грузов. Процессы роботной сварки, которые применяются в их производстве, также должны отличаться высоким качеством. Основные компоненты, на которых применяется роботная сварка, это боковая балка, горизонтальная балка и рама, в которой соединяются обе балки. На Иллюстрации 1 представлена рама вагона.

Иллюстрация 2: Компонент рамы вагона со сложной по

форме линией сварки

Компоненты рамы бывают сложной формы. На Иллюстрации 2 показан компонент с изогнутой линией сварки. Такие сложные формы требуют стабильного глубокого проплавления и многопроходной сварки - это роботные сварочные системы Kobelco выполняют особенно хорошо. Их разнообразные функции отслеживания и многопроходной сварки делают их незаменимыми для сварки средних и толстых пластин стали.

(1) Конфигурация оборудования роботной сварочной системы ARCMAN™

Стандартная роботная сварочная система для сварки основных компонентов железнодорожных вагонов состоит из робота серии ARCMAN™ и периферального оборудования - позиционера и слайдера.

Иллюстрация 3: Роботная сварочная система с двухкоординатным позиционером

На Иллюстрации 3 представлен пример роботной сварочной системы с двухкоординатным позиционером (поворот и наклон), который позволяет роботу проводить синхронную сварку в нижнем положении, добиваясь высочайшего качества.

При установке 2-3-метрового объекта для сварки в плоской позиции он должен быть наклонен не более, чем на 70°. Поэтому центр оси наклона должен находиться примерно в 1,5 - 2,0 метрах над поверхностью пола, чтобы объект сварки не касался пола (См. Иллюстрацию 4).

Иллюстрация 4: Объект сварки длиной 2-3 метра

поддерживается в 1,5-2 метрах над поверхностью пола

Однако, если операторам приходится монтировать и демонтировать объекты сварки в столь высоком положении, это может быть как трудоемким, так и опасным. Поэтому компания Kobe Steel оснастила свои роботные сварочные системы специально спроектированным позиционером с дополнительной осью движения вверх и вниз.

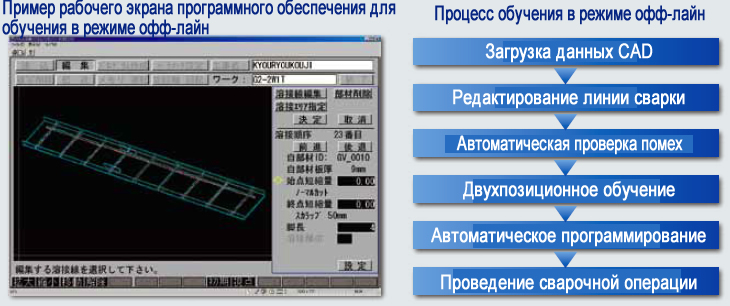

(2) Программное обеспечение для эффективного обучения в режиме офф-лайн

Процесс обучения роботной сварочной системы, применяемой в вагоностроении, отличается для каждого объекта сварки, так как все они имеют уникальную форму. Программное обеспечение для обучения в режиме офф-лайн K-OTS32 предлагается для того, чтобы создать более эффективную обучающую базу данных для сварки разнообразных деталей сложной формы.

(3) Простая плазменная резка с помощью роботной системы с программой обучения в режиме офф-лайн

Иллюстрация 5: Роботная система плазменной резки

При производстве боковых балок как подготовка кромок для сварки, так и разрезка компонентов производится перед выполнением сварки. Обычно стальные заготовки, согнутые в форме подковы, разрезаются на предприятии пользователя, чтобы получить компонент боковой балки. Поскольку необходима трехмерная (3D) резка, для этой цели наиболее оптимально подходит робот шарнирной конструкции. Система обучения в режиме офф-лайн K-OTS32 может эффективно создать обучающую базу данных сложных траекторий движения.

Более того, поскольку аппарат плазменной резки производства компании Hypertherm Inc. подсоединяется к роботной системе ARCMAN™ через эксклюзивный интерфейс, параметры резки, такие как ток и скорость, могут задаваться с помощью подвесного пульта обучения, подсоединенного к роботу. В результате эксплуатационные характеристики повышаются. На Иллюстрации 5 изображена роботная система плазменной резки.

Роботные системы плазменной резки компании Kobe Steel предлагаются в двух конфигурациях. Одна спроектирована специально для резки, тогда как другая может выполнять операции как резки, так и сварки. Последняя система оснащена горелками для сварки и для резки, которые автоматически выполняют свои операции. Таким образом робот достигает высокого коэффициента использования, а также позволяет значительно сэкономить место.

Характеристики роботных сварочных систем для стальных мостов

GT-5000, прямоугольный двойной сварочный робот NC для строительства мостов, был выпущен в 1988 году, однако в настоящее время предпочтение отдается сварочным роботам серии ARCMAN™, так как они обладают особыми характеристиками, необходимыми в процессе производства компонентов панелей мостов.

Одно из усовершенствований касается функции обучения. Так как дизайн компонентов панелей мостов бывает самый разнообразный, обучение обычно должно проводиться каждый раз перед работой на новом объекте сварки, что может означать остановку производственной линии и снижение производительности. В Японии обучение в режиме офф-лайн может проводиться без остановки производственной линии, за счет применения компьютерной программы, которая использует данные CAD в полном размере (см.Илл.6).

Иллюстрация 6: Дисплей обучения в режиме офф-лайн

(1) Основные системы

Иллюстрация 7: Двойная роботная сварочая система с подвижным порталом

① Двойная роботная сварочная система

Одна широко распространенная система задействует пару сварочных роботов, подвешенных и расположенных на противоположных сторонах объекта сварки, установленного на слайдере с дополнительной короткой осью. Расположенные лицом друг к другу, роботы проводят горизонтальную угловую сварку на обеих сторонах объекта одновременно, что повышает эффективность сварочных работ. Имеются два типа двойных сварочных систем: с подвижным порталом, показанная на Иллюстрации 7 и консольного типа, что позволяет пользователю выбрать систему, удовлетовряющую его требованиям.

Иллюстрация 8: Компактная одиночная роботая

сварочная система

② Одиночная роботная сварочная система

Одиночные роботные сварочные системы занимают гораздо меньше места по сравнению с двойными системами. Они могут производить сварку основных балок шириной до 3 метров. Робот ARCMAN™-XL mk II - очень большой, однако, если он установлен на компактную сварочную тележку напольного типа с одной осью вместо обычной подвесной тележки, размер системы уменьшается и стоимость работ также становится ниже. (См. Илл.8)

Иллюстрация 9: Многопроходный внутренний угловой сварочный шов и внешний угловой шов

(2) Подходящие объекты сварки и сварочные функции

Многие элементы конструкции моста, такие как балки, коробчатые балки, подковообразные арочные балки, опорные плиты и диафрагмы хорошо подходят для роботной сварки. Эти элементы обычно требуют внутренних и внешних сварочных швов и многопроходной сварки с большой длиной катета с применением сварочной проволоки с флюсовым сердечником.

(3) Продление времени работы без монитора

① Функция памяти

Эти сварочные системы обладают функцией компьютерной памяти, которая может быть запрограммирована на сварку ряда объектов одного за другим. Возможна последовательная сварка до 20 объектов.

② Функция пропуска

При возникновении коротких остановок в ходе операции (при которых оператор может быстро решить проблему и возобновить процесс производства), робот автоматически совершает ряд действий. Он приостанавливает сварку, переводит сопло горелки в устройство для чистки, чистит сопло, возвращает его в позицию, в которой сварка была остановлена и возобновляет процесс сварки. Эта функция особенно полезна при сварке без монитора в ночную смену.

Иллюстрация 10: Устройство

автоматической замены сопла

③ Автоматические устройства чистки и замены сопла

Брызги, налипающие на сопло во время сварки, могут вызвать короткие остановки в работе или сварочные дефекты из-за недостаточной защиты. В таких случаях сопло может быть заменено на чистое с помощью автоматического устройства замены сопла, показанного на Иллюстрации 10. Автоматическое устройство чистки сопла затем очищает загрязненное сопло вплоть до отверстия, расположенного глубоко внутри сопла.

④ Другие функции для поддержания непрерывности работы

Помимо уже упомянутых функций, компьютер, управляющий работой сварочных роботов серии ARCMAN™ запрограммирован на предотвращение "прилипания проволоки" (когда расплавленная сварочная проволока прилипает к валику сварного шва), контактов между соплом и объектом сварки и возобновления дуги. Эти стандартные функции позволяют безопасно и эффективно использовать сварочные роботы для непрерывных продолжительных операций.

AP-SUPPORT: Программное обеспечение для поддержки пользователя

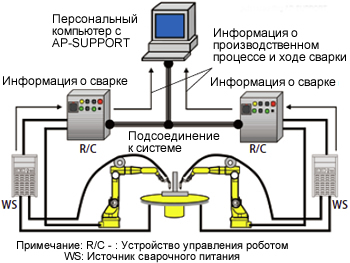

Иллюстрация 11: Система AP-SUPPORT

Для того, чтобы система роботной сварки могла поддерживать стабильный рабочий процесс, необходимо иметь возможность вести мониторинг системы и немедленно разрешать все возникающие проблемы.

AP-SUPPORT - это программное обеспечение, которое поддерживает стабильный производственный процесс, позволяя пользователям визуально представлять систему роботной сварки. Оно было выпущено в октябре 2010 года. Программа дает возможность пользователям вести мониторинг ежедневных операций роботных сварочных систем ARCMAN™ и повышать производительность. AP-SUPPORT особенно с большой точностью обрабатывает данные о контроле за производством, такие как скорость образования дуги, а также данные, полученные при возникновении каких-либо проблем.

На Иллюстрации 11 показана сеть AP-SUPPORТ. Значительный объем информации о сварке, а также о производственном процессе передается от устройств управления роботом и источников сварочного питания через систему на персональный компьютер.

С помощью программного обеспечения AP-SUPPORT пользователи могут анализировать данные контроля производственного процесса, такие как скорость образования дуги, а также данные о коротких остановках работы и сварочных дефектах, тем самым более эффективно повышая производительность.

Для того, чтобы лучше понять, каким образом программа осуществляет поддержку производства и сварки, стоит обратить более пристальное внимание на монитор производства и монитор дуги.

(1) Монитор производства

Монитор производства помогает контролировать производственный процесс и снижать воздействие коротких остановок.

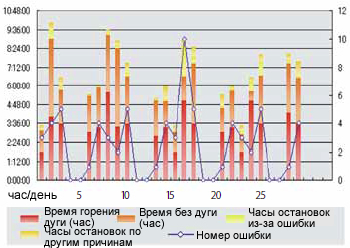

Одна из основных функций монитора производства заключается в составлении сводок данных о производстве, полученных от устройства управления роботом. Данные о производстве, полученные от этого устройства, анализируются и сводка предоставляет детальные сведения, необходимые для осуществления контроля производства (см.Илл.12), а также информацию, которая помогает пользователям улучшить работу в будущем при коротких остановках (см.Таблицу 1). На Иллюстрации 12 показан линейный график, подробно демонстрирующий ежедневное время горения дуги, время отсутствия дуги и ежедневное время простоев из-за ошибок или по другим причинам, кроме того, на линейном графике показано число коротких остановок. Эта таблица показывает пользователям, поддерживается ли скорость образования дуги и как увеличивается или сокращается с течением времени продолжительность простоев. В Таблице 1 также приведены данные обучения (Номер программы и номер шага), указаны локации коротких остановок и сообщения об ошибках. По этим выводным данным пользователи могут легко распознать, какая часть данных обучения требует модификации.

Другие функции монитора производства включают в себя демонстрацию текущего статуса робота, а также историю изменений обучающих данных.

Иллюстрация 12: Вывод информации о производственном процессе

| Колич- ество раз |

Осно- вная прог- рамма |

Номер прогр- аммы |

Номер шага |

Номер про- хода |

Номер | Сообщение об ошибке |

|---|---|---|---|---|---|---|

| 22 | 12 | 204 | 13 | 1 | 367 | Возникновение ненормальной дуги (во время сварки) 2 |

| 15 | 13 | 302 | 13 | 3 | 693 | Возникновение ненормальной дуги (Возобновление дуги) |

| 13 | 22 | 252 | 13 | 1 | 367 | Возникновение ненормальной дуги (во время сварки) 2 |

| 22 | 22 | 255 | 16 | 1 | 367 | Возникновение ненормальной дуги (во время сварки) 1 |

| 9 | 13 | 304 | 13 | 2 | 693 | Возникновение ненормальной дуги (Возобновление дуги) |

| 8 | 11 | 127 | 12 | 0 | 452 | Передвижения на определенное расстояние недостаточно для того, чтобы избежать контакта со стеной (касание) |

Для более подробного анализа монитор может также предоставлять данные о количестве операций отслеживания, числе корректировок отслеживания, а также о времени ожидания из-за установок таймера. Напрмер, если выводные данные показывают, что число корректировок отслеживания для объекта сварки довольо мало, можно сделать вывод, что сварка произведена точно, и операция отслеживания может быть опущена, что ведет к более короткому времени такта.

В целом, функция вывода отчета монитора производства помогает пользователям повысить производительность и уровень автоматизации производства, используя информацию, ранее полученную и обработанную операторами.

(2) Монитор дуги

Иллюстрация 13: Вывод данных мониторинга дуги

Функция мониторинга дуги дает возможность пользователям решать такие проблемы в области сварки, как недостаточная длина катета, нестабильная дуга и отклонение линии сварки. Информация о сварке - сварочный ток, напряжение дуги, скорость сварки, скорректированная доля отслеженной траектории и скорректированная доля отслеживания дуги получается с устройства управления роботом и выводится в виде графиков на экран монитора дуги, как показано на Иллюстрации 13.

Роботные сварочные системы, подсоединенные к новейшему источнику сварочного питания SENSARC™ AB500, могут получать информацию о подаче сварочной проволоки (объеме подачи проволоки), которая может стать причиной образования дефектов сварки. Еще одна функция может оценивать соответствие заданного сварочного тока и фактического сварочного тока. На экране монитора дуги показаны данные о сварке не только в реальном времени, но и прежние. Это позволяет пользователям более тщательно исследовать причины сбоев сварочного тока, а также отслеживать историю сварочных операций.

Послесловие

Читатели Kobelco Welding Today могли заметить, что в рубрике "Технические новинки" в 2012 году три раза подряд речь шла о роботных сварочных системах KOBELCO. Мы надеемся, что читатели подробно узнали о великолепных технических характеристиках и преимуществах наших роботных сварочных систем.

KOBELCO планирует продолжать совершенствовать производственные линии, технические характеристики, а также функциональное программное обеспечение сварочных систем, чтобы наши клиенты могли повышать эффективность и стабильность производства. Будучи одним из наиболее выдающихся производителей сварочных материалов в мире, Kobe Steel гордится тем, что она предоставляет полные сварочные решения, в которых сочетаются наши достижения в области производства сварочных материалов, роботных сварочных систем и сварочных источников питания. KOBELCO и в дальнейшем будет поставлять своим клиентам роботные сварочные системы ARCMAN™, задействуя свои сильные стороны и преимущества.

ТОВАРЫ

- Основные товары

- Сварочные материалы

- Система дуговой сварки

- промышленность - Рекомендуемые материалы

- Cварка руководство Быстрый просмотр

- Обзор продукции и основные товары

- для жаропрочной стали

- для нержавеющая сталь

- Для низких температур

- Выделение продукта

- Каталоги

- Технические новинки

- Сертификация

- SDS ※English Only

- ARCMAN

- Сварочный робот

- Программное обеспечение