- ГЛАВНАЯ >

- ТОВАРЫ >

- Технические новинки >

- Vol.10: Комплексные решения в области сварки: Интеграция комплексных технологий Kobelco >

Технические новинки Vol.10

Комплексные решения в области сварки: Интеграция комплексных технологий Kobelco

1 Предисловие

Решение - это нахождение выхода из проблемной ситуации или способность найти такой выход. Сварочные решения - это нахождение решений для проблем клиентов в области сварки. Помогая клиентам в поиске решения проблем в области сварки, компания Kobe Steel, Ltd. сумела разработать широкий ассортимент получивших высокую оценку сварочных материалов, систем роботной сварки, а также источников сварочного питания и сварочных процессов. Все решения в области сварки исходят из нужд пользователей, как показано на Иллюстрации 1.

В прошлом сварочные материалы и системы роботной сварки рассматривались как конечный продукт разработки, и клиенты должны были сами приспосабливать их к своим нуждам или сочетать один конечный продукт с другим. Комплексные решения в области сварки, как их видит компания Kobe Steel, призваны охватить процесс сварки полностью, сочетая сварочный процесс с подходящими сварочными материалами, защитным газом и источником сварочного питания. Конечной целью является повышение качества сварных сооружений путем достижения большей эффективности сварочных процессов и снижения их стоимости (Иллюстрация 2).

Kobe Steel Ltd. - одна из немногих компаний в мире, разрабатывающих и производящих сварочные материалы, системы роботной сварки и источники сварочного питания. Это позволяет Kobe Steel предлагать свои оригинальные сварочные материалы в сочетании с наиболее совместимыми сварочными процессами. В этом специальном выпуске Kobelco Welding Today мы хотим представить вам три новые комплексные решения в области сварки: процесс MX-MIG, J-Solution™ Zn и сварку MAG при сверхвысоком напряжении.

Иллюстрация 1: Цикл разработки решения в

области сварки

Иллюстрация 2: Диаграмма разработки сварочного решения и

факторы, относящиеся к процедуре сварки

2 Процесс МX-MIG

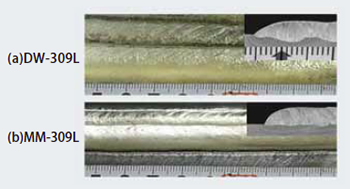

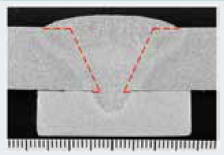

| Иллюстрация 3: Внешний вид валика шва | Иллюстрация 4: Макроструктура |

MX-MIG - это комплексное сварочное решение, комбинирующее сварочный процесс MIG, чистый аргон (Ar) в качестве защитного газа, покрытую флюсовую проволоку MM-309L и стандартный источник сварочного питания с невысокой стоимостью. Защитный газ аргон снижает содержание углерода в сварочном металле, сокращает разбрызгивание и выделение дыма, а также позволяет получить наплавленный слой с низкой степенью разбавления благодаря неглубокому проплавлению, тогда как проволока MM-309L специально разработана для поддержания нужного объема кислорода в сварочной ванне.

В выпуске 16-2 "Обзора новых товаров Kobelco Welding" комплексное решение MX-MIG представлено как сварочный процесс для автомобилей, в которых проволока MM-1S для обычных углеродистых сталей применяется для сварки соединений внахлестку на тонких листах стали. В данной статье говорится о применении такого же процесса для нержавеющих сталей.

MM-309L - это покрытая флюсовая сварочная проволока 309L для сварочного процесса MX-MIG. Путем подбора флюса проволока MM-309L разрабатывается для улучшения смачиваемости сварных валиков на границе наружной поверхности шва, что может быть проблематичным при применении чистого аргона Ar в качестве защитного газа. (См. Илл. 3 и Илл. 4.)

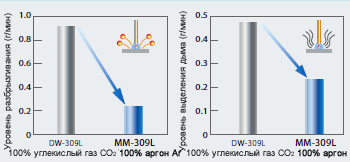

| Иллюстрация 5: Уровень разбрызгивания | Иллюстрация 6: Уровень выделения дыма |

2-1. Уровень разбрызгивания и выделения дыма

Как показано на Иллюстрациях 5 и 6, проволока MM-309L позволяет сократить разбрызгивание до уровня в одну треть и менее, а выделение дыма - вполовину по сравнению с обычной проволокой DW-309L.

2-2. Химический состав и механические свойства

Химический состав и механические свойства всех наплавленных металлов MM-309L представлены в Таблицах 1 и 2 соответственно.

| C | Si | Mn | P | S | Ni | Cr | Mo | NW*1 |

|---|---|---|---|---|---|---|---|---|

| 0.02 | 0.77 | 1.23 | 0.013 | 0.002 | 13.7 | 24.5 | 0.02 | 17.7 |

| Примечание: *1 FNW: ферритное содержание согласно диаграмме WRC | ||||||||

| 0.2%PS | TS | EI | vE(-20℃ ) | vE(-196℃) |

|---|---|---|---|---|

| 427MPa | 563MPa | 36% | 40J | 21J |

2-3. Наплавленный слой с низкой степенью разбавления

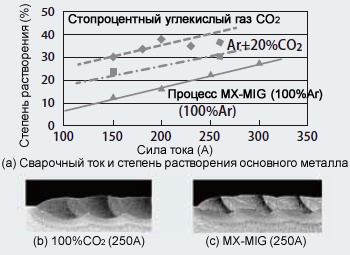

Иллюстрация 7: Форма проплавления и степень растворения основного металла

Чистый аргон, употребляемый в качестве защитного газа, увеличивает протяженность дуги и снижает удельную энергию над поверхностью сварочной ванны, что позволяет получить неглубокое проплавление основного металла, как показано на Иллюстрации 7(с). Иллюстрация 7 (а) демонстрирует влияние защитного газа и сварочного тока на степень растворения основного металла. Степень растворения основного металла в сварочном процессе MX-MIG составляет менее 20% при токе в 200 A и менее 30% при токе в 300 A.

Очевидно, что процесс MX-MIG позволяет производить сварку внахлестку с низкой степенью растворения даже при работе с высоким напряжением/высокой скоростью наплавления, благодаря чему можно уменьшить число проходов и сократить время работы.

2-4. Сварка внахлестку

Сварка внахлестку была выполнена с применением сварочной проволоки DW-309L и MM-309L, при скорости сварки 30 см/мин, с тремя проходами в одном слое и с изменением сварочного тока, как показано в Таблице 3. Здесь показано, что химический состав как сварочного металла при сварке внахлестку, так и первого слоя сварки эквивалентны этим показателям для нержавеющей стали 308L даже при 250 А.

В результате применения проволоки MM-309L было достигнуто неглубокое проплавление основного металла (как показано на Иллюстрации 8 (b), а также отличный внешний вид сварного валика и удаление шлака.

| Наимен- ование товара |

Сварочный ток |

C | Si | Mn | Ni | Cr | N | FNS*1 |

|---|---|---|---|---|---|---|---|---|

| DW- 309L |

150A | 0.06 | 0.62 | 1.26 | 9.1 | 17.7 | 0.021 | 3.0 |

| 200A | 0.06 | 0.57 | 1.28 | 8.8 | 17.3 | 0.019 | 2.3 | |

| 250A | 0.06 | 0.53 | 1.31 | 8.7 | 17.2 | 0.020 | 1.1 | |

| 300A | 0.07 | 0.50 | 1.26 | 8.6 | 16.9 | 0.019 | 1.0 | |

| MM- 309L |

200A | 0.03 | 0.74 | 1.19 | 12.4 | 22.2 | 0.021 | 9.5 |

| 250A | 0.04 | 0.71 | 1.21 | 11.2 | 20.2 | 0.019 | 6.9 | |

| 300A | 0.05 | 0.69 | 1.22 | 10.5 | 18.7 | 0.019 | 3.6 | |

| Примечание: *1 FNS: Ферритное содержание согласно диаграмме Шеффлера |

||||||||

Иллюстрация 8: Внешний вид валика шва и форма проплавления

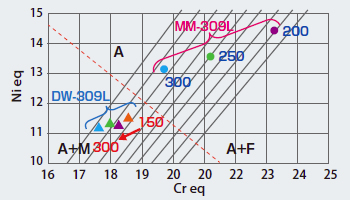

Иллюстрация 9: Микроструктурные изменения сварочного металла при сварке внахлестку

Иллюстрация 9 - это диаграмма Делонги, основанная на Таблице 3. Для проволоки DW-309L все четыре показателя указывают на смешанную аустенитную и мартенситную микроструктуру (A+M), из-за которой могут возникать трещины в затвердевшей зоне сварки. С другой стороны, все результаты, полученные для проволоки MM-309L, показывают смешанную аустенитную и ферритную структуру (A+F), что позволяет производить сварку при высоком напряжении. Используя проволоку MM-309L для сварки внахлестку, можно сварить первый слой при высокой силе тока в 300 А, повышая при этом эффективность сварки в 1,6 раза по сравнению с традиционным процессом, который задействует слабый ток ниже 200 А.

3 J-Solution™ Zn

Чтобы предотвратить образование ржавчины в автомобилях, производители используют цинкованную сталь. К сожалению, у листов оцинкованной стали, есть недостаток - плохая свариваемость. Цинк Zn, нанесенный на поверхность стали, испаряется во время сварки, что приводит к появлению пористых дефектов, таких как поры (открытые углубления на поверхности сварочного металла) и свищи (дефекты внутри сварочного металла). Еще одним недостатком является усиление разбрызгивания из-за того, что как испарившийся газ цинка, так и сама сварочная ванна выбрасывает расплавленные частицы.

Чтобы достичь повышения свариваемости, была использована новейшая технология визуализации для изучения механизма образования газообразного цинка. В результате, компании Kobe Steel и Daihen совместно разработали сварочное решение, в котором задействована новая сплошная сварочная проволока Kobe Steel и контроль волны тока Daihen, а также новый тип защитного газа. Этот процесс, получивший название J-Solution™ Zn, позволяет избежать образования пор и сократить разбрызгивание.

3-1. Механизм образования газообразного цинка Zn

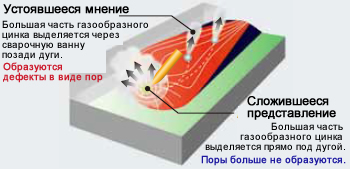

До сих пор считалось, что газообразный цинк приводит к образованию пор и свищей в том случае, если он выделяется в сварочную ванну позади дуги, но не тогда, когда он испаряется прямо под дугой. На Иллюстрации 10 отражено это устоявшееся представление.

Иллюстрация 10: Как образуются поры

Это сложившееся представление было недавно изучено путем наблюдения за видеоизображением поведения паров цинка в сварочной ванне во время сварки. Наблюдение было проведено в сотрудничестве с исследовательским институтом монтажа и сварки университета Осака с использованием высокоскоростной съемочной камеры для рентгеновской дефектоскопии. Оно подтвердило правильность этого представления. Как показано на Иллюстрации 11, газообразный цинк, оставшийся в сварочной ванне, вместо того, чтобы испариться из-под дуги, привел к образованию пор. С другой стороны, когда газообразный цинк по большей части испарился из-под дуги, поры совсем не образовывались.

Иллюстрация 11: Поведение дефектов - пор в сварочной ванне, наблюдаемое с помощью камеры для рентгеновской дефектоскопии

При испарении газообразного цинка прямо из-под сварочной дуги в сварочной ванне не образуются пузыри, и появления пор удается избежать. Соответственно, становится очевидным, что величина давления, оказываемого на сварочную ванну непосредственно под дугой, является основным фактором, позволяющим газообразному цинку быстро испариться.

3-2. Повышенное сопротивление образованию пористости

Как объяснялось, приложение давления на сварочную ванну непосредственно под дугой необходимо для повышения сопротивляемости появлению пористости. Для того, чтобы научиться делать это более эффективно, были проанализированы все три элемента газовой сварки в среде защитного газа - сварочные материалы, защитный газ и источник сварочного питания. Результаты этого исследования нашли отражение в сварочном решении, которое значительно снижает пористость.

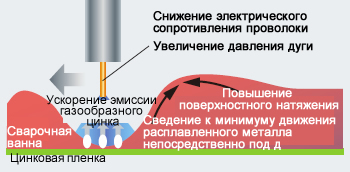

3-2-1. Сплошная сварочная проволока FAMILIARC™ MIX-Zn

Иллюстрация 12: Важные факторы в приложении давления на сварочную ванну

Для того, чтобы приложить достаточное давление на сварочную ванну по сварочной дугой, необходимо свести к минимуму движение сварочной ванны непосредственно под дугой. Факторы, которые воздействуют на движение сварочной ванны - это поверхностное натяжение ванны и давление дуги (См. Илл.12). Для J-Solution™ Zn поверхностное натяжение сварочной ванны было увеличено посредством изменения химической формулы сварочной проволоки, а давление дуги было повышено путем сведения к минимуму электрического сопротивления сварочной проволоки, что сделало возможной сварку при высоком напряжении, при которой регулируется скорость расплавления проволоки.

Иллюстрация 13: Форма сварочной ванны

(Сварка в

нижнем положении с углом наклона электрода 30°)

Сплошная сварочная проволока MIX-Zn была разработана для оптимизации поверхностного натяжения, а также для применения более сильного тока с таким же объемом наплавки, путем снижения электрического сопротивления проволоки.

На фотоснимках сварочных ванн непосредственно под дугой с использованием традиционной сварочной проволоки и MIX-Zn на Иллюстрации 13 показано, что MIX-Zn оказывает давление на сварочную ванну и предотвращает ее смещение вперед под влиянием силы тяжести.

3-2-2. Защитный газ

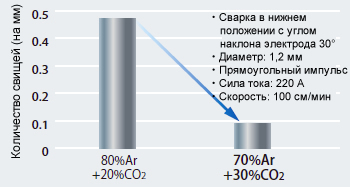

Иллюстрация 14: Воздействие химического состава защитного газа на сопротивление образованию пористости

Тогда как при импульсной сварке MAG обычно применяется защитный газ в составе Ar+20%CO2. который сокращает разбрызгивание благодаря струйному переносу металла, процесс J-Solution™ Zn использует защитный газ Ar+30%CO2, так как он обладает воздействием на сварочную дугу, позволяющим поддерживать поверхностное натяжение сварочной ванны и при этом сохранять малое разбрызгивание. Увеличение содержания углекислого газа всего на 10% имело примечательный эффект на сопротивление образованию пористости, как показано на Иллюстрации 14.

Иллюстрация 15: Теория функции пульсовой дуги

3-2-3. Функция пульсовой волны

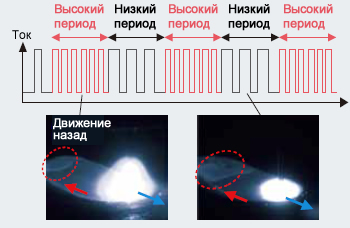

Низкочастотная наложенная пульсовая волна (функция пульсовой волны) применяется для того, чтобы усилить или ослабить давление дуги, как показано на Иллюстрации 15. Периодические изменения силы тока дают пульсовую волну, которая смещает расплавленную сварочную ванну вперед и назад, что позволяет газообразному цинку выделяться тогда, когда ванна утончается.

3-3. Уменьшение разбрызгивания

В теории, применение защитного газа Ar+30%CO2, а также выделение газообразного цинка, может усугубить разбрызгивание. Однако интенсивность разбрызгивания зависит от скорости и стабильности расплавленных частиц, отрывающихся от конца проволоки. Ниже описаны два способа сведения разбрызгивания к минимуму.

Иллюстрация 16: Способ сокращения разбрызгивания

3-3-1. Источник сварочного питания DP400R

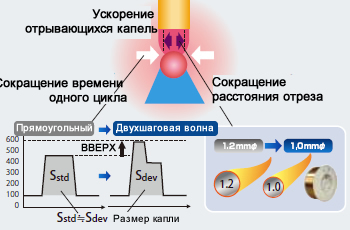

Первый способ удаления капель с конца проволоки заключается в создании электромагнетического эффекта сжатия путем поддержания величины сварочного тока. Как показано на Иллюстрации 16, применяется двухшаговый контроль пульсовой волны. Первый пик тока высокий, чтобы сдерживать расплавленные частицы, тогда как второй пик, низкий, позволяет каплям отделяться от конца проволоки медленно, в результате чего достигается стабильный перенос малых по размеру капель.

Иллюстрация 17: Эффект сокращения разбрызгивания

3-3-2. Проволока с малым диаметром

Второй способ удаления капель с конца проволоки заключается в использовании проволоки диаметром 1 мм вместо обычной проволоки диаметром 1,2 мм. Что касается производительности сварки, диаметр проволоки в 10 мм достаточен для сварки со скоростью ниже 120 см/мин, которая обычно применяется при сварке оцинкованных листов стали до 3-х мм толщиной. На Иллюстрации 17 четко показано сокращение разбрызгивания при использовании более тонкой проволоки.

Иллюстрация 18: Эффект J-Solution™ Zn

Итак, процесс J-Solution™ Zn представляет новую концепцию в сварочных процедурах, которая одновременно повышает сопротивляемость образованию пористости и снижает разбрызгивание. Хотя при применении обычного метода может быть сложно добиться и того и другого эффекта одновременно (снижение пористости может привести к большему разбрызгиванию), сочетание проволоки MIX-Zn диаметром 1 мм, химическая формула которой подходит для листов оцинкованной стали, Digital-Pulse DP400R с новым программным обеспечением для контроля за параметрами, а также защитного газа Ar+30%CO2 позволяет одновременно решить обе проблемы.

Если изменение формулы защитного газа на Ar+30% CO2 или применение проволоки диаметром 1 мм не представляется возможным, решение MIX-GZn может быть применено с газом Ar+20% CO2. Хотя при этом нельзя ожидать описанных выше отличных результатов, они будут намного лучше тех, которые дает обычный процесс сварки.

4 Процесс сварки MAG сверхмногоамперной дугой

Иллюстрация 19: Схема процесса сварки MAG

сверхмногоамперной дугой

В сочетании с флюсовой сварочной проволокой и двумя источниками сварочного питания процесс сварки MAG сверхмногоамперной дугой дает комплексное решение для сварки средних и толстых стальных пластин. Об этом процессе рассказывалось в выпуске 16-3 "Обзора новых товаров Kobelco Welding". Здесь мы проанализируем стабильность дуги при сварочном токе выше 500 А, опишем технические характеристики системы, а также результаты тестирования сварки стыкового шва. Схема и технические характеристики приведены на Иллюстрации19 и в Таблице 4, соответственно.

| Манипулятор | ARCMAN™ MP | |

|---|---|---|

| Источник питания SENSARC™ AB500 Параллельная система |

Номинальный выходной ток |

700A |

| Расход | 100% | |

| Напряжение источника питания |

55V | |

| Скорость подачи проволоки | Максимум 30 м/мин |

|

| Сварочная горелка RTW601 |

Номинальный ток | 600A |

| Расход | 100% | |

| Метод охлаждения | Вода | |

| Сварочная проволока | Название товара | MX-A100D |

| Диаметр | 1.4mmΦ | |

| Скорость наплавки | Максимум 300 г/мин |

|

| Защитный газ | Ar+20%CO2 | |

4-1. FAMILIARC™ MX-A100D

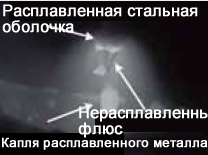

Иллюстрация 20: Перенос капель

При обычной сварке MAG с многоамперной дугой и с применением сплошной проволоки круговой перенос капель может вызвать сильное разбрызгивание. В противоположность этому, флюсовая проволока MX-A100D FCW сводит разбрызгивание к минимуму. Так как внешний слой стальной обшивки плавится первым, а флюсовый наполнитель сохраняет цилиндрическую форму, на конце проволоке возникает струйный, а не круговой, перенос металла. (См. Илл.20)

| Обычный процесс *1 |

Разработанный процесс |

||||||

|---|---|---|---|---|---|---|---|

| Слой *2 | 1 | 2 | 3 | 4 | 1 | 2 | 3 |

| Сварочный ток (А) | 320 | 360 | 360 | 360 | 530 | 530 | 390 |

| Скорость наплавки (г/мин) |

88 | 101 | 101 | 101 | 255 | 255 | 153 |

| Скорость сварки (см/мин) |

32.0 | 28.0 | 24.0 | 19.0 | 48.0 | 37.0 | 25.0 |

| Коэффициент эффективности сварки |

1 | 1.8 | |||||

| Примечание: *1: Сварка MAG со сплошной проволокой (диаметр 1,4 мм) *2: Однопроходная / однослойная сварка 3: Форма кромки: V-образная в 50°, зазор в вершине 5 мм, толщина 16 мм |

|||||||

4-2. SENSARC™ AB500

Источник сварочного питания АВ500 спроектирован для получения переменного низкого тока путем контролирования формы колебаний волны сварочного тока и напряжения дуги, что дает стабильное напряжение дуги по всей ее протяженности, даже в условиях сварки сверхмногоамперной дугой.

4-3. Характеристики стыкового сварного соединения

Иллюстрация 21. Макроструктура

На иллюстрации 21 показана макроструктура, а в Таблице 5 - характеристики стыковых сварных соединений, выполненных обычным способом и с применением процесса сварки MAG сверхмногоамперной дугой.

Дополнительным преимуществом этого сварочного процесса является снижение содержания азота (N2) в сварочном металле благодаря тому, что стабильный струйный перенос металла сдерживает проникновение атмосферного азота N2 даже при сварке многоамперной дугой.

5 Послесловие

В данной статье описаны три комплексные сварочные решения, которые заключаются в функциональном сочетании сварочных материалов, сварочных систем, защитного газа и источников сварочного питания. Компания Kobe Steel будет и в дальнейшем искать и находить решения проблем, с которыми сталкиваются сварщики, и предлагать наилучшие из них в качестве своих комплексных решений в области сварки.

ТОВАРЫ

- Основные товары

- Сварочные материалы

- Система дуговой сварки

- промышленность - Рекомендуемые материалы

- Cварка руководство Быстрый просмотр

- Обзор продукции и основные товары

- для жаропрочной стали

- для нержавеющая сталь

- Для низких температур

- Выделение продукта

- Каталоги

- Технические новинки

- Сертификация

- SDS ※English Only

- ARCMAN

- Сварочный робот

- Программное обеспечение