- ГЛАВНАЯ >

- ТОВАРЫ >

- Технические новинки >

- Vol.14: Роботизированная система сварки с процессом REGARC™ для сварки стальных каркасов строительных сооружений >

Технические новинки Vol.14

Роботизированная система сварки с процессом REGARC™ для сварки стальных каркасов строительных сооружений.

1. Предисловие

Иллюстрация 1: Строительные стальные каркасы со стальными трубами в качестве колонн

Повышение сейсмоустойчивости строений является насущной задачей в странах, где часто происходят сильные подземные толчки. В Японии, сейсмоустойчивость строительных сооружений из дерева, стали и железобетона повышалась после ряда сильных землетрясений, и она является обязательным требованием в архитектурном дизайне и строительстве. Технология стальных каркасов для зданий представляет собой особенно важную разработку в проектировании сейсмоустойчивых сооружений. Более одной трети всех сооружений (в том числе малых торговых точек и фабрик, а также высотных зданий) построены с использованием стальных каркасов, которые могут составлять до 60% всей структуры сооружения. Деревянное строительство ныне применяется только для отдельных жилых домов.

В связи с большим спросом на более просторные деловые и производственные помещения, холоднокатаные квадратные и круглые трубы, не требующие диагональной схватки, все больше приходят на смену двутавровым стальным колоннам. Квадратные и круглые трубы в настоящее время применяются в 95% всех сооружений малой и средней высоты. Такие колонны и балки производятся на заводах по выпуску металлоконструкций, а затем доставляются на строительные участки для монтажа.

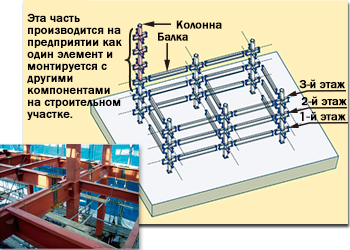

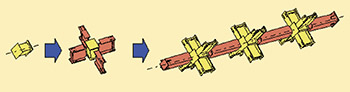

Иллюстрация 2: Процесс производства стальных колонн

Стандартный процесс производства колонн, применяемый для строительных каркасов на заводах по производству металлоконструкций, показан на Иллюстрации 2.

Секция крупной колонны производится путем сварки ее центральной части (слева), затем приварки балок к узлам колонны (в центре) и, наконец, сварки всей колонной сборки (справа).

Иллюстрация 3-1: Роботизированная система сварки для

основных элементов / узловых соединений балок с колоннами

Иллюстрация 3-2: Роботизированная система

двойной синхронной сварки для сборки колонн

Иллюстрация 3: Типичные роботизированные системы сварки

для строительных стальных каркасов

По причине того, что сварка диафрагмы с узлом структурной полой секции требует большого объема сварочных и ротационных работ, эта операция наиболее оптимальна для роботизированной сварки. Выполняемая в нижнем положении роботизированная сварка позволяет получить более высокую эффективность работы, дает меньше дефектов, а также более гладкие и устойчивые швы по сравнению с полуавтоматической сваркой. Компания Kobe Steel разработала в конце 1980-х годов роботизированную систему сварки для строительных стальных каркасов, которая завоевала большую долю рынка благодаря высокому качеству и эффективности работы.

С тех пор, как японский Закон о строительных стандартах был пересмотрен после мощного землетрясения Хансин в 1995 году, требования к сварке структурных стальных соединений строительных сооружений стали более строгими. Компания Kobe Steel разработала новые системы и функции, которые повысили производительность благодаря роботизированной системе двойной синхронной сварки для сборки колонн, которая поддерживает предельный уровень погонной энергии на каждом сварочном соединении.

Что касается сварочного процесса, обычная дуговая сварка в защитной среде углекислого газа CO2 долгое время предпочиталась из-за ее высокой эффективности и меньшей стоимости по сравнению со сваркой в среде аргона (Ar), даже несмотря на ее широко известный недостаток - большое разбрызгивание. Компания Kobe Steel разработала процесс REGARC™, для использования в сочетании с новым источником сварочного питания SENSARC™ AB500, а также сплошными проволоками FAMILIARC™ MG-50R(N) и FAMILIARC™ MG-56R(N).

Этот процесс позволяет получить хорошую наплавку, в то же время сводя к минимуму разбрызгивание и выброс сварочных газов даже при обычной дуговой сварке в среде защитного газа СО2. В данной статье представлен процесс REGARC™ и роботизированная система сварки для строительных стальных каркасов с процессом REGARC™.

2. Характеристики процесса REGARC™.

Иллюстрация 4: Новый источник сварочного питания: SENSARC™ AB500

В этом процессе используются специально разработанный источник сварочного питания SENSARC™ AB500 (см. Илл. 4), а также сплошная проволока MG-50R(N) или MG-56R(N) для роботизированной сварки строительных стальных каркасов. В Таблице 1 представлены типичные химические составы наплавленного металла для проволоки MG-50R(N) и MG-56R(N).

| Наименование проволоки | Классификация JIS *1 |

Типичный химический состав наплавленного металла (% массы) |

|||||

|---|---|---|---|---|---|---|---|

| C | Si | Mn | P | S | Ti+Zr | ||

| MG-50R(N) | Z3312 YGM11 | 0.09 | 0.57 | 1.00 | 0.010 | 0.013 | 0.03 |

| MG-56R(N) | Z3312 YGM18 | 0.06 | 0.48 | 1.33 | 0.009 | 0.007 | 0.03 |

| Примечание: *1 JIS: Японский Промышленный Стандарт | |||||||

2-1. Малое разбрызгивание

Иллюстрация 5-1: Образование капли

Иллюстрация 5-2: Взрыв капли и части расплавленного

металла

Иллюстрация 5-3: Рассеивание капли

Иллюстрация 5: Крупнокапельный перенос в обычном

сварочном процессе

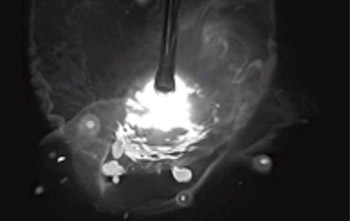

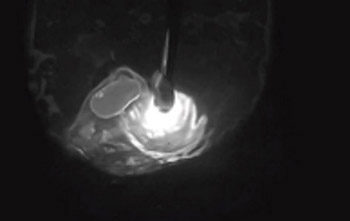

При обычной дуговой сварке в среде защитного газа CO2 сварочный металл, как правило, переносится крупнокапельным методом, при котором крупные капли металла переносятся неравномерно по мере усиления сварочного тока. Проработав вопрос контроля переноса капель посредством кривой импульсного тока, компания Kobe Steel создала процесс REGARC™, который сокращает разбрызгивание за счет равномерного образования и отделения капель.

В чем отличие переноса капель металла в обычном сварочном процессе и сварке REGARC™? При обычной сварке капля образуется (Иллюстрация 5-1) и закорачивается сварочной ванной перед отделением, после чего капля и часть расплавленного металла взрывается сразу же после повторного зажигания дуги (Иллюстрация 5-2), или, если капля увеличивается, она отделяется, будучи толкаемой вверх силой дуги, и рассеивается во время вращательного движения (Иллюстрация 5-3).

Иллюстрация 6-1: Капля маленькая и сжатая

Иллюстрация 6-2: Капля отделяется плавно

Иллюстрация 6: Перенос капель в процессе REGARC™

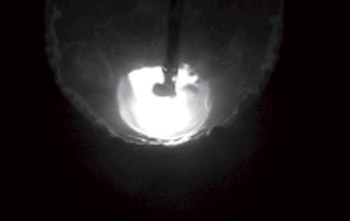

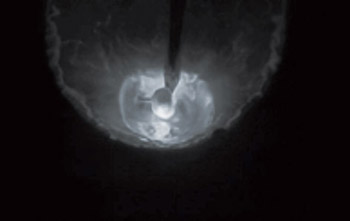

В противоположность этому, в процессе REGARC™ капля сжимается на пике пульсирующего тока сразу же после ее образования (Figure 6-1), а затем отделяется под воздействием низкого тока (Иллюстрация 6-2).

Отделившаяся капля плавно вливается в расплавленный металл. Своевременный контроль за оптимальными пиками импульсного тока во время образования и отделения капли позволяет поддерживать размер капель малым и однородным, а их перенос плавным.

2-2. Высокая производительность наплавки и низкая погонная энергия

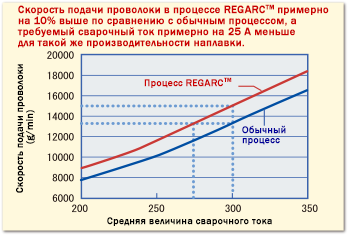

Иллюстрация 7: Соотношение между средней величиной

сварочного тока и скоростью подачи проволоки

На Иллюстрации 7 показано соотношение между сварочным током и скоростью подачи проволоки (скоростью расплавления проволоки) при обычной дуговой сварке в среде защитного газа СО2 и в процессе REGARC™.

Скорость подачи проволоки в процессе REGARC™ более чем на 10% превышает этот показатель для обычного процесса. По причине того, что в процессе REGARC™ сварочный ток выше, чем при обычной сварке, что дает более высокую джоулеву теплоту, производительность наплавки (и общая производительность) процесса REGARC™ выше для любого значения применяемого сварочного тока (средней величины).

Это означает, что процесс REGARC™ позволяет получить такую же производительность наплавки при применении силы сварочного тока, на 10% меньшей по сравнению со средним показателем силы сварочного тока при обычной сварке. Производительность наплавки при силе тока 300 A в обычном процессе равна производительности наплавки при силе тока 275 A в процессе REGARC™. Это позволяет снизить погонную энергию, что улучшает свойства сварочного металла и сводит к минимуму искажения и деформации при сварке.

2.3 Хорошее и глубокое проплавление

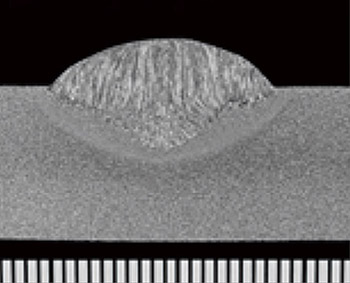

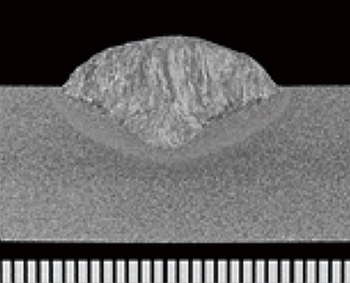

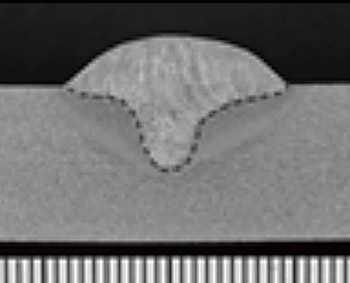

Иллюстрация 8-1: Форма проплавления при обычной сварке

Иллюстрация 8-2: Форма проплавления в процессе REGARC™

Иллюстрация 8-3: Форма проплавления при сварке в среде газовой смеси Ar-CO2 (Для справки)

Иллюстрация 8: Разница в форме проплавления при обычной сварке и в процессе REGARC™

На Иллюстрации 8 показана разница в форме проплавления при обычной сварке и в процессе REGARC™, при получении одинаковой эффективности наплавки.

Хотя средняя величина сварочного тока в процессе REGARCTM ниже, чем при обычной сварке, достигается одинаковый уровень проплавления (Иллюстрации 8-1 и 8-2) благодаря более высокому максимальному току в процессе REGARCTM. Поэтому очевидно, что прочное сварочное соединение может быть получено при меньшей погонной энергии.

Для справки, на Иллюстрации 8-3 показана форма проплавления, полученного при сварке MAG с использованием газовой смеси Ar-CO2, которая известна, как метод сварки с малым разбрызгиванием. Проплавление имеет пальцеобразную форму, что делает его менее устойчивым к пористости; при этом проплавление, полученное при сварке REGARC™, глубокое, широкое и имеет чашеобразную форму, благодаря чему оно устойчиво к образованию пор и горячих трещин.

2.4 Низкий выброс сварочных газов

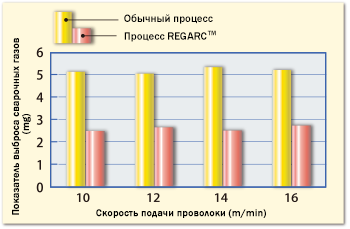

Разница в показателях уровня выброса сварочных газов на единицу массы сварочной проволоки при обычной сварке и сварке REGARC™ показана в Таблице 9.

Очевидно, что процесс сварки REGARC™ дает почти вполовину меньший выброс сварочных газов по сравнению с обычной сваркой.

Иллюстрация 9: Разница уровня выброса сварочных

газов на единицу массы сварочной проволоки при

обычной сварке и сварке REGARC™

3. Роботизированная система сварки для строительных стальных каркасов с процессом REGARC™

Иллюстрация 10-1: Обычный метод

Иллюстрация 10-2: Процесс REGARC™

Иллюстрация 10: Разница в уровне разбрызгивания при сварке

колонны обычным методом и с применением процесса сварки REGARC™

Роботизированная система сварки для строительных стальных каркасов с процессом REGARC™ обладает следующими преимуществами по сравнению с обычной сваркой:

1- Повышенная производительность за счет укороченного цикла

2- Лучшее качество сварного шва

3- Меньшая необходимость в после сварочных операциях, таких как соскабливание и зачистка

4- Большая экономия электроэнергии

Иллюстрация 10 отчетливо демонстрирует, что при сварке диафрагмы с узлом структурной полой секции с применением процесса REGARC™ разбрызгивание намного меньше, чем при обычной сварке.

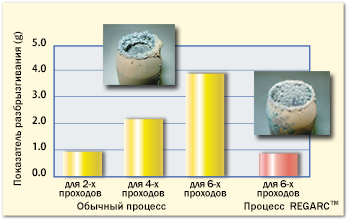

На Иллюстрации 11 приводится сравнение двух сварочных процессов по показателю уровня налипания капель разбрызгивания на сопло горелки во время сварки диафрагмы с узлом структурной полой секции V-образным угловым швом со скосом одной кромки. Процесс REGARC™ сокращает налипание до одной четвертой части того, которое наблюдается при обычном процессе, даже при выполнении внутреннего шва.

Иллюстрация 11: Уровень налипания капель

разбрызгивания на сопло горелки во время сварки

колонн (V-образным швом со скосом одной кромки)

обычным методом и с применением процесса REGARC™

Когда разбрызгиваемые капли налипают на внутреннюю часть сопла, защита может быть ослаблена, что приводит к снижению механических свойств сварочного металла, а также к появлению сварочных дефектов, таких как пористость. По этой причине в роботизированной сварке задействуется автоматическая очистка и замена сопла с целью максимального продления времени работы.

Иллюстрация 12: Сравнение продолжительности рабочего цикла при обычной сварке и сварке REGARC™

Роботизированная система сварки с процессом REGARCTM позволяет в два раза сократить частоту чистки и замены сопла, так что время простоя сводится к минимуму. Это дает более длительное время горения дуги и сокращает продолжительность рабочих циклов.

Иллюстрация 13-1: Обычный процесс

Иллюстрация 13-2: Процесс REGARC™

Иллюстрация 13: Сравнение количества разбрызгивания

на пластинах при обычном сварочном процессе и

процессе REGARC™

На Иллюстрации 12 приведено сравнение результатов сварки квадратной полой стальной колонны с длиной стороны 400 mm и толщиной пластины 22 mm с применением обычного метода сварки и процесса REGARC™. Процесс REGARC™ укоротил продолжительность рабочего цикла на 10%, и, благодаря меньшему разбрызгиванию, сократил объем послесварочных работ, таких как соскабливание и зачистка.

На Иллюстрации 13 представлен для сравнения внешний вид валика шва при обычном сварочном процессе и при сварке REGARC™.

Много капель разбрызгивания видно на поверхности пластины диафрагмы, а также на сторонах колонны в сварном изделии, выполненном с применением обычного процесса, тогда как на поверхности сварного шва, полученного с применением процесса REGARC™ можно заметить очень мало капель разбрызгивания.

Как было отмечено выше, процесс REGARC™ способствует энергосбережению, так как он позволяет получить более высокую эффективность наплавки при меньшем значении среднего сварочного тока по сравнению с обычным сварочным процессом. Экономия электроэнергии может составить до 5%.

4. Послесловие

Получившая высокую оценку клиентов роботизированная система сварки с процессом REGARC™ знаменует собой новое поколение таких систем сварки, применяемых для сооружения строительных стальных каркасов в Японии и других частях мира.

Мы продолжим разрабатывать и предлагать на рынке усовершенствованные сварочные решения, работая как в направлении сварочных материалов, так и роботизированных систем сварки.

ТОВАРЫ

- Основные товары

- Сварочные материалы

- Система дуговой сварки

- промышленность - Рекомендуемые материалы

- Cварка руководство Быстрый просмотр

- Обзор продукции и основные товары

- для жаропрочной стали

- для нержавеющая сталь

- Для низких температур

- Выделение продукта

- Каталоги

- Технические новинки

- Сертификация

- SDS ※English Only

- ARCMAN

- Сварочный робот

- Программное обеспечение