- ГЛАВНАЯ >

- ТОВАРЫ >

- Технические новинки >

- Vol.24: Процесс гибридной тандемной сварки MAG: эффективный метод уменьшения пористости при сварке стальных пластин с грунтовым покрытием

Технические новинки Vol.24

Vol.24: Процесс гибридной тандемной сварки MAG: эффективный метод уменьшения пористости при сварке стальных пластин с грунтовым покрытием

1.Предисловие

В судостроении и мостостроении заводская грунтовка обычно наносится на поверхность стальных пластин для временного предотвращения образования ржавчины в ходе изготовления блоков. Однако при сварке грунтованных стальных пластин часто наблюдается пористость (образование отверстий и пор), так как тепло дуги пиролитически разлагает грунтовое покрытие, которое испаряется, образуя газы, остающиеся в сварочном металле в процессе застывания, как показано на Иллюстрации 1.

(a) Внешний вид валика сварного шва

(b) Макроструктура среза шва

(c) Замер поверхности слома

Иллюстрация 1: Пористые дефекты, образовавшиеся при сварке стальных пластин с грунтовым покрытием

Для того, чтобы повысить устойчивость к образованию пор при сварке грунтованных стальных пластин, было изучено регулирование химического состава грунтовых покрытий, которые применяются на стальных остриях 1), регулирование шлакообразующих добавок в сварочных материалах 2-4), и даже разработка эффективного процесса тандемной сварки, в котором одинаковые флюсовые проволоки (FCW) с подходящим химическим составом 5) применяются для обоих электродов. Однако, несмотря на все исследования сталей, сварочных материалов и сварочных процессов, удовлетворительное решение вышеупомянутой проблемы пока не найдено

С другой стороны, новые исследования позволили автору *1 лучше понять механизм образования пор путем непосредственного наблюдения с использованием рентгеновских лучей, а также экспериментов, проведенных с целью установить соотношение между пористостью и глубиной проплавления. В результате был разработан новый метод, который выводит образовавшиеся газы из сварочного металла на раннем этапе процесса. Он получил название нового процесса гибридной тандемной сварки MAG и совмещает использование сплошной проволоки в ведущем электроде (LE) для достижения более глубокого проплавления и флюсовой проволоки FCW в замыкающем электрода (TE) для обеспечения гладкой поверхности сварного валика.

2. Результаты сварки стальных пластин с грунтовым покрытием традиционным методом

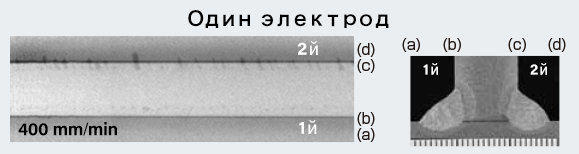

Были тестированы горизонтальные угловые сварочные швы, которые часто применяются в судостроении и мостостроении с катетом в 7 mm, полученные с применением флюсовой проволоки FCW и 100% CO2 в качестве защитного газа, традиционным методом, как с одним так и с двумя электродами. Условия сварки приведены в Таблице 1.

| Вид грунтового покрытия и толщина слоя | Грунтовое покрытие из неорганического цинка; 30μm | ||

|---|---|---|---|

| Защитный газ | 100%CO2 | ||

| Сварочный процесс | Один электрод | Тандем | |

| Электрод | - | Ведущий (L) | Замыкающий (Т) |

| Сварочная проволока / Диаметр (mm) | FCW/1.4 | FCW/1.6 | FCW/1.6 |

| Расстояние между токоподводящим наконечником и основным металлом (mm) | 25 | 25 | 25 |

| Угол наклона сварочной головки θ1 (°) | 45 | 45 | 45 |

| Угол наклона сварочной головки θ2 (°) | 0 | 7 (отклоненный назад) |

7 (отклоненный вперед) |

| Сварочный ток (A) /напряжение дуги (V) | 330/34 | 430/32 | 320/30 |

| Скорость сварки (mm/min) | 400 | 1000 | |

| Расстояние между электродами (mm) | - | 25 | |

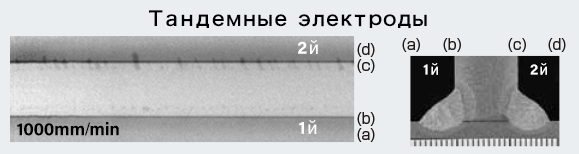

После сварки были проведены рентгенографические тесты образцов, как показано на Иллюстрации 2. Результаты замеров швов, полученных при сварке с одним электродом и с двумя электродами, показаны на Иллюстрации 3.

Иллюстрация 2: метод рентгенографии

Иллюстрация 3: рентгеновские снимки результатов сварки с применением одного и тандемных электродов

При обследовании поверхности образца с помощью рентгеновских лучей, как показано на Иллюстрации 2, пустоты были видны на снимке как более темные участки по сравнению с окружающим металлом. На Иллюстрации 3 можно видеть многочисленные пустоты в угловых швах, выполненных с применением обоих сварочных процессов. Примечательно, что пустоты начинаются на нижней стороне вертикальной детали, которая соприкасается с горизонтальной деталью (далее именуется обратной стороной шва) и располагаются по одной линии на обратной стороне шва. Помимо того, больше пористых дефектов отмечается на обратной стороне шва, чем на лицевой, так как испаряющиеся газы во время сварки выходят только с обратной стороны шва, потому что лицевая сторона скрыта сварочным швом.

3.Разработка метода снижения пористости

Исследование процесса сварки тонких стальных пластин с цинковым покрытием показало, что получение глубокого проплавления непосредственно под дугой путем регулирования компонентов защитного газа, формы импульса и/или химического состава сварочной проволоки может способствовать уменьшению пористости, так как большая часть цинкового газа испускается непосредственно под дугой. 6-8) Следовательно, автор разработал метод уменьшения пористости, подходящий для сварки горизонтальных угловых швов, основываясь на предположении о том, что механизм образования пор при сварке грунтованных стальных пластин такой же, что и при сварке стальных пластин с цинковым покрытием.

Считается, что при сварке традиционным методом испаряющиеся газы грунтового покрытия попадают в сварочную ванну и приводят к образованию пор в сварном шве, начиная с корня. Автор выдвигает предположение, что поры не будут образовываться, если обратная сторона шва окажется полностью расплавлена, иными словами, если нерасплавленная часть обратной стороны шва будет сведена к нулю, 100% грунтовых газов испарится и выйдет. Таким образом, глубокое и равномерное проплавление очень важно для полного устранения нерасплавленной части шва.

В ходе данного исследования было изучено несколько методов горизонтальной угловой сварки, которые позволяют получить глубокое и равномерное проплавление. Путем изменения параметров сварки удалось пронаблюдать, каким образом глубина проплавления и объем непроплавленного материала влияют на образование отверстий. Эти механизмы образования пористости были подтверждены с применением высокоскоростной рентгеновской видеокамеры.

4.Факторы, влияющие на глубину проплавления

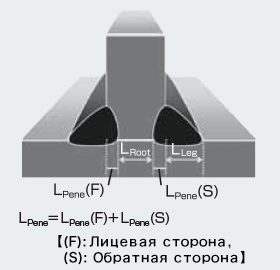

Поскольку более ранние исследования показали, что ведущий электрод LE контролирует глубину проплавления при сварке угловых швов, 9-10), было принято решение изучить влияние таких факторов, как угол наклона сварочной головки ведущего электрода, величина сварочного тока и напряжение дуги на глубину проплавления. Условия сварки приведены в Таблице 2; определения полной глубины проплавления (LPenetration), нерасплавленной части обратной стороны шва (LRoot) и длины катета шва (LLeg) показаны на Иллюстрации 4.

| Стальная пластина и тип покрытия: толщина слоя | SM490A 12mm и неорганическая цинковая грунтовка: 30μm | |

|---|---|---|

| Защитный газ | 100%CO2 | |

| Электрод | LE | TE |

| Сварочная проволока (диаметр, mm) | Сплошная проволока: 1,6 | Флюсовая проволока: 1,4 |

| Расстояние между токоподводящим наконечником и основным металлом (mm) | 13 | 25 |

| Угол наклона сварочной головки θ1 (°) | 5-45 | 45 |

| Угол наклона сварочной головки θ2 (°) | 7 (отклоненный назад) |

7 (отклоненный вперед) |

| Сварочный ток (A) | 350-550 | 300-370 |

| Напряжение дуги (V) | 20-35 | 30-37 |

| Скорость сварки (mm/min) | 1000 | |

| Расстояние между электродами (mm) | 30 | |

Иллюстрация 4: Определения Lpenetration (проплавления), LRoot (корня шва) и Lleg (катета шва)

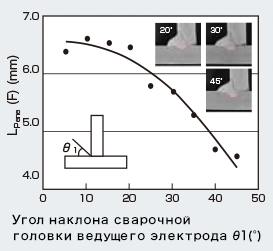

На Иллюстрации 5 показано соотношение между углами наклона сварочной головки ведущего электрода и проплавления на лицевой стороне шва (F).

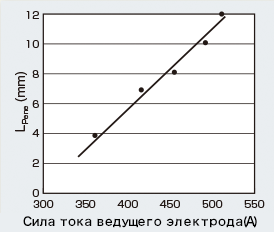

Выяснилось, что по мере постепенного изменения направления сварки проплавление LPenetration с лицевой стороны шва (F) увеличивалось и достигало особенно оптимальной величины при изменении угла θ1 с 45°до 20°. После того, как это было установлено, угол наклона сварочной головки ведущего электрода был зафиксирован на 20°, чтобы не допустить соприкосновения электрода с горизонтальной деталью. Соотношение между сварочным током ведущего электрода и глубиной проплавления показано на Иллюстрации 6. Она демонстрирует, что чем выше сварочный ток ведущего электрода, тем больше глубина проплавления.

Иллюстрация 5: Соотношение между углами наклона сварочной головки ведущего электрода LE и глубиной проплавления лицевой стороны шва LPenetration (F).

Иллюстрация 6: Соотношение между силой сварочного тока ведущего электрода и глубиной проплавления

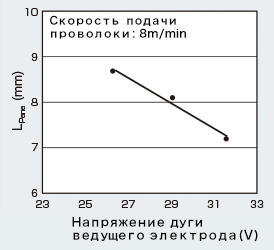

Иллюстрация 7: Соотношение между напряжением дуги ведущего электрода LE и глубиной проплавления

На Иллюстрации 7 показано соотношение между напряжением дуги ведущего электрода и глубиной проплавления. При скорости подачи проволоки, зафиксированной на 8 m/min, воздействие напряжения дуги ведущего электрода на глубину проплавления было исследовано путем изменения напряжения от погруженной дуги (с очень малой длиной) до открытой дуги (с очень большой длиной). В результате выяснилось, что меньшее напряжение дуги ассоциируется с с более глубокой погруженной дугой и большим проплавлением.

5. Соотношение между образованием отверстий и глубиной проплавления

5-1. Влияние проплавления на образование отверстий

Иллюстрация 8: Соотношение между проплавлением LPenetration и образованием отверстий

Как показано на Иллюстрации 8, число отверстий уменьшается по мере увеличения глубины проплавления LPenetration, заставляя предположить, что более глубокое проплавление способствует уменьшению пористости. Считается, что газообразные испарения грунтового покрытия более активно образуются непосредственно под дугой.

5-2. Влияние нерасплавленной обратной стороны корня шва (LRoot) на образование отверстий

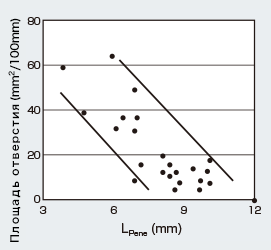

Иллюстрация 9: Соотношение между величиной непроплавленной части корня шва LRoot и концентрацией отверстий

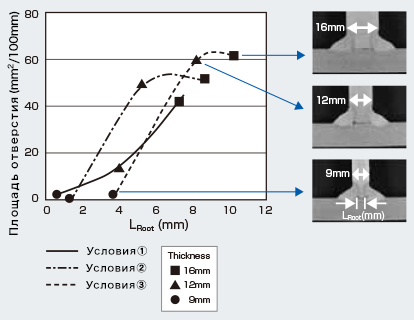

Чтобы изучить воздействие нерасплавленной обратной стороны шва LRoot на образование отверстий, была выполнена сварка горизонтального углового соединения, при которой параметры сварки оставались неизменными, а толщина свариваемых пластин менялась с 9 mm до 12 mm и 16 mm. Для поддержания неизменных параметров сварки глубина проплавления LPenetration оставалась постоянной, изменялась только величина непроплавленной обратной стороны корня шва LRoot . После сварки было проведено сравнение отверстий в образцах с использованием рентгеновской пленки. Иллюстрация 9 свидетельствует о том, что имеется тенденция к росту числа отверстий по мере увеличения непроплавленной части корня шва. Такой результат был получен при всех условиях сварки. Предполагается, что по мере увеличения непроплавленной обратной стороны шва LRoot объем газа, остающегося в корневой части шва обоих частей соединения, увеличивается, что приводит к образованию отверстий.

5-3. Заключение о воздействии каждого из факторов

По результатам проведенных экспериментов были сделаны два заключения относительно уменьшения пористости.

Если толщина пластины остается неизменной, два вышеприведенных пункта зеркально отражают друг друга. Однако, как показали предварительные испытания, пористость может быть уменьшена с применением следующего: a) большая сила сварочного тока, b) малое напряжение сварочной дуги и c) низкий угол наклона сварочной головки (θ1) ведущего электрода. Сочетание a) и b) позволяет получить погруженную дугу.

6.Наблюдение за образованием пор

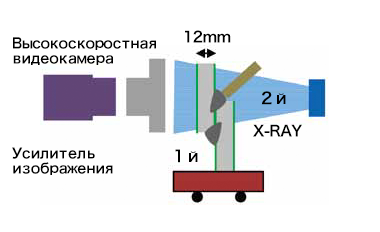

Иллюстрация 10: Наблюдение с помощью рентгеновской съемки

Для наблюдения за формированием отверстий было исследовано их поведение внутри расплавленного металла сварочной ванны во время сварки углового соединения внахлест стальных пластин в 12 mm, с использованием высокоскоростной рентгеновской видеокамеры, как показано на Иллюстрации 10.

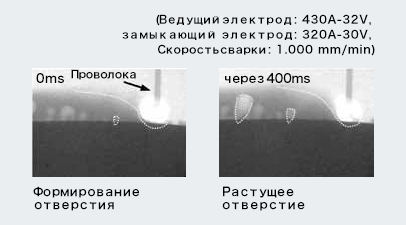

6-1. Поведение отверстий при открытой дуге

Иллюстрация 11: Формирование отверстий при традиционной сварке

При использовании традиционного сварочного процесса с большой длиной дуги ведущего электрода, эквивалентной состоянию открытого электрода, было обнаружено, что отверстия и поры начинали формироваться в корневой части шва, в то время, как газы испаряющегося грунтового покрытия в нерасплавленной части обратной стороны шва проникали в сварочную ванну непосредственно за дугой (см. Иллюстрацию 11). С другой стороны, с застывающей (дальней) стороны сварочной ванны газовых испарений и выхода газа не наблюдалось.

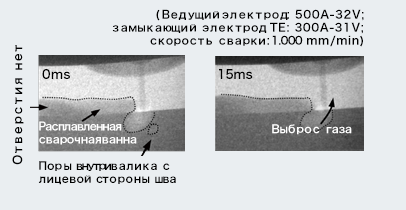

6-2. Поведение отверстий при погруженной дуге

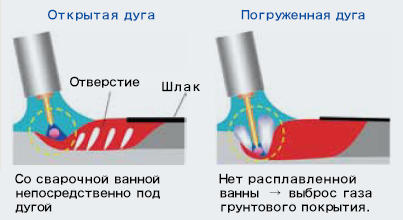

Когда длина дуги ведущего электрода оставалась очень короткой, как показано на Иллюстрации 12, видно, что конец проволоки опускался в расплавленную сварочную ванну, что заставляло силу дуги более глубоко проникнуть в основной металл. Как представляется, при таких условиях отверстия в в сварочной ванне не образуются. Причина этого, очевидно, заключается в том, что расплавленная ванна непосредственно под дугой отталкивается и становится тоньше, а сила, сдерживающая газы грунтового покрытия уменьшается против давления самих газов, что приводит к выводу газа из сварочной ванны. Иными словами, обеспечивается путь для вывода грунтового газа из сварочной ванны (Иллюстрация 13).

Иллюстрация 12: Наблюдение за выходом газа при применении нового процесса

Иллюстрация 13: Механизм уменьшения пористости

Более того, когда было достигнуто полное проплавление, даже при том, что несколько отверстий оставалось в нижней части лицевой стороны шва, вызывающий отверстия газ выходил через расплавленную ванну с обратной стороны шва.

7. Разработка процесса гибридной тандемной сварки MAG

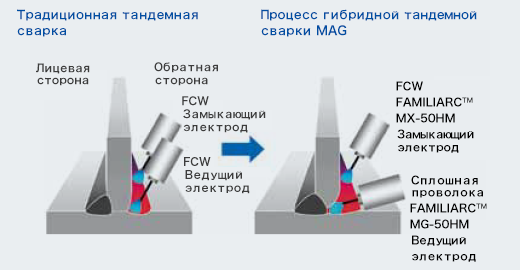

Иллюстрация 14: Сравнение традиционного и нового процессов сварки HTM

Хотя проведенные эксперименты продемонстрировали, что погруженная дуга позволяет повысить устойчивость к образованию отверстий, ее недостаток состоит в том, что она дает шов с неудовлетворительным внешним видом. С учетом этих опасений был разработан гибридный тандемный сварочный процесс MAG (процесс HTM) для того, чтобы уменьшить пористость с использованием погруженной дуги и при этом обеспечить хороший внешний вид шва. Структура процессов представлена на Иллюстрации 14 11).

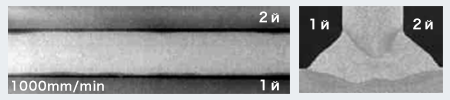

Этот процесс задействует FAMILIARCTM MG-50HM (сплошная проволока диаметром 1,6 mm) в ведущем электроде для глубокого проплавления, и FAMILIARCTM MX-50HM (флюсовая проволока диаметром 1,4 mm) в замыкающем электроде для получения хорошей формы шва. Кроме того, сварочная головка ведущего электрода отклонена на 20° назад, что позволяет получить максимально глубокое проплавление, а сварочная головка замыкающего электрода отклонена на 45° вперед для получения ровного шва с хорошим внешним видом. Также, в ведущем электроде используется высокое соотношение сварочного тока/напряжения дуги, чтобы получить погруженную дугу при высоком сварочном токе. На Иллюстрации 15 показано сопротивление образованию отверстий и форма проплавления, а на Иллюстрации 6 - внешний вид сварного валика при сварке HTM. Ни на лицевой, ни на обратной стороне шва не образовалось отверстий, и был получен сварной валик отличной формы.

Иллюстрация 15: рентгеновский снимок шва и форма проплавления при сварке HTM

Иллюстрация 16: Внешний вид сварного валика при сварке HTM

8.Послесловие

Было выдвинуто предположение, что при горизонтальной угловой сварке стальных пластин с грунтовым покрытием глубокое проплавление наряду с максимальным уменьшением нерасплавленной части обратной стороны корня шва важны для сокращения образования отверстий. Экспериментально полученные результаты были подтверждены путем непосредственного наблюдения за поведением сварочных ванн с помощью высокоскоростной рентгеновской видеокамеры.

Новый метод гибридной тандемной сварки HAT MAG позволяет получить отличное сопротивление образованию отверстий, создавая механизм отвода испаряющихся газов. Разделяя две функции между двумя электродами, он предусматривает использование сплошной проволоки для ведущего электрода с целью обеспечения глубокого проплавления и флюсовой проволоки для замыкающего электрода с целью получения ровного шовного валика с хорошим внешним видом. Автор хотел бы, чтобы практическое применение процесса HTM способствовало повышению качества и эффективности сварочных работ в судостроении и мостостроении.

Справочная литература:

[1] М. Камада: Виды грунтового покрытия и устойчивость к образованию пор: Японский альманах сварки, Выпуск 62 (1993)

[2] М. Камада и др.: Разработка флюсовой проволоки для сварки стальных пластин с неорганическим цинковым покрытием: Национальное собрание Японского общества сварки, Выпуск 48 (1991)

[3] С. Маки и др.: Разработка флюсовой проволоки для сварки стальных пластин с протравной грунтовкой: Национальное собрание Японского общества сварки, Выпуск 43 (1988)

[4] Т. Курокава: Старые и новые разработки флюсовой проволоки для сварки MAG: Инженерный доклад Kobe Steel, Выпуск 50, No. 3 (Декабрь 2000)

[5] Н. Окуи и др.: Изучение высокоскоростной дуговой сварки угловых соединений с применением тандемного процесса MAG: Квартальный журнал Японского общества сварки, Выпуск 18, No. 4 (2000)

[6] С. Идзутани и др.: Уменьшение пористости при сварке GMAW стальных пластин с грунтовым покрытием: Часть 1: Национальное собрание Японского общества сварки, Выпуск 90 (2012)

[7] К. Накамура и др.: Уменьшение пористости при сварке GMAW стальных пластин с грунтовым покрытием: Часть 2: Национальное собрание Японского общества сварки, Выпуск 90 (2012)

[8] С. Идзутани и др.: Новый сварочный процесс J-Solution Zn для сварки оцинкованных сталей в автомобилестроении: Инженерный доклад Kobe Steel, Выпуск 63, No. 1 (Апрель 2013)

[9] И. Юань и др: Разработка процесса гибридной тандемной сварки GMAW с глубоким проплавлением и малым разбрызгиванием (Часть 1): Национальное собрание Японского общества сварки, Выпуск 90 (2012)

[10] И. Юань и др: Разработка процесса гибридной тандемной сварки GMAW с глубоким проплавлением и малым разбрызгиванием (Часть 2): Национальное собрание Японского общества сварки, Выпуск 92 (2013)

[11] И. Юань и др: Разработка процесса гибридной тандемной сварки GMAW с глубоким проплавлением и малым разбрызгиванием (Часть 3): Национальное собрание Японского общества сварки, Выпуск 94 (2014)

*1. Имя автора - Иминь Юань

Технический центр сварочного подразделения KOBE STEEL, LTD.

ТОВАРЫ

- Основные товары

- Сварочные материалы

- Система дуговой сварки

- промышленность - Рекомендуемые материалы

- Cварка руководство Быстрый просмотр

- Обзор продукции и основные товары

- для жаропрочной стали

- для нержавеющая сталь

- Для низких температур

- Выделение продукта

- Каталоги

- Технические новинки

- Сертификация

- SDS ※English Only

- ARCMAN

- Сварочный робот

- Программное обеспечение