- ГЛАВНАЯ >

- ТОВАРЫ >

- Технические новинки >

- Vol.28: Сплошные сварочные проволоки для тонколистовой стали: TRUSTARC™ MG-S120T для исключительно высокой разрывной прочности и FAMILIARC™ MG-1T(F) для управляемой подачи проволоки

Технические новинки Vol.28

Vol.28: Сплошные сварочные проволоки для тонколистовой стали: TRUSTARC™ MG-S120T для исключительно высокой разрывной прочности и FAMILIARC™ MG-1T(F) для управляемой подачи проволоки

1.Предисловие

По мере появления более строгих требований к топливной эффективности и сокращению выбросов углекислого газа (CO2) в автомобильной отрасли получил распространение определенный подход к снижению веса автомобилей. Он заключается в использовании тонколистовых сталей исключительно высокой прочности. Для сварки таких прочных стальных пластин требуются сварочные материалы, способные обеспечить высокую прочность сварных соединений. Сварочные процессы для тонколистовой стали предусматривают использование низкой погонной энергии и подходящих сварочных материалов, так как в этих условиях повышается риск прожога сварного шва.

Поскольку тонколистовые стали снижают жесткость и предел усталости элементов автомобильных конструкций и более подвержены коррозии, при сварке компонентов автомобильных подвесок необходимы технологии, позволяющие решить эти проблемы.

В данной статье пойдет речь о сплошной проволоке [T]MG-S120T для сварки тонколистовых высокопрочных сталей, а также о сплошной проволоке [F]MG-1T(F), разработанной специально для управляемой подачи проволоки при высокоскоростной дуговой сварке тонких листов стали, и о разработанном компанией KOBE STEEL сварочном процессе, который повышает сопротивление коррозии и усталости.

2.[T]MG-S120T: сплошная сварочная проволока для тонколистовых высокопрочных сталей

![Иллюстрация 1: Сравнение разрывной прочности нахлесточных соединений листовых сталей 980MPa, выполненных с применением обычной проволоки (JIS Z 3312 YGW16) и проволоки [T]MG-S120T](../../images/education-center/technical_hightlight/vol28_02.jpg)

Иллюстрация 1: Сравнение разрывной прочности

нахлесточных соединений листовых сталей 980MPa,

выполненных с применением обычной проволоки

(JIS Z 3312 YGW16) и проволоки [T]MG-S120T

[T]MG-S120T - сплошная проволока, разработанная для обладающих высокой разрывной прочностью и относительно тонколистовых сталей марки 980-1180 MPa. Тогда как от сварных соединений требуется такая же или более высокая прочность, чем у основных пластин, при использовании обычной сплошной сварочной проволоки, предназначенной для малоуглеродистых сталей, для сварки сталей с высокой разрывной прочностью (980-1180 MPa), она оказывается недостаточной. Это показано на Иллюстрации 1, где приводится сравнение разрывной прочности нахлесточных швов на стальных пластинах 980 MPa толщиной 1,4 mm с применением обычной сплошной проволоки (JIS Z 3312 YGW16) и проволоки [T]MG-S120T.

В современном автомобилестроении прочная на разрыв тонколистовая сталь 980 MPa применяется только для изготовления корпусов и рам сидений, но не ходовой части. Тонкие листы стали не подходят для таких компонентов, как шасси, которые несут на себе вес автомобиля и должны обладать не только статической прочностью, но и высокой сопротивляемостью усталости и жесткостью. Листовая сталь с высокой разрывной прочностью может оказаться проблематичной и для производства корпусных рам. Хотя обычно применяется контактная точечная сварка, отмечается снижение прочности сварных крестообразных соединений (CTS), как указано в JIS Z 3137, что коррелирует с повышением прочности стальных пластин и угольного эквивалента.

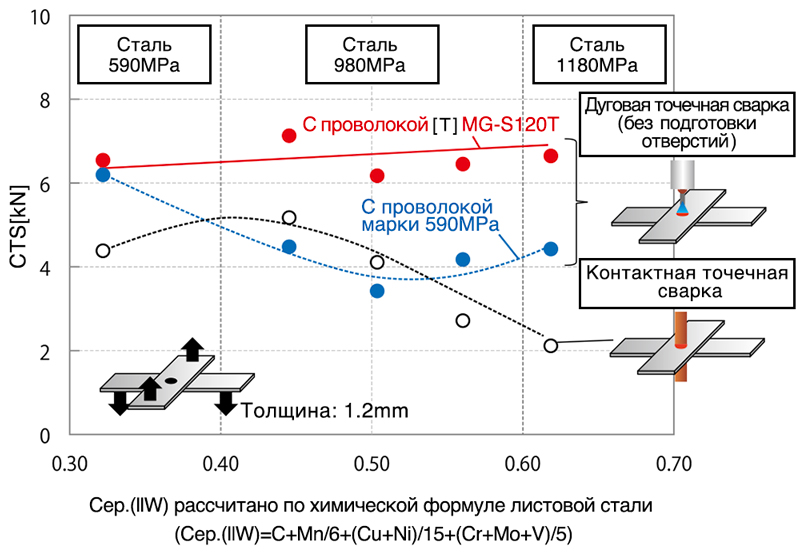

Компания KOBE STEEL изучила, каким образом прочность стальной пластины, угольный эквивалент, метод сварки и сварочные материалы влияют на CTS. Результаты приведены на Иллюстрации 2. Было обнаружено, что снижение CTS контролировалось применением проволоки [T]MG-S120T и дуговой точечной сварки.

Иллюстрация 2: Влияние разрывной прочности листовой стали, угольного

эквивалента, метода сварки и проволоки на прочность крестообразного соединения

3.Дуговая сварка с управляемой подачей проволоки

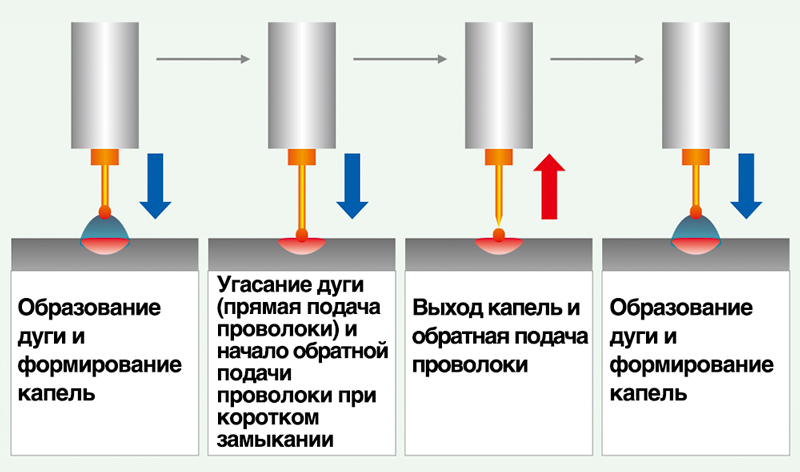

В последнее время в сварке тонколистовых сталей привлекает внимание сварка с управляемой подачей проволоки. При таком методе сварки направление подачи проволоки меняется поочередно с прямого на обратное, как показано на Иллюстрации 3.

Иллюстрация 3: Метод сварки с управляемой подачей проволоки

Этот метод, в котором задействован электрический и механический контроль, позволяет снизить погонную энергию при сварке тонколистовых сталей, что фактически разрешает проблему прожога сварного шва и сокращает разбрызгивание. Этот метод позволяет уменьшить разбрызгивание даже в области капельного переноса, созданной высоким сварочным током, по сравнению с обычным методом сварки с неизменным напряжением.

С другой стороны, поскольку скорость перехода между прямой и обратной подачей проволоки выше, значительно повышается изнашивание токоподводящих наконечников. Изнашивание токоподводящих наконечников снижает качество соединения из-за нестабильной электропроводимости и нестабильной дуги.

В результате эффективность сварки снижается, поскольку дополнительный износ токоподающего наконечника вызывает необходимость его частой смены для поддержания стабильности и качества сварки.

3-1. [F]MG-1T(F), сплошная проволока для сварки методом управляемой подачи проволоки

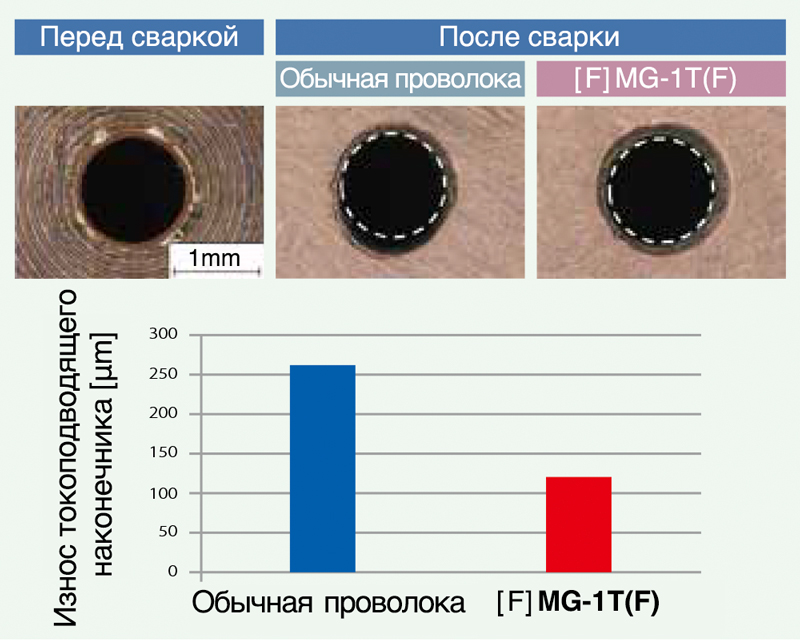

Иллюстрация 4: Сравнение износа токоподводящего

наконечника

с использованием 100% CO2 в качестве защитного газа

Проволока [F]MG-1T(F) имеет специальную обработку поверхности, которая позволяет сократить износ токоподающих наконечников, за счет снижения трения между сплошной проволокой и токоподающим наконечником и поддержания стабильной электропередачи между ними.

На Иллюстрации 4 приводится сравнение износа токоподающего наконечника при использовании обычной сплошной проволоки и [F]MG-1T(F) после ведения сварки методом управляемой подачи проволоки.

Видно, что применение проволоки [F]MG-1T(F) позволило наполовину снизить износ токоподводящих наконечников по сравнению с обычной проволокой. Помимо снижения износа токоподводящих наконечников, обработка улучшает подаваемость проволоки и стабильность дуги.

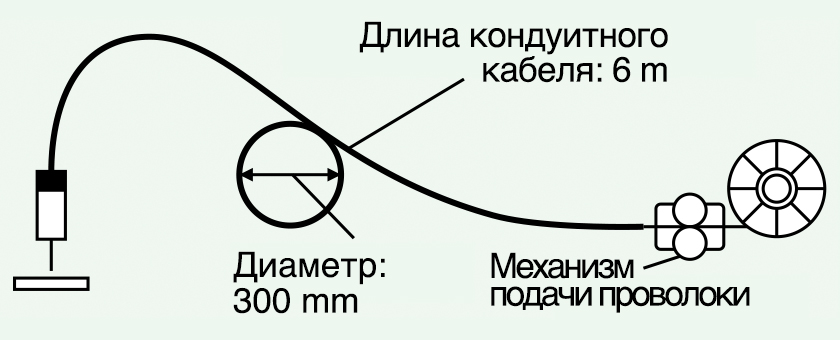

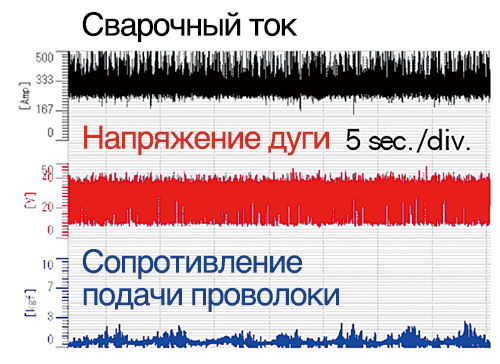

Пробная сварка была выполнена с использованием пути подачи проволоки, показанного на Иллюстрации 5, а результаты сравнения временных вариаций поведения сварочного тока, напряжения дуги и сопротивления подачи проволоки для обычной проволоки и [F]MG-1T(F) показаны на Иллюстрации 6. Было обнаружено, что перепады сопротивления подачи проволоки ограничены.

Иллюстрация 5: Схематическое изображение

тестирования подачи проволоки

| Обычная проволока | [F]MG-1T(F) |

|---|---|

|

![[F]MG-1T(F)](../../images/education-center/technical_hightlight/vol28_08.jpg) |

Иллюстрация 6: Сравнение временных значений силы сварочного тока, напряжения дуги и сопротивления подачи проволоки для обычной проволоки и [F]MG-1T(F)

В Таблице 1 приведен пример проволоки [F]MG-1T(F) с химическим составом, эквивалентным JIS Z 3312 YGW12. Механические свойства были оценены по сварным соединениям, полученным в соответствии с требованиями JIS, а данные для наплавленного металла приведены в Таблице 2.

| Проволока | C | Si | Mn | P | S | Cu*1 |

|---|---|---|---|---|---|---|

| [F]MG-1T(F) | 0.05 | 0.89 | 1.40 | 0.006 | 0.015 | 0.24 |

| JIS Z 3312 YGW12 |

0.02-0.15 | 0.55-1.00 | 1.25-2.00 | ≤0.030 | ≤0.030 | ≤0.50 |

*1: Содержание Cu включает медное покрытие

| Проволока | 0.2%OS (MPa) | TS (MPa) | El (%) | Поглощенная энергия при 0℃(J) |

|---|---|---|---|---|

| [F]MG-1T(F) | 420 | 530 | 29 | 110 |

| JIS Z 3312 YGW12 |

≥390 | 490-670 | ≥18 | ≥27 |

4.Требуемые свойства компонентов автомобильных подвесок

Как сказано выше в разделе 2, среди всех автомобильных комплектующих, подвески должны обладать особенно высокой жесткостью и сопротивлением усталости. Поэтому они представляют собой стальные конструкции, для которых широко применяется дуговая сварка. Более того, от многих компонентов подвесок требуется высокое сопротивление коррозии, так как они подвергаются воздействию большего числа корродирующих агентов, чем автомобильные корпусы - в частности, воды, попадающей на них во время движения или соли, которую насыпают на дороги для предотвращения образования наледи в регионах с холодным климатом.

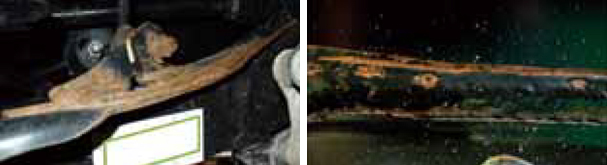

Иллюстрация 7: Ржавчина, образовавшаяся на

компонентах подвесок и внешний вид валиков сварных

швов

Однако в процессе дуговой сварки образуется шлак, что приводит к дефектам, нарушающим процесс нанесения электроосажденного покрытия после сварки. Внешний вид компонента подвески и валика сварного шва после пробега автомобиля показаны на Иллюстрации 7.

Ржавчина отчетливо видна возле соединений, полученных дуговой сваркой, там, где образовались дефекты покрытия.

Иллюстрация 8: Дефекты пористости на сварном валике

Гальванизация стальных листов представляется адекватной мерой для повышения сопротивления коррозии, однако она не подходит для сварных соединений, так как высокая температура сварки приводит к испарению цинкового покрытия. Еще один недостаток гальванизированной листовой стали заключается в ее плохой свариваемости, связанной с попаданием испарившегося газообразного цинка в сварочный металл, что приводит к образованию дефектов пористости в виде пор и/или полостей, как показано на Иллюстрации 8.

Таким образом, хотя дуговая сварка позволяет обеспечить многие свойства, требуемые от элементов подвесок, необходимы усовершенствования сварочных материалов и процессов для избежания упомянутых выше проблем.

4-1. Новый сварочный процесс для отличного сопротивления коррозии и усталости

Для решения изложенных выше проблем, компании KOBE STEEL и Mazda Motor Corp. совместно разработали новый высокоаргонный сварочный процесс, получивший название процесс Hi-Ar. Обычная сварочная проволока, широко применяющаяся для сварки в автомобилестроении, была усовершенствована для обеспечения низкого образования шлака и отличной связанности шлака.

| Обычный процесс |

|

|---|---|

| Процесс Hi-Ar |

|

Иллюстрация 9: Сравнение внешнего вида валиков

сварных швов, полученных при сварке с защитным

газом 80%Ar-20%CO2, для обычного процесса и

процесса Hi-Ar

Более того, сочетание защитного газа 95%Ar-5%CO2, содержащего высокую долю аргона Ar, с обычным источником импульсного питания позволяет снизить образование шлака, при этом повышая сопротивляемость образованию пористости оцинкованных листов стали. На Иллюстрации 9 приведено сравнение внешнего вида валиков сварных швов, полученных с использованием обычной сплошной проволоки (эквивалентной JIS Z 3312 YGW12) при сварке MAG с применением защитного газа 80%Ar-20%CO2 (обычный процесс) и 95%Ar-5%CO2 (процесс Hi-Ar).

В отличие от обычного процесса, при котором на сварном валике образовались точечные вкрапления шлака, процесс Hi-Ar дал концентрацию шлака на конце сварного шва - так называемый кратер, что позволяет свести к минимуму число точек, в которых могут образоваться дефекты элекроосажденного покрытия.

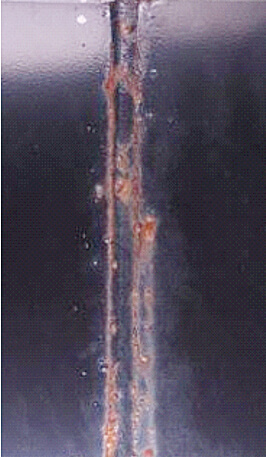

Сопротивляемость коррозии после нанесения электроосажденного покрытия была оценена путем циклических испытаний на коррозионную устойчивость (CCT), их результаты представлены на Иллюстрации 10.

| До циклических испытаний на коррозионную устойчивость (CCT) |

CCT: 10циклов |

CCT: 30циклов |

|

|---|---|---|---|

| Обычный процесс |

|

|

|

| Процесс Hi-Ar |

|

|

|

Иллюстрация 10: Сравнение сопротивления коррозии для обычного процесса и процесса Hi-Ar

При обычной сварке ржавчина образовалась после 10 циклов CCT, тогда как при сварке Hi-Ar она не образовалась даже после 30 циклов. Таким образом очевидно, что этот процесс дает отличную сопротивляемость коррозии.

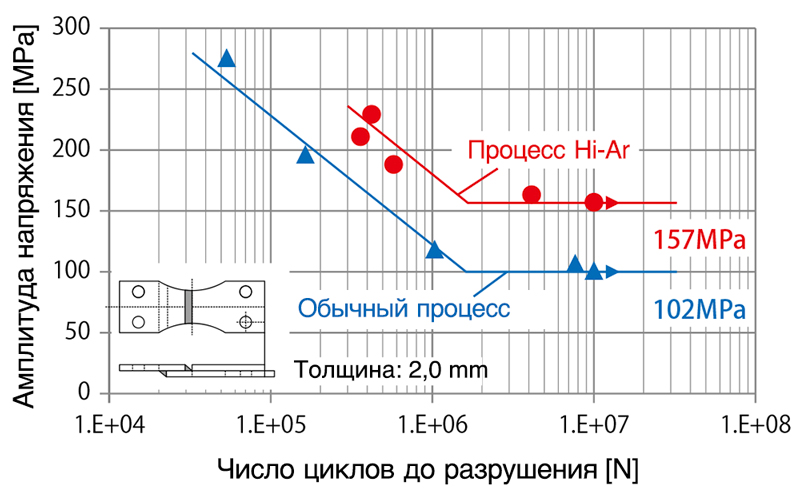

Еще одна особенность процесса Hi-Ar заключается в повышении сопротивляемости усталости сварных соединений. Увеличенная макроструктура поперечного среза пяты сварного шва представлена на Иллюстрации 11.

| Обычный процесс | Процесс Hi-Ar | ||

|---|---|---|---|

|

|

||

| Угол наклона [deg] | 128 | Угол наклона [deg] | 160 |

| Радиус пяты шва [mm] | 0.1 | Радиус пяты шва [mm] | 0.7 |

Иллюстрация 11: Сравнение формы пяты шва

По углу наклона и радиусу пяты шва можно заключить, что пята шва, полученного с помощью процесса Hi-Ar, обладает гладкой формой, которая не вызовет концентрации напряжения, в отличие от обычного процесса.

На Иллюстрации 12 показаны результаты испытаний на усталость плоским изгибом угловых швов листовой стали 440MPa. Они свидетельствуют о том, что в процессе Hi-Ar напряжение нагрузки улучшено примерно в 1,5 раза в 1,0 x 107 по сравнению с обычным процессом.

Иллюстрация 12: Результаты испытаний на сопротивление усталости

※Коэффициент напряжения =0, частота =25Hz

4-2. Эффективность процесса Hi-Ar в производстве

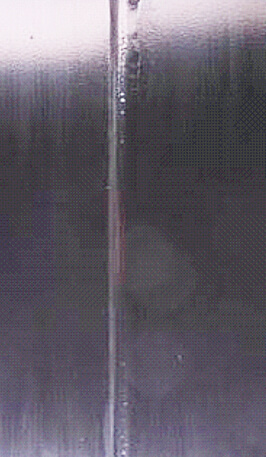

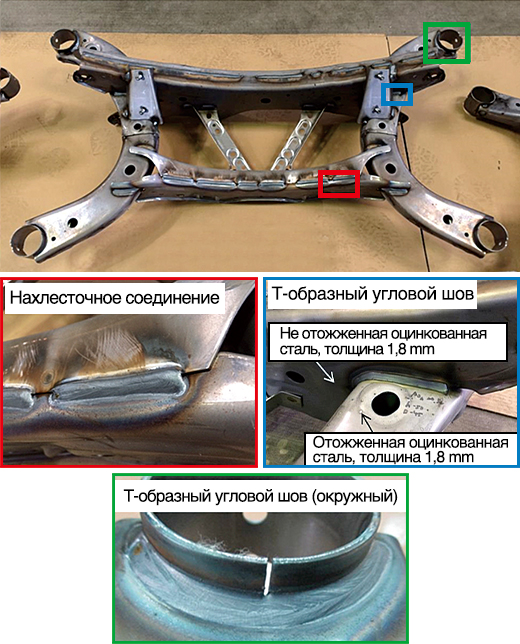

Иллюстрация 13: Внешний вид сварных соединений

крестовин подвесок

Сварка на месте производства может быть проблематичной из-за неравномерных зазоров между стальными листами, точности прихваточных швов и позиций сварки, поэтому показатели сопротивления коррозии и усталости отличаются от приведенных выше. В связи с этим была проведена оценка свойств настоящих компонентов подвесок для массово выпускаемых автомобилей. Внешний вид сварных соединений крестовин подвесок показан на Иллюстрации 13.

В каждом образце (окружный Т-образный угловой шов, T-образный угловой шов и угловой нахлесточный шов), шлак собирается в кратер и достигается гладкий сварной валик. Таким образом, процесс Hi-Ar очевидно может эффективно применяться на производстве и помогает повысить сопротивляемость коррозии после нанесения электроосажденного покрытия.

5.Заключение

В данной статье описаны сплошные сварочные проволоки [T]MG-S120T для исключительно тонколистовых сталей с высокой разрывной прочностью, сплошные проволоки [F]MG-1T(F), предназначенные исключительно для сварки тонколистовой стали и подходящие для дуговой сварки с управляемой подачей проволоки. В статье также говорится о недавно разработанном процессе Hi-Ar, который дает исключительно высокое сопротивление коррозии и усталости.

Мы надеемся, что описанные выше материалы и процессы удовлетворят запросы автопроизводителей и улучшат результаты работы сварщиков, производящих автомобильные комплектующие.

Хотя еще остается ряд проблем, которые необходимо решить, наша компания KOBE STEEL продолжит разрабатывать свои уникальные технологии.

ТОВАРЫ

- Основные товары

- Сварочные материалы

- Система дуговой сварки

- промышленность - Рекомендуемые материалы

- Cварка руководство Быстрый просмотр

- Обзор продукции и основные товары

- для жаропрочной стали

- для нержавеющая сталь

- Для низких температур

- Выделение продукта

- Каталоги

- Технические новинки

- Сертификация

- SDS ※English Only

- ARCMAN

- Сварочный робот

- Программное обеспечение