- ГЛАВНАЯ >

- ТОВАРЫ >

- Технические новинки >

- Vol.29: Технология предотвращения растрескивания конца сварного шва при односторонней дуговой сварке под флюсом

Технические новинки Vol.29

Vol.29: Технология предотвращения растрескивания конца сварного шва при односторонней дуговой сварке под флюсом

1.Предисловие

Односторонняя дуговая сварка под флюсом (SAW) - это высокоэффективный сварочный процесс, который позволяет полностью выполнить сварку в один слой с одной стороны. KOBE STEEL разработала три процесса односторонней сварки SAW: FCB™, RF™ и FAB, с разными прокладочными материалами/методами. Все они используются для стыковой сварки стальных пластин в соответствии с их характеристиками и преимуществами, в судостроении и мостостроении.

Разработанные почти 50 лет назад, все три процесса с тех пор применяются на практике. Однако есть проблема, не нашедшая пока эффективного решения - это образование кристаллизационных трещин в конце шва (далее - трещины конца шва) при односторонней сварке SAW.

Несмотря на то, что был разработан целый ряд профилактических методов, многие из которых применяются до сих пор, ни один из них не дает высокоэффективного предотвращения растрескивания без заварки, поэтому давно ведется поиск метода, который фундаментально решил бы эту проблему и позволил повысить качество сварных соединений и производительность работ.

В данной статье говорится о механизмах растрескивания конца шва и об особенностях традиционных методов его предотвращения. Статья также освещает факторы, наиболее эффективные в предотвращении растрескивания конца шва, выявленные посредством анализа данных моделирования и впоследствии подтвержденные в процессе реальной сварки.

2.Механизм растрескивания конца шва и традиционные методы предотвращения

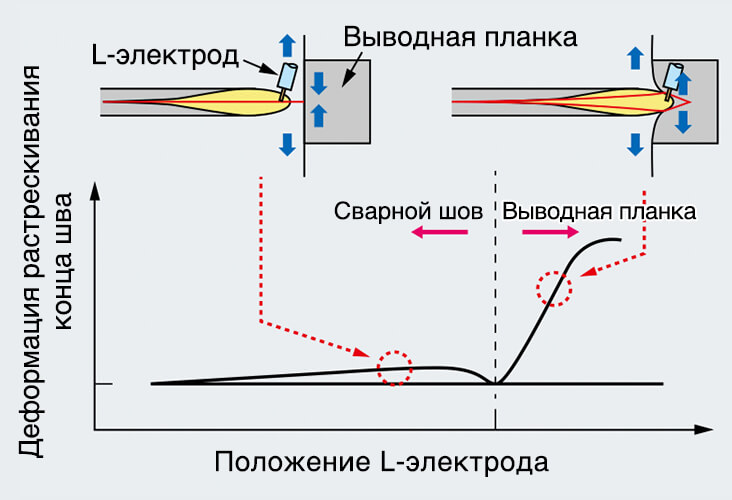

В конце сварного соединения стальной пластины быстро происходит деформация сразу же, как только направляющий электрод (далее - L-электрод) достигает выводной планки (или выводной пластины), как показано на Илл.1. Растрескивание конца шва может происходить, когда растягивающее усилие деформации добавляется к окончательному затвердеванию наплавленного металла.

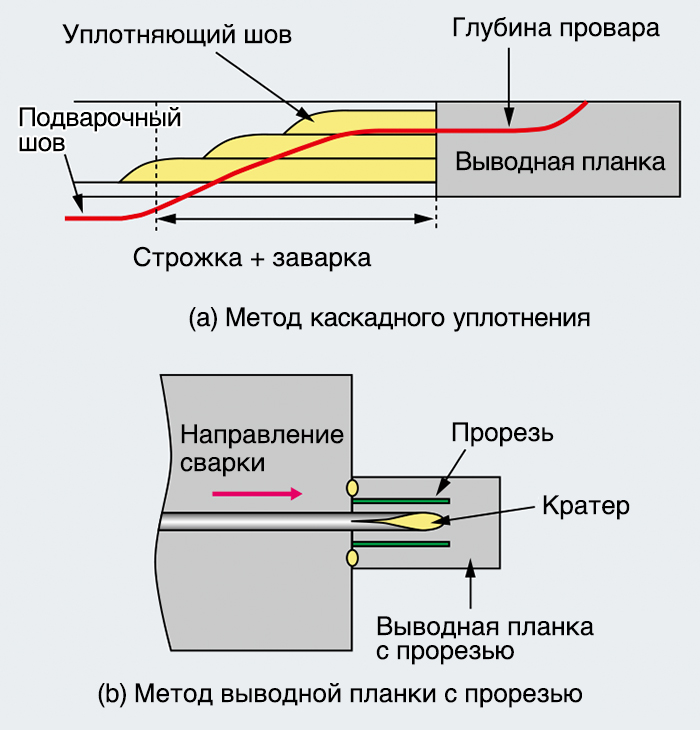

Схематическое изображение традиционных методов предотвращения растрескивания конца шва представлено на Иллюстрации 2, а их особенности перечислены в Таблице 1.

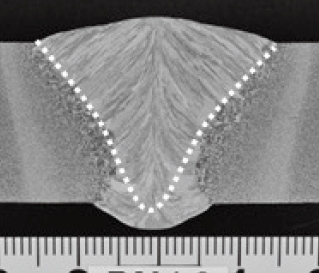

Иллюстрация 1: Общий вид трещины

Иллюстрация 2: Схематическое изображение

традиционных методов предотвращения

растрескивания конца шва (a) и (b).

| Преимущества | Недостатки | |

|---|---|---|

| Метод каскадного уплотнения | Высокая эффективность предотвращения растрескивания | Требуется заварка |

| Метод выводной пластины с прорезью | Высокая эффективность предотвращения растрескивания для тонких пластин | Требуется большая выводная планка |

| Метод объединения кратеров | Высокая эффективность предотвращения растрескивания | Требуется заварка |

Метод каскадного уплотнения (Илл. 2 (а)), в котором уплотняющие швы накладываются в конце соединения, с тем, чтобы не дать сформироваться подварочному шву и оставить нерасплавленный валик, тем самым не допуская деформации. Этот метод обладает высокой эффективностью предотвращения растрескивания, однако после односторонней SAW требуется заварка.

Метод выводной планки с прорезью (Илл. 2 (b)), при котором в выводной планке выполняется прорезь (т. е. используется планка с прорезью), сдерживающая быструю деформацию, даже когда дуга направляющего электрода достигает выводной планки. Однако, хотя эффективность предотвращения растрескивания высока для тонких пластин, она низка при сварке толстых пластин, требующей высокой погонной энергии. При этом то, как размещен прихваточный шов в кромке, может понизить эффективность этого метода.

В целом, обе технологии имеют свои достоинства, однако ни одна не является превосходным методом предотвращения растрескивания конца шва и повышения производительности.

3.Использование симуляции FEM для выделения факторов сдерживания смещения

Поскольку стальные пластины, используемые для сварки в лабораторных условиях, как правило, бывают меньшего размера, результаты исследований по растрескиванию конца шва не всегда применимы в условиях реальной сварки. Поэтому в ходе совместных изысканий с Осакским Префектуральным Университетом (OPU) переменные, влияющие на сдерживание искажения, возникающего в конце сварных швов, были получены посредством анализа теплопроводимости и теплового упругопластического анализа путем теоретического явного моделирования методом конечных элементов (FEM) - запатентованной технологии, разработанной OPU, которая превосходна для анализа крупных моделей.

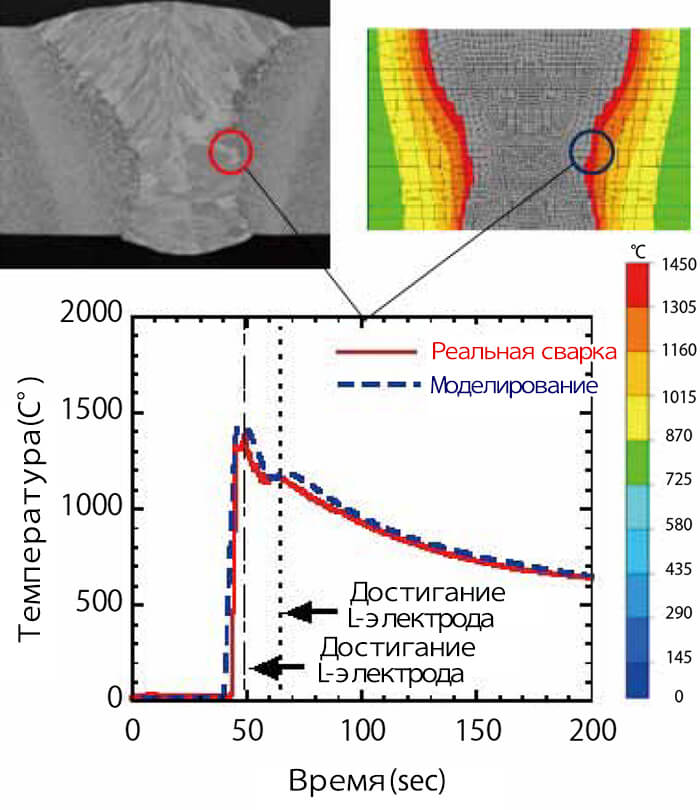

Согласно результатам анализа теплопроводимости, как показано на Иллюстрации 3, теоретическое явное моделирование методом конечных элементов (FEM) дало конфигурацию провара, сходную с получаемой в процессе обычной реальной сварки, а также сходные результаты по повышению температуры и скорости остывания околошовной зоны.

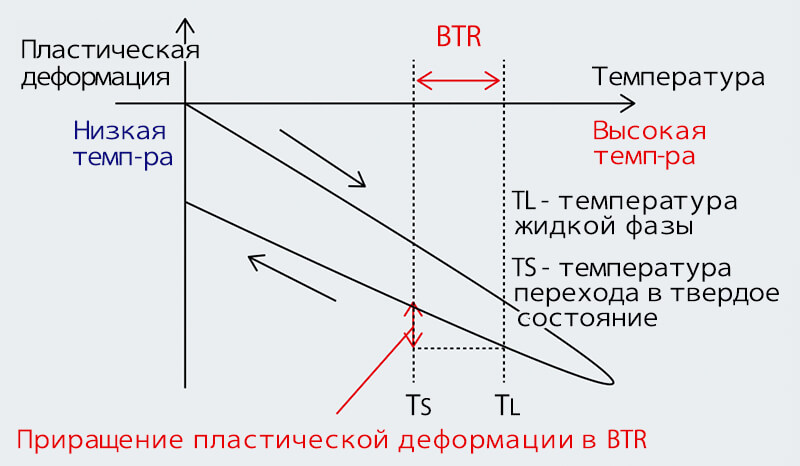

Тепловым термопластическим анализом были оценены несколько переменных с использованием приращения пластической деформации в диапазоне температур хрупкости (BTR) во время остывания (далее - приращение пластической деформации в BTR) как показатель растрескивания (см. Илл. 4). Результат заставляет предположить, что по мере уменьшения приращения пластической деформации в BTR путем укорочения интервалов между прихваточными швами и применения меньшей скорости сварки (см. Таблицу 2), искажение на конце сварного соединения было ограничено.

Иллюстрация 3: Пример анализа теплопроводимости

путем теоретического явного моделирования методом

конечных элементов (FEM)

Иллюстрация 4: Модель кристаллизационного

растрескивания

| Переменные | Приращение пластической деформации в BTR | |

|---|---|---|

| Большое | Малое | |

| Интервал прихваточных швов | Длинный → Короткий | |

| Скорость сварки | Низкая → Высокая | |

| Ширина выводной планки | Узкая → Широкая | |

| Соединение свариваемой детали и выводной планки | Слабое → Сильное | |

| Ширина свариваемых стальных пластин |

Узкая → Широкая | |

| Длина свариваемых стальных пластин |

Не имеет значения * | |

4.Верификация результатов моделирования в процессе реальной сварки

4-1. Метод тестирования

Верификация переменных величин, выявленных в процессе моделирования, была проведена путем замера смещения и проведения неразрушающего испытания (NDT) в конце сварного шва, полученного в ходе реальной сварки. Сварочный процесс и протестированные сварочные материалы приведены в Таблице 3.

| Сварочный процесс | FCB™ односторонняя сварка SAW с тремя (L, T1 и T2) электродами |

|

|---|---|---|

| Сварочные материалы |

Сварочная проволока | [F]US-36 |

| Флюс | [F]PF-I55E | |

| Флюсовая подушка | [F]PF-I50R | |

Иллюстрация 5: Метод измерения

скорости смещения в конце сварного соединения

Как показано в Таблице 5, подвижный стапель, установленный в вертикальном положении против линии сварки, позволил получить динамические изображения в ходе сварки, которые впоследствии были использованы для замера смещения в конце шва.

Полученные величины смещения были размещены вдоль оси времени. Наклонная показывает скорость смещения и дает индекс растрескивания. Сварочные образцы были протестированы на предмет наличия трещин методом радиографического контроля в пределах 700 mm от края сварного соединения с использованием Японского индустриального стандарта (JIS) Z 3104 (1995): Методы радиографического контроля сварных соединений сталей.

4-2. Влияние разных факторов на сдерживание скорости смещения

Результаты реальной сварки соответствовали полученным в ходе моделирования по факторам, указанным в Таблице 4, что вновь подтверждает, что эти переменные могут давать более низкую скорость смещения в конце шва в процессе сварки.

| Переменные | Моделирование | Реальная сварка | |

|---|---|---|---|

| Приращение пластической деформации в BTR |

Скорость смещения |

||

| Интервал прихваточных швов | Длинный → Короткий |  |

|

| Скорость сварки | Низкая → Высокая |  |

|

| Ширина выводной планки | Узкая → Широкая |  |

|

| Соединение свариваемой детали и выводной планки |

Слабое → Сильное |  |

|

| Ширина свариваемых стальных пластин |

Узкая → Широкая |  |

|

| Длина свариваемых стальных пластин | Не имеет значения * | - | |

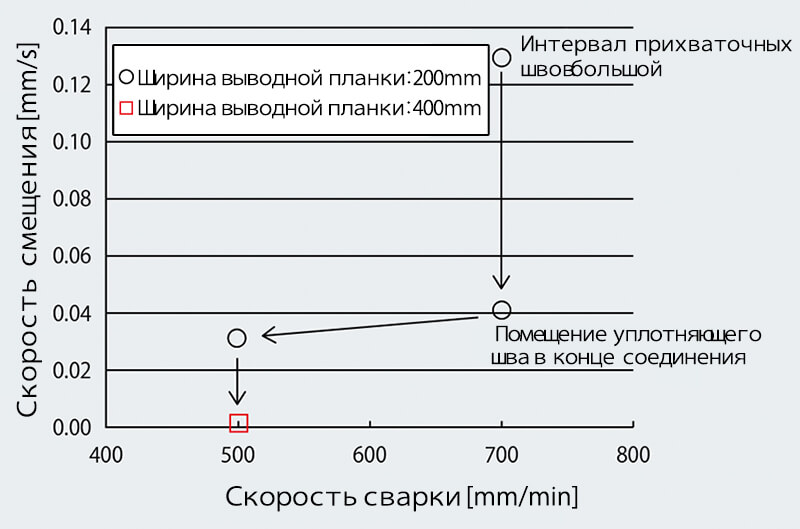

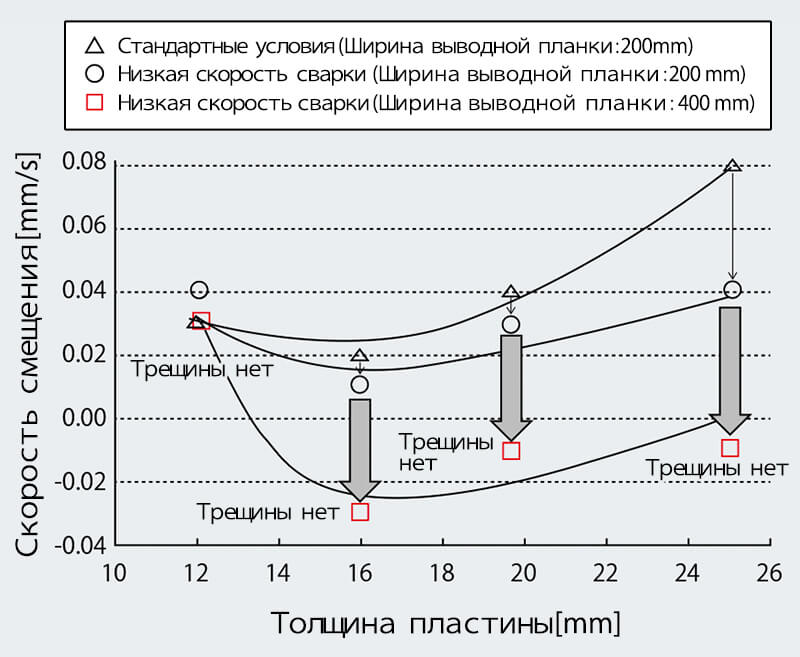

На Иллюстрации 6 показаны верифицированные результаты сварки пластины толщиной 20 mm и тестирования таких переменных величин, как интервал прихваточных швов, скорость сварки и ширина выводных планок.

Было выяснено, что скорость смещения может быть уменьшена путем выполнения укрепляющих швов вместо прихваточных в конце соединения, применения более низкой скорости сварки, а также установки более широкой выводной планки, соответственно.

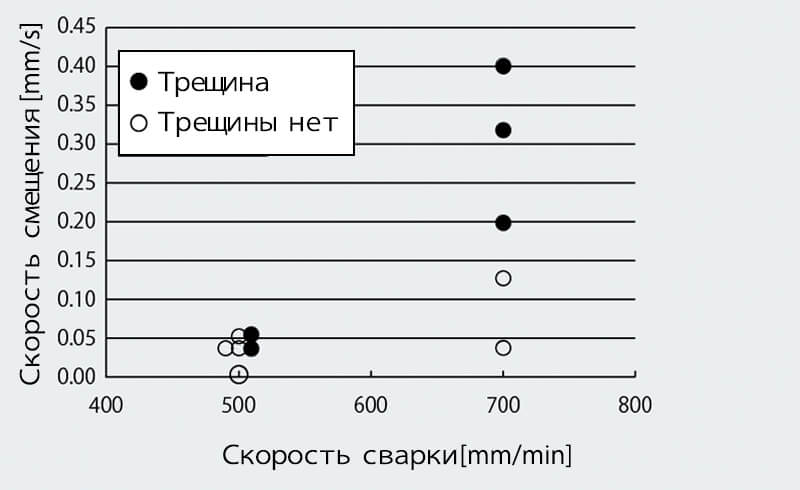

С другой стороны, как показывает Иллюстрация 7, в некоторых соединениях наблюдалось растрескивание, несмотря на низкую скорость смещения и выполнение сварки на низкой скорости.

Иллюстрация 6: Соотношение между

переменными величинами и скоростью смещения

Иллюстрация 7: Наличие или отсутствие трещины

при сварке с низкой скоростью

4-3. Контроль кристаллизационной микроструктуры

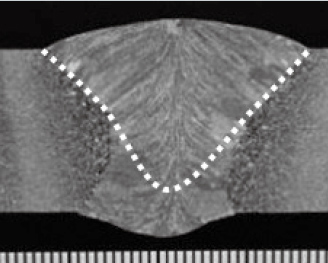

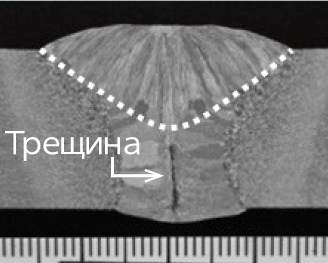

Для того, чтобы понять описанное выше несоответствие, было произведено сравнение кристаллизационных микроструктур в случаях, когда растрескивание конца шва происходило в условиях сварки на низкой скорости и в случаях, когда растрескивание конца шва не происходило при сварке в стандартных условиях (См. Таблицу 5).

| Условия сварки | Стандартные | Низкая скорость |

|---|---|---|

| Микроструктура поперечного среза |

|

|

| Скорость смещения [mm/s] |

0.13 | 0.04 |

Было подтверждено, что при сварке с низкой скоростью кристаллизация наплавленного металла в корне шва шла в горизонтальном направлении с обеих сторон, иными словами, наблюдалась кристаллическая микроструктура, склонная к растрескиванию. Поскольку существует необходимость поддерживать одинаковую погонную энергию в каждом электроде при сварке как с низкой скоростью, так и в стандартных условиях, низкий сварочный ток должен применяться в каждом электроде при сварке на низкой скорости.

Однако низкий сварочный ток на третьем (или втором замыкающем) электроде ( далее - электрод Т2) в условиях сварки на низкой скорости дает малую глубину провара, а также падение температуры в наплавленных металлах как направляющего (L ) электрода, так и второго (первого замыкающего) электрода, именуемого Т1. Глубина провара для второго замыкающего электрода Т2 может быть легко увеличена путем повышения величины сварочного тока; однако соответствующее повышение погонной энергии может привести к повышению скорости смещения. Следовательно, регулирование расстояния между электродами Т1 и Т2 может считаться эффективной контрмерой.

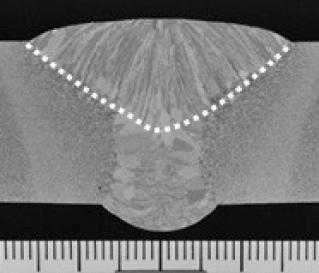

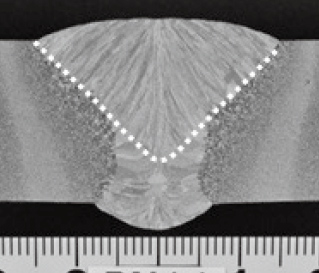

Таблица 6 показывает соотношение расстояния между электродами Т1 и Т2 и кристаллизационной микроструктуры в условиях сварки на низкой скорости.

| Расстояние между вторым и третьим электродами (mm) | ||

|---|---|---|

| 120(стандарт) | 100 | 80 |

|

|

|

Было обнаружено, что кристаллизационная микроструктура в корне шва может быть улучшена путем регулирования расстояния между электродами Т1 и Т2. Таким образом, для того, чтобы контролировать кристаллизационную микроструктуру, важно выбирать оптимальную дистанцию, соответствующую скорости сварки.

4-4. Влияние толщины пластины

Иллюстрация 8: Взаимосвязь между толщиной

пластины и скоростью смещения

Влияние толщины пластины на скорость смещения и растрескивание конца шва было изучено на стальных пластинах толщиной 12, 16, 20 и 25 mm. Для того, чтобы изолировать эту конкретную переменную, сварка проводилась после выполнения уплотняющих швов, усиления соединения между выводной планкой и свариваемой деталью, а также оптимизирования условий сварки на низкой скорости и расстояния между электродами Т1 и Т2. Результаты приведены в Таблице 8.

Видно, что при сварке на низкой скорости скорость смещения была значительно ниже во всех случаях, за исключением пластины толщиной 12 mm. Кроме того, растрескивание конца шва не наблюдалось на пластинах любой толщины.

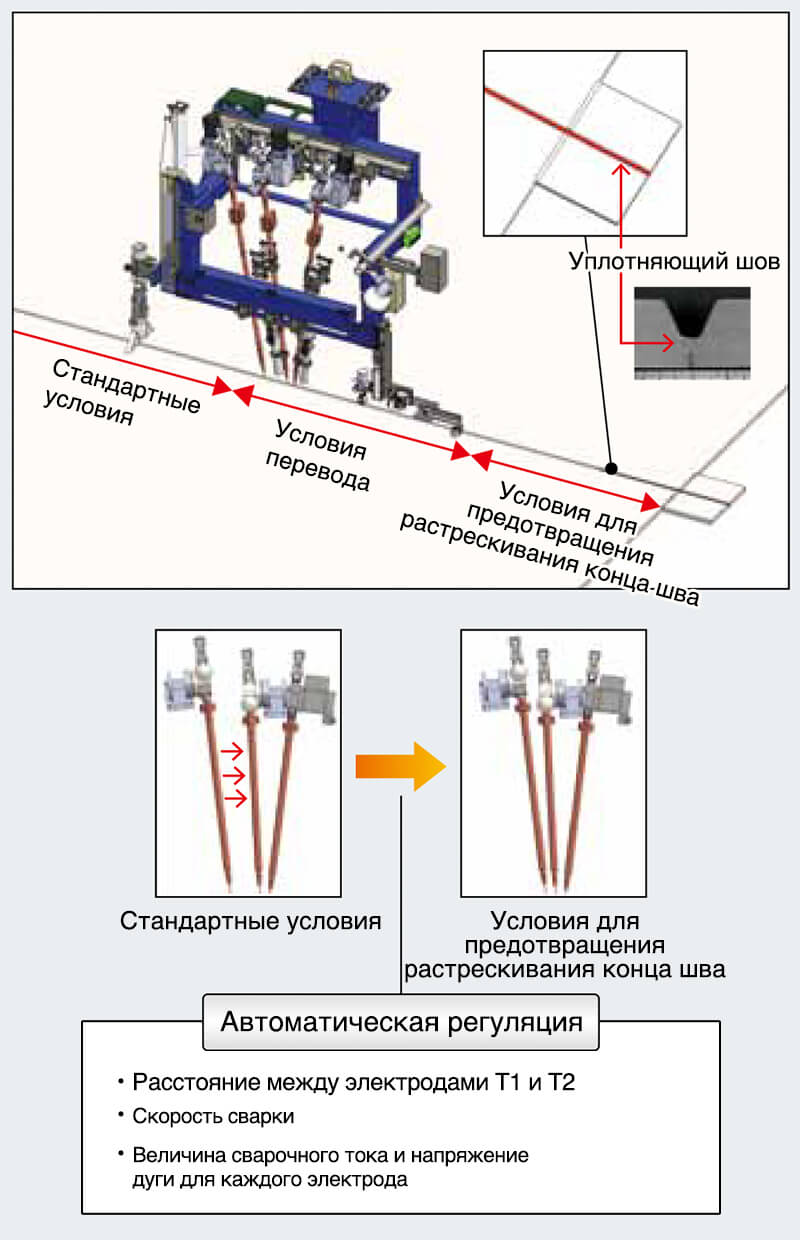

5.Разработка оборудования с функциями предотвращения растрескивания конца шва

Поскольку растрескивание конца шва наблюдается только на концах сварных соединений, именно на этих участках и применяется низкая скорость сварки, тогда как в начале и середине шва сварку следует проводить при стандартных условиях. Однако для реализации этого необходимо инсталлировать функции автоматического изменения условий сварки, а также расстояния между электродами Т1 и Т2.

Иллюстрация 9: Схематическое изображение процесса

односторонней сварки SAW и оборудования с

инсталлированными функциями для предотвращения

растрескивания конца шва.

Так как резкое изменение условия сварки может негативно повлиять на качество сварных соединений, следует создать трансферную зону для перехода к условиям сварки, предотвращающим растрескивание, как показано на Иллюстрации 9. В частности, как только достигнута конечная часть стальной пластины, величина сварочного тока, напряжение дуги и скорость сварки должны быть постепенно отрегулированы в пределах установленной трансферной зоны, и в то же время электроды Т1 и Т2 перемещены на заданное расстояние с тем, чтобы сварка до конца шва проводилась с низкой скоростью.

Тестирование подтвердило, что механические свойства наплавленного металла как в пределах трансферной зоны, так и в конце пластины эквивалентны тем, которые наблюдаются при стандартных условиях сварки. Сварочное оборудование с необходимыми функциями уже разработано и готово к испытаниям в условиях реальной сварки.

6.Послесловие

Как свидетельствуют результаты тестирований и исследований, растрескивание конца шва может быть предотвращено на пластинах толщиной до 25 mm без необходимости заварки, с помощью следующих шагов:

①Выполнение уплотняющего шва в конце соединения

②Увеличение ширины выводной планки и усиление соединения между выводной планкой и свариваемой деталью.

③ Выполнение сварки на низкой скорости

④Контролирование кристаллизационной микроструктуры путем регулирования расстояния между электродами Т1 и Т2.

Поскольку эта технология, как ожидается, будет значительно способствовать повышению качества сварных швов и эффективности работ, она будет далее испытана и верифицирована в процессе реальной сварки и начнет практически применяться в ближайшем будущем.

Изложено

Масахару Комура

Отдел сварочных систем, Технологический центр, Подразделение сварки

1. Х. Ёкота; Растрескивание конца шва, Технический справочник сварки,KOBE STEEL, LTD. 2018, Том 497, стр.19

2. К. Танака; Растрескивание конца шва при дуговой сварке под флюсом;

Технический справочник сварки, KOBE STEEL, LTD. 1997,Том 37, No. 329, стр.1-7

3. М. Сибахара и др., Метод расчета временных сварочных деформаций и напряжения для крупных сооружений на основе конечных переменных FEM; Квартальный журнал Японского общества сварки 2011, Том 29, No. 1, стр. 1-9

4. М. Сибахара и др.; Влияние разных факторов на кристаллизационное растрескивание при сварке FCB; Симпозиум по сварным сооружениям 2014,p247-254

5. Х. Ёкота и др.; Японское общество сварки,Лекция на национальной конференции 2017-9 Том 101 стр. 90-91

ТОВАРЫ

- Основные товары

- Сварочные материалы

- Система дуговой сварки

- промышленность - Рекомендуемые материалы

- Cварка руководство Быстрый просмотр

- Обзор продукции и основные товары

- для жаропрочной стали

- для нержавеющая сталь

- Для низких температур

- Выделение продукта

- Каталоги

- Технические новинки

- Сертификация

- SDS ※English Only

- ARCMAN

- Сварочный робот

- Программное обеспечение