- ГЛАВНАЯ >

- ЦЕНТР ОБРАЗОВАНИЯ >

- Сварка нержавеющей стали >

- Сварка нержавеющей стали >

Сварка нержавеющей стали

7. Сварка плакированной нержавеющей стали

В плакированной нержавеющей стали содержатся субстраты углеродистой стали или низколегированная сталь и плакированный металл из тонкой (около 2 мм) нержавеющей стали, используемые для хранилищ и химических танкеров. В основе использования плакированной нержавеющей стали заложена идея того, что коррозионная стойкость необходима только на поверхности. Кроме того, она не такая дорогостоящая по сравнению с твёрдой сталью. Ключевой момент сварки плакированной нержавеющей стали - сварка в зоне между субстратом (основной металл) и плакированным металлом. В этом случае требуется сварка разнородных металлов.

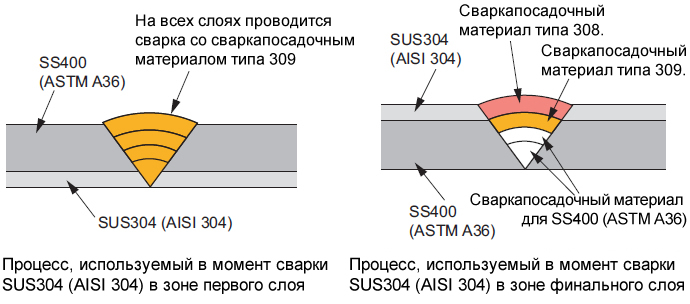

Ниже представлен метод выбора и отложения плакированной нержавеющей стали типа SS400 (ASTM A36) и SUS304 (AISI 304). Когда в зоне первого слоя сварки используется тип SUS304 (AISI 304), на всём участке от сварочной канавки до поверхности сварного шва используется сваркапосадочный материал типа 309. Когда SUS304 (AISI 304) используется на финальном слое, необходимо применить 3 различных типа сваркапосадочных материалов: тип углеродистой стали для SS400 (ASTM A36), тип 309 для промежуточной зоны и тип 308 для SUS304 (AISI 304).

Краткое руководство

KOBELCO WELDING TODAY / английский

8. Ключевые моменты сварочного процесса для нержавеющей стали

(1) Общие положения

- ①

- В случае с нержавеющей аустенитной сталью подогрев обычно не проводится, а температура металла шва перед наложением последующего слоя должна составлять 150℃ и ниже

- ②

- В случае со сваркой разнородных металлов обращайтесь к Таблице 7 (Рекомендуемые сваркапосадочные материалы для сварки разнородных металлов). Процесс разбавления металла шва основным металлом (углеродистая сталь и низколегированная сталь) также должен контролироваться во время сварки. При использовании сваркапосадочных материалов типа 309 необходим низкий сварочный поток, т.к. в случае превышения уровня разбавления металла шва основным металлом могут возникнуть трещины сварного шва

- ③

- Полностью аустенитные сваркапосадочные материалы (например, NC−30 и DW−310) приводят к возникновению горячих трещин - следовательно, необходимо использовать низкий сварочный поток и скорость.

(2) Дуговая сварка покрытым электродом (SMAW)

- ①

- Использование очень высокого потока может привести к плавлению электрода и, следовательно, плохому качеству и ухудшению свойст сварного металла-шва. Сварочный поток необходимо использовать только в обозначенных рамках.

- ②

- Длина дуги должна быть максимально короткой.

- ③

- При использовании переплетения его ширина должна быть в 2.5 раза больше диаметра электрода.

(3) MAG-сварка (с порошковой проволокой)

- ①

- Источник питания

Источник питания дуговой сварки с постоянным напряжением используется с позитивной полярностью электрода (DCEP). Также возможно использование источника питания с инверторным управлением. Импульсный источник питания может привести к усилению сварочных брызг. В этом случае необходимо выключить генератор импульсов. - ②

- Защитный газ

Углексилый газ (100 %) подходит для нержавеющей проволоки DW шлакового типа. Хотя возможно использование комбинации Ar+20~50% CO2, это может привести к пористости, образованию раковинок и пузырей. Уровень текучести защитного газа составляет 20~25 л/мин. Комбинация Ar+10~20% CO2 подходит для MX−A нержавеющей стальной проволоки металлического типа - ③

- Расширение проволоки

Удалённость токоподводящего наконечника от основного металла должна составлять около 15 мм для проволоки диаметром 0.9 мм и 15~20 мм для проволоки диаметром 1.2 или 1.6 мм. Если расширение проволоки чрезвычайно мало, может возникнуть пористость в виде раковинок и пузырей. Использование комбинации Ar+CO2 предполагает, что расширение проволоки должно быть чуть больше, чем углекислого газа (100%) - ④

- Меры против ветра

Когда скорость ветра превышает 1м/сек, защита дуги от ветра снижается, что приводит к возникновению пористости в металле шва. Более того, в металле шва может раствориться атмосферный азот, что нарушит процесс отделения шлаковой корки или приведёт к образованию горячих трещин. Следовательно, требуется поток значительного количества газа и установка в ветреную погоду ветрозащитных экранов. - ⑤

- Дым и пары, образующиеся при сварке

Уровень выброса дыма в определённую единицу времени при MAG-сварке выше, чем при дуговой сварке металлическим покрытым электродом. В связи с вредоносностью выбрасываемого дыма рекомендуется установка локальной системы дымоотвода или использование подходящего респиратора. - ⑥

- Хранение сварочных проволок

Нержавеющие стальные проволоки DW поглощают влагу и не могут повторно сушиться при высокой температуре, в отличие от электродов при дуговой сварке металлическим покрытым электродом . Если сварочная дуга оставлена в механизме подачи в дождливый сезон или в летний сезон высокой влажности или в ночное время зимой, когда возможна конденсация влаги - это может привести к пористости и образованию раковинок и пузырей. Будьте внимательны при хранении неупакованных сварочных проволок, следите, чтобы на поверхности прволоки не скопились пыль или влага. Храните проволоки в сухом месте с низкой влажностью.

(4) MIG-сварка (с твёрдыми проволоками)

- ①

- Сварочная дуга используется с позитивной полярностью электрода постоянного тока

- ②

- Комбинация Ar+2%O2 используется как защитный газ с текучестью 20~25 л/мин. Комбинация Ar+10~20%CO2 непригодна для малоуглеродистой нержавеющей стали (например, SUS304L) в связи с повышением уровня углерода в металле шва.

- ③

- MIG-сварка нержавеющей стали обычно проходит в условиях сварки дугой со струйным переносом металла, когда напряжение дуги должно быть эквивалентно длине дуги 4~6 мм. Если длина дуги будет чрезвычайно короткой, могут возникнуть газовые пузыри, а если излишне длинной - снизится смачиваемость расплавленного металла шва и основного металла.

- ④

- MIG-сварка более подвержена воздействию ветра, что приводит к появлению газовых пузырей. Следовательно, при скорости ветра 0.5 м/сек. и выше требуется установка ветрозащитных экранов.

- ⑤

- В ходе импульсно-дуговой сварки при небольшом напряжении может получаться струйная дуга. Этот тип подходит для электродугового плакирования, сварки тонких пластин и сварки вертикальных швов.

(5) TIG-сварка

- ①

- Полярность электрода должна быть отрицательной

- ②

- В качестве защитного газа обычно используется аргон, при ручной сварке его текучесть составляет 7~15 л/мин с напряжением 100~200A, или 12~20л/мин при напряжении 200~300A.

- ③

- Существует 2 типа факела TIG-сварки: с газовой линзой и без неё. Газовая линза регулирует текучесть газа и обеспечивает должную защиту от окисления поверхности тонкого сварного шва.

- ④

- Подходящее расширение электрода от края сварочного факела составляет в обычных условиях 4~5 мм. Для сварки углового соединения с пониженной защитой оно должно составлять 2~3mm. В глубоком желобу оно должно составлять не менее 6mm.

- ⑤

- Длина дуги должна составлять 1~3mm. Излишне длинная дуга приводит к снижению защиты.

- ⑥

- Во время сварки со сквозным проплавлением установлена защита задней части во избежание её окисления. Однако при наличии сваркаприсадочного порошкового прутка, специально установленного для сварки данного типа, защита задней части не требуется.

(6) Дуговая сварка под флюсом

- 1) Совместная конфигурация

- ①

- Во время двусторонней сварки без вырубки корня шва необходимо определить параметры сварки во избежание неглубокого проникновения и прожогов.

- ②

- При риске прожога для подварки корня шва должна использоваться дуговая сварка покрытым электродом

- ③

- Для сварки тонких пластин необходима двусторонняя конфигурация во избежание искажения сварки

- ④

- Во время работы в зоне шва многослойная сварка обеспечивает хорошую отделимость шлаковой корки

- 2) Хранение и просушка флюса

- ①

- Связывающие флюсы способны впитывать влагу, поэтому должны храниться в сухом помещении

- ②

- Если флюс впитал влагу, его необходимо просушить при температуре 200~ 300℃ в течение часа

- 3) Сварочный поток

- ①

- Высокий сварочный поток может разрушить коррозионную стойкость в зоне термического влияния (HAZ) и огрубление зернистой стороны HAZ

- ②

- Необходимо определить сварочный поток для диаметра сварочной проволоки

- ③

- Если диаметр проволоки мал (2.4 мм и ниже), рекомендуется сварка на постоянном токе, т.к. при ней легче контролировать проникновение и форму наплавленного валика

- ④

- Проникновение может быть глубоким (активное разбавление основным металлом), поэтому во время сварки соединения разнородных металлов - нержавеющей и углеродистой стали требуется союлюдать все меры предосторожности. При сварке соединения разнородных металлов никогда не используйте двустороннюю однопроходную сварку.

- 4) Напряжение дуги

- ①

- Если напряжение дуги излишне мало, это может привести к прожогу во время подварки корня шва или недостаточно сильному сплаву по обеим сторонам наплавленного валика

- ②

- Если напряжение дуги излишне велико, это может привести к недостаточно сильному сплаву

- ③

- Уровень использования флюса зависит от напряжения дуги - это может привести кодновременному изменению химического состава металла шва.

- ④

- Напряжение дуги в нормальных условиях составляет 30~34V.

- 5) Глубина/высота распределения потока

- Если глубина/высота распределения потока превышает допустимые нормы, поверхность наклонного валика может деформироваться. Во избежание этого необходимо минимизировать уровень глубины/высоты распределения потока, так чтобы дуга оставалась невидимой.

Click here for Flux cored TIG rod "TG-X" at Technical Highlight Vol.6