- PÁGINA PRINCIPAL >

- CENTRO EDUCACIONAL >

- El ABC de la soldadura por arco >

- Deterioro de Soldadura: Su Causa y la Cura >

El ABC de la soldadura por arco

Deterioro de Soldadura: Su Causa y la Cura

Cualquier desperdicio inoxidable contiene 13% o más de cromo. Debido a la la gran cantidad de cromo, los aceros inoxidables se mantienen inmóviles ante la corrosión, ya que cuando se somete a los medios corrosivos tales como el aire o ácidos oxidantes (por ejemplo, ácido nítrico), el óxido de cromo forma una membrana rígida en sus superficies. El acero inoxidable austenítico contiene (además de cromo) níquel, molibdeno, y cobre para proporcionar la resistencia a la corrosión contra ácidos no oxidantes (tales como ácido clorhídrico y ácido sulfúrico) y ácidos reductores (tales como solución salina y ácido sulfuroso).

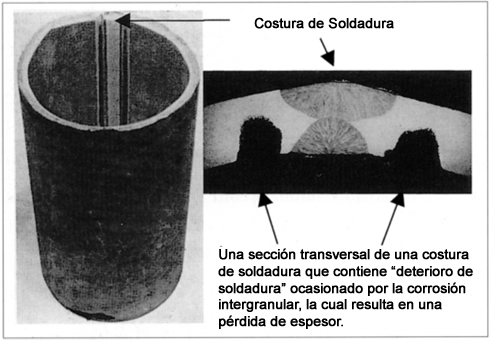

El típico acero inoxidable austenítico, tipo 304 (l8% Cr-8% Ni), se utiliza para una amplia gama de aplicaciones debido a sus excelentes propiedades mecánicas, de manejabilidad, de capacidad de soldadura, además de la resistencia a la corrosión superior. Por otro lado, la zona de soldadura afectada por el calor de tipo 304, puede ser atacada por corrosión selectiva, cuando es expuesta a un ambiente de corrosión severa. El ataque es llamado "deterioro de soldadura", la cual es causada por la corrosión intergranular. Fig. 1 muestra el “deterioro de soldadura” que se produjo en ambos lados de la costura de soldadura de una tubería 304 de un proceso de nítrico diluido caliente.

Fig. 1 — ”Deterioro de Soldadura” que ocurre en ambos lados de una soldadura de tubería de tipo 304 para una línea de proceso caliente de nítrico diluido. (Fuente: “AWS Welding Handbook”)

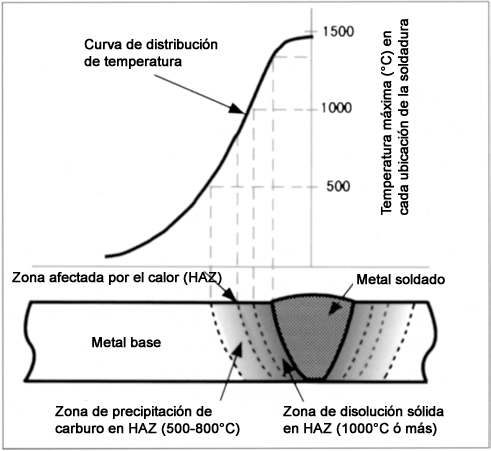

Las áreas soldadas se calientan a temperaturas altas en la soldadura por arco. Fig. 2 muestra la distribución de la temperatura y la zona afectada por el calor en una soldadura.

Fig. 2 — Distribución de temperatura y la zona afectada por el calor en una soldadura de acero inoxidable 304

En la zona de precipitación de carburo (como se puede ver en la fig. 2), el cromo se combina con el carbono y precipita carburos de cromo en las juntas intergranulares, agotando el cromo resistible a la corrosión y sin combinar en o adyacente a las juntas intergranulares. A este fenómeno se le llama “sensibilización”, debido a que las áreas a lo largo de las juntas intergranulares se vuelven sensibles a la corrosión. Con el fin de controlar la sensibilización de la zona afectada por el calor, utilice:

(1) Grado 304L ó 316L, debido a que un menor contenido de carbono disminuye la precipitación de carburo.

(2) Grado estabilizado 347 ó 321, debido a que elementos formadores de carburo más fuertes (Nb o Ti) previenen la precipitación de carburos de cromo.

(3) La solución de después de soldeo es el tratamiento de recocido en el rango de temperatura de 1000-1150 ° C seguido de un enfriamiento rápido, el cual descompone los carburos de cromo y los hace resistibles a la corrosión.

Guía rápida de nuestros productos de acero inoxidable

[1] Guía Rápida/Español [2] KOBELCO WELDING TODAY/Inglés