- PÁGINA PRINCIPAL >

- PRODUCTOS >

- Técnica Destacada >

- Vol.1: Soldadura de Circunferencia de Oleoductos Los insumos de última generación de Kobe Steel cumplen con diversos requisitos >

Técnica Destacada Vol.1

1 Pre-fase

Debido al incremento de la población en los países en desarrollo, se genera una mayor demanda de energía;por lo que se espera un incremento en las inversiones en minería, transporte y almacenamiento de los recursos energéticos, así como de los equipamientos correspondientes. Esta situación, juega un papel clave en la infraestructura de energía en todo el mundo, ya que lleva a utilizar el transporte estable y continuo de petróleo crudo y gas natural, gasoductos, en tamaños pequeños y grandes.

Hay dos grandes tipos de oleoductos: en tierra, representados en la fig. 1; y oleoductos submarinos. Se utilizan dos métodos para instalar oleoductos submarinos. Uno se llama el método S-Lay o J-Lay, en el cual los oleoductos se soldan en circunferencia a bordo de un barco y luego se bajan hasta situarlos en el fondo del mar. Por el contrario, el método de la cola del tubo tiene a los oleoductos soldados en circunferencia dentro de un oleoducto largo (unos cuantos km de longitud). Se corta dentro de un carrete y se lleva a un buque para ser instalado bajo el mar.

SMAW, GTAW, GMAW y SAW son los procesos más frecuentemente utilizados para llevar a cabo la soldadura de los tubos utilizados en los oleoductos. Sin embargo, SAW tiende a estar limitada a la soldadura de las costuras longitudinales de los oleoductos, mientras que los otros procesos son utilizados para la soldadura de circunferencia. Este artículo se centra en los insumos de soldadura de última generación para la soldadura de circunferencia.

2 Soldadura de circunferencia y requisistos para los insumos de soldadura

Las especificaciones requeridas de los oleoductos varían, dependiendo de los materiales (requisitos de resistencia), los tamaños (diámetro de tubería), las condiciones del lugar de la obra (temperatura, a bordo o en el fondo del mar), y la condición de servicio (presión). La mayoría de los países también tienen sus propias regulaciones y requisitos particulares que influirán en las especificaciones del oleoducto - y plantearán problemas cuando los oleoductos crucen las fronteras.

Los electrodos revestidos de tipo celulosa, utilizados en posición vertical hacia abajo (de 12 a 6 horas), han sido los preferidos para soldar en circunferencia desde el comienzo de la historia de los oleoductos debido a su rápida velocidad de soldadura. Su uso, sin embargo, está limitado a áreas calurosas debido a su baja resistencia a la fisuración y a que es necesario un cierto grado de habilidad de soldadura. Más recientemente están siendo reemplazados por los hilos tubulares auto-blindados (SS-FCWs). Sin embargo, estos dos insumos de soldadura todavía representan entre el 70% y el 80% de la soldadura de circunferencia total.

Fig. 1 Oleoducto en tierra

Imágenes de Cortesía de Pipeline Service S.r.I.,

fabricante del Proteus FAP.

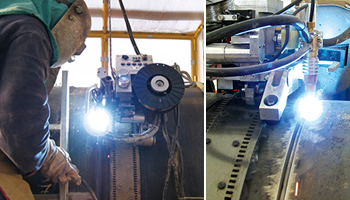

Porque la construcción, trasporte e instalación de oleoductos requieren inversiones de tiempo y dinero considerables, la demanda de los procesos de soldadura de circunferencia exclusivos es alta. Como se puede observar en la Fig. 2, la aplicación del equipo exclusivo de soldadura de circunferencia con GMAW automático se ha estado expandiendo gradualmente y reemplazando a los electrodos revestido y SS-FCWs. El uso de los hilos sólidos, al igual que la soldadura de metal de tipo FCWs que conecta verticalmente hacia abajo, también se está incrementando.

Fig. 2: Soldadura MAG por una máquina especial de

soldadura de circunferencia.

Imágenes de Cortesía de Pipeline Service S.r.I.,

fabricante del Proteus FAP.

Debido a que el tubo que se construye con el método de la cola del tubo, se corta en un carrete después de ser soldado, las propiedades mecánicas como la ductilidad y resistencia, así como los métodos de inspección del metal soldado, tienen que ser cuidadosamente consideradas cuando se diseña el metal soldado y el establecimiento de los procedimientos de soldadura. Por ejemplo, la soldadura vertical descendente por el GMAW convencional con hilos sólidos a menudo sufre de falta de penetración que puede incrementar la necesidad de reparaciones en el futuro. Por lo tanto, todos los posicionales FCWs que enlazan a la soldadura vertical hacia arriba con una penetración profunda y estable son preferibles. Además, debido a que las tuberías con mayor resistencia como la API 5L X80 están siendo consideradas para proyectos de oleoductos reales, FCWs con la calidad y eficiencia adecuadas para tubos de mayor resistencia son ahora una necesidad para el desarrollo.

Los grados del acero al carbono adecuados para los tubos de los oleoductos varían del API 5L X52 a X100, como se muestra en las Tablas 1 y 2. Las tuberías con revestimiento (De base Ni) también se encuentran disponibles desde el punto de vista de la resistencia a la corrosión.

3 Insumos de Soldadura de acero al carbono para soldadura de circunferencia

Kobe Steel ha estado comercializando insumos para soldadura de circunferencia por décadas.

4 Insumos de Soldadura de circunferencia de última generación

4.1.  LB-52NSU

LB-52NSU

Cuando la soldadura de pasada de raíz de tubería debe realizarse desde fuera en vez de dentro con el fin de formar el cordón trasero dentro de la tubería, GTAW o SMAW se encuentran generalmente favorecidos. Kobe Steel ha comercializado mucho a LB-52U y 62U-LB con este fin, y aún perduran como los más fiables de Kobe, productos únicos en todo el mundo.

Además de cumplir con las siempre cambiantes y diversas especificaciones de los oleoductos, LB-52NSU ha sido desarrollado específicamente para la soldadura de pasada de raíz de tubería para servicios de temperatura baja. Es un electrodo revestido de tipo de hidrógeno bajo equivalente a AWS A5.5 E7016-G. Ofrece excelente dureza a una temperatura de 60°C bajo 0, y con un bajo contenido de hidrógeno difusible aproximadamente de 3.0ml/100g. Las propiedades químicas y mecánicas de todos los metales soldados, y el contenido del hidrógeno difusible del LB-52NSU se muestran en las tablas 3, 4 y 5 respectivamente.

| Grado de Tubería del API 5L |

Pase de Soldadura |

Tipo de bajo hidrógeno | Tipo de celulosa alta |

|

|---|---|---|---|---|

| Posición vertical hacia arriba |

Posición vertical hacia abajo |

|||

| X42-X52 | Raíz | LB-52U LB-52NSU |

LB-78VS | KOBE-6010 |

| Caliente | LB-52-18 LB-52NS |

|||

| Tapa & Relleno |

||||

| X56-X60 | Raíz | LB-52U LB-52NSU |

KOBE-6010 KOBE-7010S |

|

| Caliente | LB-52-18 LB-52NS |

KOBE-7010S | ||

| Tapa & Relleno |

||||

| X65 | Raíz | LB-52U | LB-88VS | KOBE-7010S KOBE-8010S |

| Caliente | LB-62 LB-62D |

|||

| Tapa & Relleno |

KOBE-8010S | |||

| X70 | Raíz | LB-62U | KOBE-7010S KOBE-8010S |

|

| Caliente | LB-62 LB-62D |

|||

| Tapa & Relleno |

KOBE-8010S | |||

| X80 | Raíz | LB-62U | LB-98VS LB-108VS |

—— |

| Caliente | LB-65D LB-106 |

|||

| Tapa & Relleno |

||||

| X100 | Raíz | —— | LB-118VS | —— |

| Caliente | LB-80L LB-116 |

|||

| Tapa & Relleno |

||||

| Grado de Tubería del API 5L |

Pase de Soldadura |

Temperatura (°C) | ||

|---|---|---|---|---|

| -20 | -40 | -60 | ||

| X42-X56 | Raíz & Caliente |

TG-S50 MX-100T |

TG-S1N MX-A55T |

|

| Tapa & Relleno |

DW-A50 DW-A50SR |

DW-A55E DW-A55ESR |

DW-A55L DW-A55LSR DW-A81Ni1 |

|

| X60 | Raíz & Caliente |

TG-S62 | TG-S60A | |

| Tapa & Relleno |

DW-A55E DW-A55ESR |

DW-A55L DW-A55LSR DW-A81Ni1 |

||

| X65 | Raíz & Caliente |

TG-S62 | TG-S60A | |

| Tapa & Relleno |

DW-A55E DW-A55ESR |

DW-A55L DW-A55LSR DW-A81Ni1 |

||

| X70 | Raíz & Caliente |

TG-S62 | TG-S60A | |

| Tapa & Relleno |

DW-A70L | DW-A55L DW-A81Ni1 |

||

| X80 | Raíz & Caliente |

TG-S80AM | ||

| Tapa & Relleno |

DW-A70L | —— | ||

| X100 | Raíz & Caliente |

TG-S80AM | ||

| Tapa & Relleno |

DW-A80L | —— | —— | |

| C | Si | Mn | P | S | Ni | Ti | B |

|---|---|---|---|---|---|---|---|

| 0.06 | 0.62 | 1.25 | 0.016 | 0.004 | 0.50 | 0.014 | 0.0027 |

| Propiedades de tracción | Dureza de primera | ||||||

|---|---|---|---|---|---|---|---|

| 0.2% PS (MPa) |

TS (MPa) |

EI (%) |

RA (%) |

Energía absorbida: J (Fractura por fragilidad: %) |

FATT (°C) |

||

| -80°C | -60°C | -40°C | |||||

| 511 | 598 | 32 | 78 | 43(60) 55(60) 41(60) Av.46(60) |

44(55) 72(55) 58(52) Av.58(54) |

70(50) 137(35) 144(35) Av.117(40) |

-53 |

| Electrodo de diámetro (mm) | 1 | 2 | 3 | 4 | Avenida. |

|---|---|---|---|---|---|

| 3.2 | 2.8 | 3.3 | 3.5 | 3.0 | 3.2 |

Nota: Método comprobado: De acuerdo a AWS A43. (Cromatografía de gas)

Corriente de soldadura: 120 A (DCEP)

Atmósfera de soldadura: 21°C x RH10%

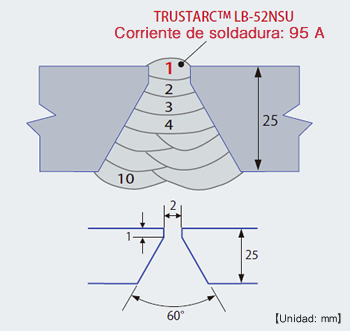

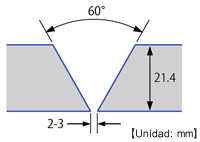

Fig. 3: Forma de ranura y secuencia de pasadas de

soldadura de junta a tope con

LB-52NSU (solo pasada de raíz) y

LB-52NS

En la soldadura de junta a tope sobre una placa de 25mm de grosor, 3.2 mm de diámetro. LB-52NSU fue utilizada para la pasada de raíz con DC de 90 amperios, y 3.2 mm de diámetro. LB-52NS fue utilizado para la segunda pasada en adelante junto con DC de 110 amperios en posición vertical hacia arriba. Las temperaturas de precalentamiento y entre pasada se mantuvieron entre los 115 y 135°C. La fig. 3 muestra la forma de la ranura y la secuencia de pasadas, mientras que la fig. 4, la macro estructura del metal soldado. Las propiedades químicas y de tracción se muestran en las tablas 6 y 7; las propiedades de dureza y la curva de transición del metal soldado de junta a tope se muestran en la tabla 8 y la fig. 5. respectivamente. (Nota: Ambos LB-52NSU y LB-52NS están especificados como AWS A5.5 E7016-G).

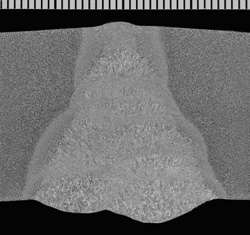

Fig. 4: Macro estructura de un metal

soldado de junta a tope

| Ubicación | C | Si | Mn | P | S | Ni | Ti | B |

|---|---|---|---|---|---|---|---|---|

| Cara | 0.07 | 0.31 | 1.40 | 0.008 | 0.003 | 0.50 | 0.013 | 0.0022 |

| Reverso | 0.08 | 0.30 | 1.36 | 0.009 | 0.003 | 0.43 | 0.014 | 0.0023 |

| Ubicación | Propiedades de tracción | |||

|---|---|---|---|---|

| Centro | 0.2%PS (MPa) |

TS (MPa) |

El (%) |

RA (%) |

| 506 | 577 | 25 | 81 | |

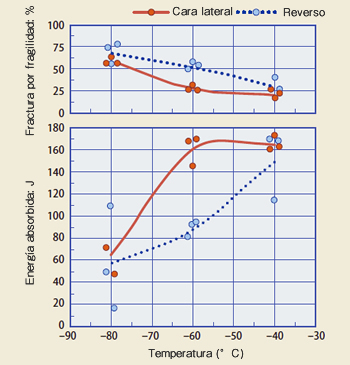

Fig. 5: Curva de transición de un metal soldado de junta

a tope

| Ubicación | Dureza de primera | |||

|---|---|---|---|---|

| Energía absorbida: J (Fractura por fragilidad: %) |

FATT (°C) |

|||

| -80°C | -60°C | -40°C | ||

| Cara lateral | 47(56) 73(64) 71(55) Av. 64(58) |

169(26) 145(30) 167(26) Av. 160(27) |

162(22) 172(16) 160(26) Av. 165(21) |

-75 |

| Reverso | 17(79) 108(56) 49(73) Av. 58(69) |

93(53) 92(56) 82(50) Av. 89(53) |

167(26) 114(40) 169(26) Av. 150(31) |

-58 |

4.2.  DW-A70L

DW-A70L

TRUSTARC™ DW-A70L fue desarrollado por Kobe Steel con el fin de satisfacer la necesidad de los constructores de oleoductos de una alta calidad y eficiencia en la soldadura de tuberías de alta resistencia. Un FCW de rutilo para la soldadura en posición que fue diseñado exclusivamente para la soldadura de circunferencia de oleoductos. DW-A70L está muy bien adecuado para soldar tuberías de alta resistencia y cumplir con el requisito del NACE MR0175 que especifica el contenido total de Ni en el metal soldado de no más de 1%. El contenido de hidrógeno difusible de todos los metales soldados por DW-A70L es tan bajo como 4ml/100gm.

La tabla 9 muestra la clasificación de DW-A70L; y las tablas 10, 11 y 12, las propiedades químicas y mecánicas y el contenido de hidrógeno difusible de todos los metales soldados por DW-A70L respectivamente.

| Diámetro del alambre | 1.2 mm de diametro | |||

|---|---|---|---|---|

| Gas de protección | 80%Ar-20%CO2 | |||

| Soldadura en Posición | Todas las posiciones | |||

| Clasificación | AWS A5.29 E101T1-GM ISO 18276 -A- T 62 5 Mn1NiMo P M 2 H5 |

|||

| C | Si | Mn | P | S | Ni | Mo |

|---|---|---|---|---|---|---|

| 0.05 | 0.36 | 1.90 | 0.008 | 0.011 | 0.97 | 0.46 |

| Propiedades de tracción | Dureza de primera | ||||||

|---|---|---|---|---|---|---|---|

| 0.2% PS (MPa) |

TS (MPa) |

EI (%) |

RA (%) |

Energía absorbida: J (Fractura por fragilidad: %) |

FATT (°C) |

||

| -50°C | -40°C | -30°C | |||||

| 663 | 739 | 21 | 63 | 75(23) 76(23) 66(30) Av.72(25) |

88(23) 89(18) 84(18) Av.87(20) |

95( 8 ) 92(13) 92(13) Av.93(11) |

<-50 |

| Diámetro del alambre (mm) | 1 | 2 | 3 | 4 | Ave. |

|---|---|---|---|---|---|

| 1.2 | 3.5 | 3.7 | 3.9 | 3.6 | 3.7 |

Nota: Método comprobado: De acuerdo a AWS A43. (Cromatografía de gas)

Corriente de Soldadura: 200A-24V-300mm/min.

Longitud del cable stick-out: 25 mm

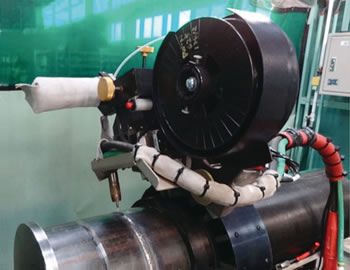

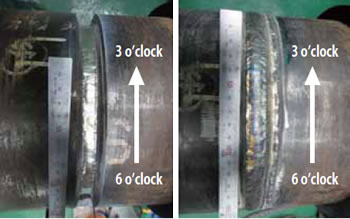

Utilizando DW-A70L FCW, la tubería API 5L X65 fue soldada de circunferencia con una máquina de soldadura CRC Evans M300-C (como se muestra en la Fig. 6), y se obtuvieron resultados exitosos. La tabla 13 muestra las condiciones de soldadura comprobadas. La macro estructura y la apariencia del cordón se muestran en las Fig. 7 y 8 respectivamente, mientras que los químicos se muestran en la tabla 14. Las propiedades mecánicas y la transición de la curva del metal soldado se muestran en las tablas 15 y 9 respectivamente.

| Metal base | 273.1 mm dia.× 21.4 mm Espesor de la pared |

|---|---|

| Soldadura en Posición | 5G (La tubería se fija en posición horizontal) |

| Equipo de soldadura | Sistema de Soldadura de Tubería Externo M-300-C (CRC-EVANS) |

| Forma de ranura |  |

| Pasadas de calor & raíces | TG-S60A (2 layers) Parámetros de soldadura: 150 A-10 V-70 mm/min |

| Polaridad | DCEP |

| Parámetros de soldadura | 200A-23.5V |

| Entrada de calor | 1.7 kJ/mm |

| Secuencia de pasada (FCW) |

8 pasadas / 5 capas |

| Temperaturas de precalentamien to y entre pasadas |

100 -130 °C |

| Gas de protección | 80%Ar-20%CO2 , 25 L/min. |

| PWHT | Ninguno (Como soldado) |

Fig. 6: Máquina de Soldadura CRC Evans M300-C

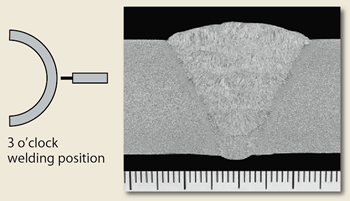

Fig. 7: Macro estructura del metal soldado en la posición 3

en punto

| C | Si | Mn | P | S | Ni | Mo |

|---|---|---|---|---|---|---|

| 0.05 | 0.30 | 1.77 | 0.008 | 0.006 | 0.89 | 0.42 |

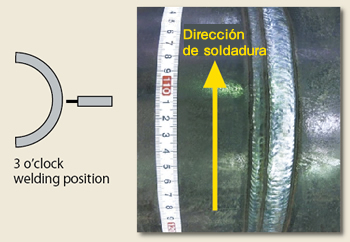

Fig. 8: Apariencia del cordón del metal soldado en la

posición 3

en punto

| Propiedades de tracción | Dureza de primera | ||||||

|---|---|---|---|---|---|---|---|

| 0.2% PS (MPa) |

TS (MPa) |

EI (%) |

RA (%) |

Energía absorbida: J (Fractura por fragilidad: %) |

FATT (°C) |

||

| -60°C | -50°C | -40°C | |||||

| 627 | 691 | 29 | 66 | 57(37) 63(44) 54(48) Av.58(43) |

63(38) 70(37) 49(45) Av.61(40) |

82(22) 86(23) 82(34) Av.83(26) |

<-60 |

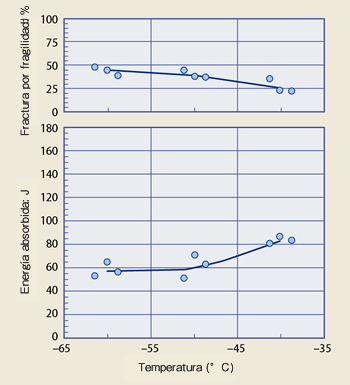

Fig. 9: Curva de transición del metal soldado

Como se ve en la tabla 14, el contenido de Ni de 0.89%, en el metal soldado cumple con el requisito de la NACE. Las propiedades mecánicas como la resistencia (0.2% PS al igual que TS) y la dureza de excelencia a tan baja temperatura como 60°C bajo cero, son también satisfactorias, gracias a la optimización de los elementos de aleación incluidos los componentes de menor flujo en el DW-A70L. Finalmente, la cantidad y composición de la escoria en el flujo de DW-A70L es óptima y proporciona una buena capacidad de soldadura como se puede ver en las Fig. 7 y 8, la macro estructura del metal soldado en la posición 3 en punto, también como la apariencia del cordón.

4.3.  DW-N625P

DW-N625P

Dependiendo de dónde se perfore, el petróleo crudo o gas natural puede, a veces, contener sustancias que pueden corroer las tuberías. En tales casos, el tubo interno tiene que ser resistente a la corrosión, por lo que se utilizan las tuberías revestidas en las que la superficie interior es soldada de superposición. Para la soldadura de circunferencia de tuberías resistentes a la corrosión así como tubos de acero revestidos, la aleación Ni-Cr-Mo 625 se aplica normalmente a causa de su sorprendente resistencia a la corrosión. Su resistencia es generalmente diseñada para

Hasta hace poco, un FCW con buena capacidad de soldadura, resistencia a la corrosión, al igual que propiedades mecánicas para la soldadura de circunferencia no estaba disponible en el mercado. Sin embargo, el recientemente desarrollado hilo tubular DW-N625P de Kobe Steel cumple con todos los requisitos mencionados. La tabla 16 muestra la clasificación de DW-N625P y las tablas 17 y 18 muestran los químicos y propiedades mecánicas de todos los metales soldados por DW-N625P respectivamente.

| Diámetro del alambre | 1.2 mm de diametro |

|---|---|

| Gas de protección | 75-80%Ar+Bal.%CO2 |

| Soldadura en Posición | Todas las posiciones |

| Clasificación | AWS A5.34/A5.34M: ENiCrMo3T1-4 ISO 12153 T Ni 6625 P M21 2 |

Fig. 10: Soldadura de tubería por DW-N625P y la máquina

Magnatech

Imágenes de Cortesía de Magnatech International B.V.

| Elementos | C | Si | Mn | P | S | Cu | Ni |

|---|---|---|---|---|---|---|---|

| DW-N625P | 0.031 | 0.21 | 0.02 | 0.007 | 0.004 | 0.01 | 65.2 |

| ENiCrMo3Tx-y | ≤0.10 | ≤0.50 | ≤0.50 | ≤0.02 | ≤0.015 | ≤0.05 | ≥58.0 |

| Elementos | Cr | Mo | Ti | Fe | Nb+Ta | Otros | |

| DW-N625P | 21.3 | 8.8 | 0.17 | 2.0 | 3.23 | —— | |

| ENiCrMo3Tx-y | 20.0 -23.0 |

8.0 -10.0 |

≤0.40 | ≤5.0 | 3.15-4.15 | ≤5.0 | |

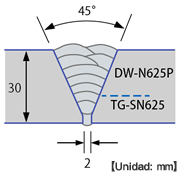

| Soldadura en Posición |

5G (6 →12 o’clock) |

Secuencia de pasada |

|---|---|---|

| Tipo de Acero |

Carbon steel* |  |

| Tamaño de la tubería |

Grosor de la pared 30 mm Diámetro externo 267 mm |

|

| Proceso de soldadura |

1 -3 pasadas: GTAW 4-10 pasadas: FCAW |

|

| Hilo | 1-3 pasadas: TG-SN625 2.4 mm dia. (AWS A5.14 ERNiCrMo3) 4-10 pasadas: DW-N625P 1.2 mm dia. |

|

| Gas de protección |

1-3 pasadas: (100%Ar (Depuración trasera: 100%Ar) 4 -10 pasadas: 80%Ar-20%CO2 (25 l/min) |

|

| Cable stick-out |

4 -10 pasadas: 15 mm (160A) |

|

| Ángulo de antorcha |

10°detrás-mano | |

| Temperatura entre pasadas |

150°C máx. | |

| * Solo para comprobar la usabilidad de DW-N625P | ||

| Propiedades de tracción | Dureza de primera | |||||

|---|---|---|---|---|---|---|

| 0.2% PS (MPa) |

TS (MPa) |

EI (%) |

Energía absorbida: J | |||

| -196°C | -100°C | 0°C | ||||

| DW-N625P | 479 | 765 | 45 | Av.70 | Av.78 | Av.84 |

| ENiCrMo3Tx-y | Not required |

≥690 | ≥25 | No requerido | ||

Fig.11: Apariencia del cordón a la cuarta pasada

Fig.12: Apariencia del cordón a la pasada de tapa

Fig. 10 muestra una tubería al ser soldada de circunferencia en una máquina Magnatech con DW- N625P en la posición 5G. GTAW y FCAW fueron utilizados para conducir la soldadura de acuerdo a las condiciones de soldadura establecidas en la tabla 19. GTAW fue utilizada para las pasadas de raíz, calor y de tercera (3 pasadas) con la barra TG-SN625, y FCAW fue utilizado desde la cuarta pasada hasta la pasada de la tapa (décima pasada) con DW-N625P.

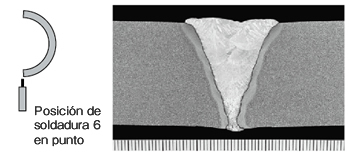

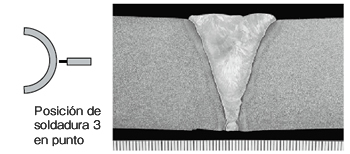

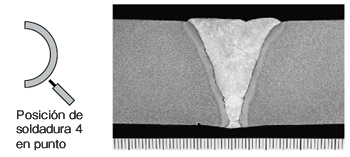

La apariencia del cordón desde las posiciones 6 y 3 en punto de la cuarta pasada y la pasada de la tapa se muestran en las Fig. 11 y 12 respectivamente. Las macro estructuras de las posiciones 6, 4 y 3 en punto a diferentes temperaturas hasta bajar a 196°C bajo 0.

| Posición | Temperatura comprobada (°C) |

Energía absorbida (J) |

|---|---|---|

| 3 en punto | 0 | Av. 96 |

| -30 | Av. 93 | |

| -100 | Av. 87 | |

| -196 | Av. 82 |

Fig. 13: Macro estructura del metal soldado en la

posición 6 en punto

Fig. 15: Macro estructura del metal soldado en la

posición 3 en punto

Fig. 14: Macro estructura del metal soldado en la

posición 4 en punto

Estas pruebas muestras que la soldadura de circunferencia fue capaz de obtener una extraordinaria apariencia del cordón en las posiciones 6, 4 y 3 en punto, con las cuales conseguir resultados libres de defectos es una tarea muy dura de alcanzar.

5 Postdata

Considerando que la mayoría de las estructuras en alta mar son construidas de acuerdo a las mismas especificaciones, por lo tanto, se utilizarán los mismos procesos e insumos de soldadura. Los proyectos de oleoductos tienen más posibilidades de aplicar a las especificaciones establecidas por el propietario del proyecto particular. Por esta razón, un proyecto debe diferir significativamente en términos de soldadura de otro. Se puede suponer, sin embargo, que los futuros proyectos de oleoductos especificarán, incluso requisitos más altos de calidad.

La demanda de procesos e insumos de soldadura más estables y eficientes no se detendrá, y Kobe Steel estará siempre listo para combatir contra los límites de la tecnología actual.

Agradecimientos especiales a los fotógrafos, cortesía de:

Pipeline Service S.r.I., Manufacturer of the Proteus FAP Magnatech International B.V.

PRODUCTOS

- Productos Principales

- Consumibles de Soldadura

- Robots de soldadura de arco

- Segmentos Industriales - Materiales Recomendados

- Manual de soldadura Vista rápida

- Vista rápida del producto e ítems destacados

- para acero resistente al calor

- para acero inoxidable

- de baja temperatura

- Características principales del producto

- Catálogos

- Técnica Destacada

- Certificación

- SDS ※English Only

- ARCMAN

- Robot de Soldadura

- Software