- PÁGINA PRINCIPAL >

- PRODUCTOS >

- Técnica Destacada >

- Vol.3: DISEÑANDO INSUMOS DE SOLDADURA DE ALTA CALIDAD PARA REACTORES DE ENERGÍA NUCLEAR >

Técnica Destacada Vol.3

DISEÑANDO INSUMOS DE SOLDADURA DE ALTA CALIDAD PARA REACTORES DE ENERGÍA NUCLEAR

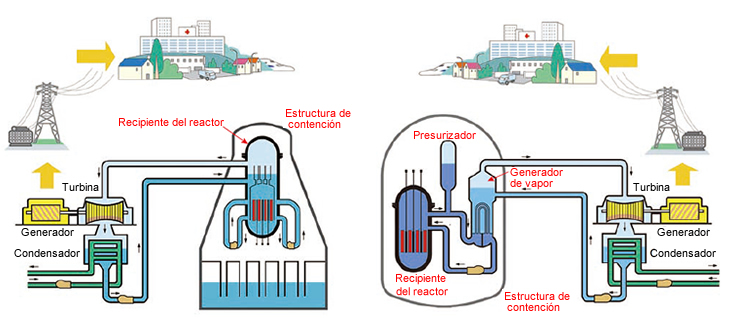

Fig. 1: Sistemas de fuente de energía nuclear con un reactor de agua hirviendo (izquierda) con un reactor de agua presurizada.

[Fuente: Rotafolio gráfico de "Nuclear & Energy Related Topics 2010" publicado por La Federación de Compañías de Energía Eléctrica de Japón].

La energía nuclear, crecientemente resaltada como una fuente de energía más limpia que los combustibles fósiles, ha presenciado un aumento rápido en la construcción de plantas de energía, particularmente en los países Asiáticos. Este artículo introduce los aceros especiales e insumos de soldadura necesarios para la construcción de plantas de energía nuclear.

Sistemas de Generación de Energía Nuclear

| Reactor | Combustible | Moderador | Refrigerante | Nota |

|---|---|---|---|---|

| Reactor de agua liviana |

Uranio enriquecido |

Agua liviana |

Agua liviana |

▪ BWR ▪ ABWR ▪ PWR |

| Reactor enfriado por gas |

Uranio natural o enriquecido |

Grafito | CO2 | ▪ AGR ▪ Calder Hall AGR |

| Reactor de agua pesada |

Uranio natural o enriquecido |

Agua pesada | ▪ CO2 ▪ Agua liviana ▪ Agua pesada |

|

| Reactor de gas caliente |

Uranio enriquecido |

Grafito | Helio | |

| Reactores reproductores rápidos |

Uranio o Plutonio enriquecidos |

Ninguno | ▪ Sodio ▪ Aleaciones de Na-K |

FBR |

La electricidad derivada de la energía nuclear es una forma de energía calorífica, generada por la reacción en cadena de fisión del uranio enriquecido en el recipiente del reactor, la cual es transferida hacia un refrigerante que produce el vapor que causa la rotación de la turbina.

Existen varios tipos de reactores nuclear, utilizando diferentes moderadores y refrigerantes, como se muestra en la Tabla 1. Fig. 1 (izquierda) muestra un diagrama típico de un reactor de agua hirviendo (BWR) y la Fig. 1 (parte superior), un reactor de agua presurizada (PWR). Ambos son reactores de agua livianos (LWR), el tipo de reactores nucleares más común.

Códigos de recipientes a presión nucleares

| Método de prueba |

Criterio de evaluación |

|---|---|

| Prueba de caída de peso |

Temperatura, 5°C más baja que la temperatura más baja donde ambas piezas de la prueba de caída de peso se consideran como "no-break"; se define como TNDT. |

| Prueba Charpy de impacto |

Cuando las 3 piezas en una prueba Charpy de impacto a una temperatura igual o inferior al +33°C de TNDT satisfacen las siguientes condiciones, se define al TNDT como RTNDT: (1) La energía absorbida es de 68 J como mínimo. (2) La expansión lateral es de 0.90 como mínimo. |

Mientras que cada país define sus propias normas para sus industrias nucleares, los códigos ASME de La Sociedad Americana de Ingeniería Mecánica son adoptados con gran amplitud. ASME Sec. III Div. 1 (Componentes de una Planta de Energía Nuclear) y ASME Sec. XI (Reglas para una Inspección en Servicio de los Componentes de una Planta de Energía Nuclear); estos códigos especifican detalladamente los requisitos en términos de diseño, fabricación, prueba, inspección, y aseguramiento de la calidad. Particularmente, la resistencia al agrietamiento es uno de los requisitos clave para los materiales ya que regula la resistencia a las fracturas frágiles. Por ejemplo, la Tabla 2 muestra el criterio de evaluación de Transición de Ductilidad Nula de Temperatura Referencial (RTNDT) obtenida a través de las pruebas de resistencia al agrietamiento para materiales ferríticos tales como los aceros y metales de soldadura de Mn-Mo-Ni.

Especificaciones para Aceros para Reactores Nucleares

| Especificación ASME |

SA-533 | SA-508 | ||

|---|---|---|---|---|

| Tipo o grado | Tipo B | Gr. 2 | Gr. 3 | |

| Clase | 1 | 2 | 1 | 1 |

| C (%) | ≤ 0.25 | ≤ 0.25 | ≤ 0.35 | ≤ 0.75 |

| Si | 0.15-0.40 | 0.15-0.40 | 0.15-0.35 | 0.15-0.35 |

| Mn | 1.15-1.50 | 1.15-1.50 | 0.40-0.90 | 0.50-0.90 |

| P | ≤ 0.035 | ≤ 0.035 | ≤ 0.025 | ≤ 0.025 |

| S | ≤ 0.04 | ≤ 0.04 | ≤ 0.025 | ≤ 0.025 |

| Ni | 0.40-0.70 | 0.40-0.70 | ≤ 0.4 | 0.50-1.00 |

| Cr | - | - | ≤ 0.25 | 0.25-0.45 |

| Mo | 0.45-0.60 | 0.45-0.60 | ≤ 0.1 | 0.55-0.70 |

| V | - | - | ≤ 0.05 | ≤ 0.05 |

| 0.2%YS (MPa) |

≥ 345 | ≥ 485 | ≥ 345 | ≥ 345 |

| TS (MPa) | 550-690 | 620-795 | 550-725 | 550-725 |

| El (%) | ≥ 18 | ≥ 16 | ≥ 18 | ≥ 18 |

| RA (%) | - | - | ≥ 38 | ≥ 38 |

| IV a +4.4°C (J) |

- | - | Cada ≥ 34 Promedio ≥ 41*1 |

Cada ≥ 34 Promedio ≥ 41*1 |

| Norma JIS relevante |

JIS G 3120 SQV 2 A |

JIS G 3120 SQV 2 B |

JIS G 3204 SFVQ 2 A |

JIS G 3120 SFVQ 1 B |

| *1: La media calculada para tres muestras. | ||||

Los reactores nucleares consisten de recipientes a presión del reactor (RPV); generador de vapor (SG) y presurizado utilizado solo en PWRs; la tubería de refrigeración del lado primario; y la estructura de contención. Un RPV opera a temperaturas y presiones altas; por ello sus componentes están hechos de acero resistente al calor, es decir, de aceros de Mn-Mo-Ni de acuerdo al ASME Sec. II Parte A (Especificaciones de Material Ferroso). El SA-533 y SA-508 se utilizan comúnmente para el RPV, así como para el presurizador y SG en PWRs. La Tabla 3 muestra las propiedades mecánicas y químicas y las normas JIS relevantes como referencia.

Para la tubería del lado primario del sistema de refrigeración, el acero inoxidable de tipo 304L y las aleaciones a base de Ni se utilizan generalmente, debido a sus propiedades anticorrosivas, alta resiliencia y buena soldabilidad.

Especificaciones para Insumos de Soldadura

| Clase de resistencia a la tracción de los insumos de soldadura | ||||

|---|---|---|---|---|

| Clase 620 MPa | Clase 690 MPa | |||

| Aceros aplicables (ASME) |

SA-533 Tipo B Cl.1 SA-508 Gr.2 Cl.1 SA-508 Gr.3 Cl.1 |

SA-533 Tipo B Cl.2 | ||

| Proceso de Soldadura |

Designación comercial |

Clase AWS. |

Designación comercial |

Clase AWS. |

| SMAW | BL-96 | A5.5 E9016-G |

BL-106 | A5.5 E10016-G |

| SAW | MF-27X/ US-56B |

A5.23 F9P4-EG-G |

MF-29AX/ US-63S |

A5.23 F10P2-EG-G |

| PF-200/ US-56B |

A5.23 F9P4-EG-G |

PF-200/ US-63S |

A5.23 F10P2-EG-G |

|

| GTAW | TG-S56 | A5.28 ER80S-G |

TG-S63S | A5.28 ER90S-G |

| Nota: El MF-27X es un "fused flux", mientras que el PF-200 es un "bonded flux". |

||||

Cuando una planta de energía nuclear se construye de acuerdo al ASME Sec. III, los insumos de soldadura deben ser seleccionados en cumplimiento con ASME Sec. II Parte C (Especificaciones para Varillas de Soldadura, electrodos, y metales de relleno), y los procedimientos de soldadura deben ser calificados bajo ASME Sec. IX (Calificaciones de Soldadura). Como todos los insumos de soldadura especificados en ASME Sec. II Parte C son idénticos a los que están en la norma AWS, este artículo discutirá los insumos de soldadura de acuerdo a la norma AWS.

Porque la seguridad es de suma importancia en la generación de energía nuclear, los insumos de soldadura deben ser confiables y tener la fuerza suficiente para resistir a temperaturas elevadas durante el funcionamiento, la fragilización de moderación baja en caso de una parada de emergencia, alta resistencia a la fragilidad por irradiación de neutrones, y una buena soldabilidad.

La Tabla 4 muestra cómo los insumos de soldadura se unen a los aceros de MN-Mo-Ni. Los insumos de soldadura están divididos en dos clases de resistencia a la tracción, 620 y 690 Mpa, dependiendo de los aceros aplicables. Las propiedades mecánicas y químicas típicas de los metales de soldadura por insumos de soldadura de 620 MPa y 690 MPa se muestran en las Tablas 5 y 6, respectivamente.

| Proceso de Soldadura |

SMAW | SAW | GTAW | |||||

|---|---|---|---|---|---|---|---|---|

| Designación comercial |

BL-96 | MF-27X/ US-56B |

PF-200/ US-56B |

TG-S56 | ||||

| Polaridad | AC*1 | AC*1 | AC*1 | DCEN | ||||

| C (%) | 0.06 | 0.08 | 0.08 | 0.05 | ||||

| Si | 0.54 | 0.28 | 0.11 | 0.41 | ||||

| Mn | 1.30 | 1.05 | 1.23 | 1.54 | ||||

| P | 0.005 | 0.009 | 0.007 | 0.008 | ||||

| S | 0.004 | 0.004 | 0.003 | 0.006 | ||||

| Cu | 0.02 | 0.08*2 | 0.08*2 | 0.15*2 | ||||

| Ni | 0.37 | 0.87 | 0.83 | 0.66 | ||||

| Cr | 0.02 | 0.06 | 0.02 | 0.03 | ||||

| Mo | 0.53 | 0.50 | 0.43 | 0.52 | ||||

| Co | 0.005 | 0.005 | 0.005 | 0.005 | ||||

| PWHT (°C×hr) |

620× 1 |

600× 16 |

595× 3 |

635× 26 |

590× 3 |

620× 11 |

620× 1 |

650× 15 |

| 0.2%YS (MPa) |

620 | 575 | 528 | 480 | 580 | 490 | 520 | 499 |

| TS (MPa) | 700 | 667 | 618 | 560 | 669 | 580 | 590 | 564 |

| El (%) | 26 | 25 | 33 | 32 | 28 | 30 | 31 | 33 |

| IV a 0°C (J) |

150 | 149 | - | - | - | - | - | - |

| IV a – 10°C (J) |

- | - | - | - | - | - | - | 171 |

| IV a – 12°C (J) |

- | - | 174 | 180 | - | - | 290 | - |

| IV a – 18°C (J) |

- | 89 | - | - | - | - | - | - |

| IV a – 20°C (J) |

- | - | - | - | 189 | 210 | - | - |

| IV a – 40°C (J) |

- | - | 137 | - | 142 | - | - | 204 |

| RTNDT (°C) |

- | –35 | –55 | - | - | - | - | –70 |

| *1 Solo para AC. No se recomiendo para DC. *2 Inclusive de revestimiento de Cu |

||||||||

| Proceso de Soldadura |

SMAW | SAW | GTAW | |||||

|---|---|---|---|---|---|---|---|---|

| Designación comercial |

BL-106 | MF-29AX/ US-63S |

PF-200/ US-63S |

TG-S63S | ||||

| Polaridad | AC*1 | AC*1 | AC*1 | DCEN | ||||

| C (%) | 0.10 | 0.10 | 0.08 | 0.09 | ||||

| Si | 0.53 | 0.21 | 0.10 | 0.32 | ||||

| Mn | 1.41 | 1.49 | 1.51 | 1.23 | ||||

| P | 0.009 | 0.006 | 0.007 | 0.006 | ||||

| S | 0.005 | 0.005 | 0.004 | 0.006 | ||||

| Cu | 0.02 | 0.07*2 | 0.06*2 | 0.18*2 | ||||

| Ni | 0.76 | 1.35 | 1.31 | 1.58 | ||||

| Cr | 0.04 | 0.17 | 0.14 | 0.04 | ||||

| Mo | 0.50 | 0.51 | 0.47 | 0.40 | ||||

| Co | 0.005 | 0.005 | 0.005 | 0.003 | ||||

| PWHT (°C×hr) |

595× 3 |

613× 15 |

595× 3 |

612× 15 |

590× 3 |

600× 16 |

620× 1 |

635× 16 |

| 0.2%YS (MPa) |

670 | 561 | 640 | 589 | 620 | 552 | 570 | 563 |

| TS (MPa) | 770 | 657 | 740 | 691 | 700 | 641 | 620 | 636 |

| El (%) | 28 | 26 | 28 | 22 | 28 | 28 | 28 | 29 |

| IV a 0°C (J) |

110 | 170 | - | - | - | - | - | - |

| IV a – 10°C (J) |

- | - | - | - | - | - | - | 166 |

| IV a – 12°C (J) |

- | - | 120 | 105 | - | - | - | - |

| IV a – 15°C (J) |

- | - | - | - | - | 235 | - | - |

| IV a – 20°C (J) |

- | - | - | - | 170 | - | - | - |

| IV a – 30°C (J) |

- | 111 | - | 52 | - | - | - | - |

| IV a – 40°C (J) |

- | - | 89 | - | 124 | - | - | 195 |

| IV a – 47°C (J) |

- | - | - | - | - | - | 200 | - |

| RTNDT (°C) |

- | –45 | - | –45 | - | –18 | - | –70 |

| *1 Solo para AC. No se recomiendo para DC. *2 Inclusive de revestimiento de Cu. |

||||||||

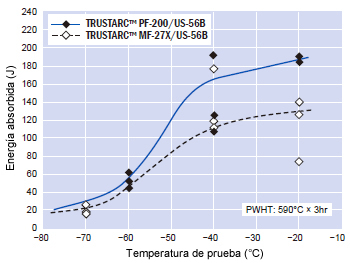

Varios conceptos básicos de diseño se aplican a los insumos de soldadura para aceros de Mn-Mo-Ni acero. Uno es añadir Si, Mn, Ni y Mo al metal de soldadura en las mismas proporciones que al acero, con el fin de aumentar el grado de templabilidad y obtener una microestructura de ferrita-bainita, bainita o bainita-martensita. Otro es la adición de carbono. El carbono aumenta el grado de templabilidad y disminuye el contenido de oxígeno en el metal de soldadura, lo cual resulta en una mejor resiliencia. Pero el carbono en exceso también puede promover fragilidad a través de precipitaciones de carburo (por ejemplo, cementita) durante el PWHT así como reducir la resistencia al agrietamiento. Por lo tanto, el contenido de carbono del metal de soldadura debe ser controlado a un nivel ligeramente inferior en comparación al metal base. Un tercer concepto de diseño es reducir al mínimo las impurezas tales como P y Sn con el fin de evitar la fragilización del metal de soldadura inducida por PWHT. El aumento de la basicidad, particularmente en un fundente SAW, es también otro concepto de diseño, por lo que el contenido de oxígeno en el metal de soldadura se reduce, obteniendo así una alta resiliencia. Por ejemplo, al utilizar un TRUSTARCTM PF-200 (un "bonded flux") en lugar de un TRUSTARCTM MF-27X (un "fused flux") se obtiene una basicidad mayor y por consecuente una mejor resiliencia, como se muestra en la Fig. 3.

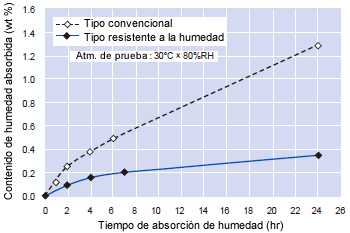

El aumento de la resistencia al agrietamiento de los insumos de soldadura es importante para poder resistir las tensiones residuales inducidas por soldadura en un recipiente a presión grueso. Controlar el contenido S y C evitará agrietamientos en caliente, y reducir al mínimo el contenido de hidrógeno difusible aumentará la resistencia a agrietamientos en frío. En particular, los recubrimientos de los electrodos del SMAW están diseñados para disminuir la absorción de humedad, una fuente muy importante de hidrógeno difusible. Como se muestra en la Fig. 4, el electrodo del SMAW resistente a la humedad ofrece una recolección de humedad lenta, reduciendo así el contenido de hidrógeno difusible en el metal de soldadura.

Fig. 3: Comparación de resiliencia entre el "fused flux" y

"bonded flux"

Fig.4: Comparación entre las tasas de absorción de

humedad y revestimientos resistentes a la humedad.

Otro concepto básico de diseño es considerar la fragilización por irradiación de neutrones y la resistencia a la radiactividad inducida en relación a ambos, metal de soldadura y metal base. Debido a que la fragilización por irradiación de neutrones ocurre en la región de la línea de circunvalación de RPVs durante la operación, es un factor importante no solo para el acero, sino también para el metal de soldadura. Cu y P, los cuales mejoran la fragilización por irradiación de neutrones y tales elementos con alta radiactividad inducida como el Co y Nb se reducen al nivel más bajo posible. De hecho, los alambres SAW sin revestimiento de Cu están ahora disponibles.

Las superficies interiores de un RPV, SG y la tubería de lado primaria constituyen un ambiente severamente corrosivo debido al agua de refrigeración que circula contaminada con elementos radiactivos. La superficie interior, en contacto directo con el refrigerante, está soldado a superposición con insumos de soldadura para aceros inoxidables o aleaciones a base de Ni con el fin de protegerla de la corrosión.

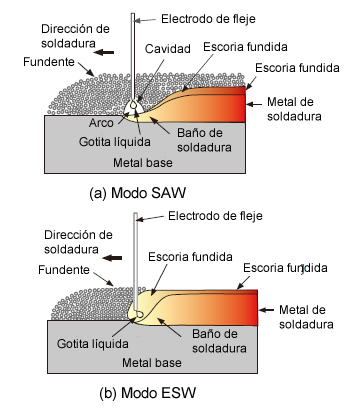

En las superficies internas de la carcasa y de la placa final de un RPV largo, la eficiente soldadura superpuesta de modo SAW o ESW con electrodos de fleje es utilizada. En las superficies internas de las tuberías y boquillas, el GTAW y GMAW son utilizados. Los conceptos y procesos de la soldadura superpuesta con electrodos de fleje en los dos modos se muestran en las Fig. 5 y 6 respectivamente. El modo ESW está caracterizado por la penetración superficial que reduce la dilución por el metal base, proporcionando de este modo una soldadura de bajo carbono con una mejor resistencia a la corrosión. El modo de SAW ofrece una baja entrada de calor debido a la más rápida velocidad de soldadura, por lo cual es un proceso más favorable para el metal base, el cual es susceptible al agrietamiento debajo del revestimiento (UCC).

Fig. 5: Conceptos de los procesos de soldadura

superpuesta (SAW y ESW) con electrodos de fleje.

Fig. 6: Proceso SAW (izquierda) y proceso ESW en

operación en la superficie interna de los recipientes

a presión.

La Tabla 7 muestras los fundentes y los electrodos de fleje para los metales de soldadura 304L por soldadura superpuesta de modo SAW y ESW; y los números químicos y de ferrita (FN por diagrama WRC) y metales de soldadura superpuestos.

La Tabla 8 muestra los insumos de SMAW y GTAW para metales de soldadura 304L superpuestos y los químicos de los metales depositados sin diluir. La Tabla 9 muestra los insumos de soldadura de aleaciones a base de Ni para SMAW y GTAW; y las propiedades mecánicas y químicas de los metales depositados sin diluir.

| Proceso | SAW | ESW | ||

|---|---|---|---|---|

| Capa simple*1 |

2da capa | Capa simple*1 |

2da capa | |

| Designación comercial*2 |

PF-B1/US- BQN309L |

PF-B1/US- BQN308L |

PF-B7FK/US- BQN309L |

PF-B7FK/US- BQN308L |

| Clase AWS. |

A5.9 EQ309L |

A5.9 EQ308L |

A5.9 EQ309L |

A5.9 EQ308L |

| Polaridad | DCEP | DCEP | DCEP | DCEP |

| C (%) | 0.030 | 0.028 | 0.018 | 0.015 |

| Si | 0.67 | 0.65 | 0.53 | 0.54 |

| Mn | 1.14 | 1.05 | 1.36 | 1.14 |

| P | 0.018 | 0.019 | 0.017 | 0.020 |

| S | 0.004 | 0.005 | 0.002 | 0.004 |

| Cu | 0.04 | 0.05 | 0.05 | 0.03 |

| Ni | 12.65 | 10.21 | 12.80 | 10.35 |

| Cr | 23.05 | 19.75 | 23.65 | 19.87 |

| V | 0.05 | 0.04 | 0.05 | 0.04 |

| Co | 0.04 | 0.04 | 0.04 | 0.04 |

| N | 0.041 | 0.019 | 0.048 | 0.020 |

| FN*3 | 12 | 9 | 15 | 11 |

| *1 Para un proceso de una sola capa o capa inferior en un proceso de capas múltiples. *2 Tamaño del fleje disponible: 0.4 mm de grosor × 25, 50, y 75 mm de ancho. *3 Por diagrama de WRC. |

||||

| Proceso | SMAW | GTAW | ||

|---|---|---|---|---|

| Designación comercial*2 |

NC-39L | NC-38L | TG-S309L | TG-S308L |

| Clase AWS. |

A5.4 E309L-16 |

A5.4 E308L-16 |

A5.9 EQ309L |

A5.9 EQ308L |

| Polarity | DCEP o AC |

DCEP o AC |

DCEP | DCEP |

| C (%) | 0.023 | 0.029 | 0.012 | 0.007 |

| Si | 0.51 | 0.20 | 0.41 | 0.36 |

| Mn | 1.56 | 1.44 | 1.74 | 1.91 |

| P | 0.021 | 0.019 | 0.009 | 0.016 |

| S | 0.003 | 0.004 | 0.003 | 0.003 |

| Cu | 0.03 | 0.03 | 0.02 | 0.02 |

| Ni | 12.46 | 10.24 | 12.29 | 10.26 |

| Cr | 23.92 | 20.31 | 23.76 | 19.86 |

| V | 0.05 | 0.05 | 0.05 | 0.05 |

| Co | 0.04 | 0.04 | 0.05 | 0.02 |

| N | 0.053 | 0.050 | 0.048 | 0.043 |

| FN*1 | 16 | 8 | 14 | 9 |

| *1 Por diagrama de WRC. | ||||

| Proceso | SMAW | GTAW |

|---|---|---|

| Designación comercial*2 | NI-C703D | TG-S70NCb |

| Clase AWS. | A5.11 ENiCrFe-3 | A5.14 ERNiCr-3 |

| Polarity | DCEP | DCEP |

| C (%) | 0.06 | 0.02 |

| Si | 0.34 | 0.18 |

| Mn | 6.55 | 2.93 |

| P | 0.004 | 0.001 |

| S | 0.003 | 0.002 |

| Ni | 69.40 | 71.64 |

| Cr | 13.21 | 20.20 |

| Nb+Ta | 2.00 | 2.33 |

| Fe | 7.90 | 1.50 |

| Ti | 0.01 | 0.55 |

| Co | 0.03 | 0.02 |

| 0.2%YS (MPa) | 360 | 370 |

| TS (MPa) | 620 | 680 |

| El (%) | 45 | 40 |

| IV a –196°C (J) | 110 | 150 |

Los recipientes a presión del reactor requieren una técnica

de sistema integrado de manufactura en el cual los metales

base se combinen con los insumos de soldadura de alta y

consistente calidad.

Referencias:

[1] Kobe Steel: Reporte Técnico de Soldadura, Vol.49 2009-4.

[2] Kobe Steel: Soldadura de Equipo de Energía Nuclear, 1990.

PRODUCTOS

- Productos Principales

- Consumibles de Soldadura

- Robots de soldadura de arco

- Segmentos Industriales - Materiales Recomendados

- Manual de soldadura Vista rápida

- Vista rápida del producto e ítems destacados

- para acero resistente al calor

- para acero inoxidable

- de baja temperatura

- Características principales del producto

- Catálogos

- Técnica Destacada

- Certificación

- SDS ※English Only

- ARCMAN

- Robot de Soldadura

- Software