- PÁGINA PRINCIPAL >

- PRODUCTOS >

- Técnica Destacada >

- Vol.8: Aplicaciones Típicas de los Sistemas Robot de Soldadura ARCMAN™ para Maquinarias de Construcción >

Técnica Destacada Vol.8

Aplicaciones Típicas de los Sistemas Robot de Soldadura ARCMAN™ para Maquinarias de Construcción

Introducción

Un artículo en la edición anterior introdujo brevemente el negocio de sistemas de soldadura de Kobelco y describió las fuentes de alimentación de soldadura por arco de la serie ARCMAN ™, así mismo las fuentes de alimentación de soldadura por arco de la serie SENSARC ™, las cuales configuran el sistema robot de soldadura centrándose en los últimos modelos y sus características. Los robots populares de la serie ARCMAN ™ son utilizados principalmente por los clientes en los campos de soldadura de placas pesadas y medianas tales como maquinaria de construcción, edificios de estructura de acero, puentes y vagones de ferrocarril. La presente edición se centrará en cómo la serie ARCMAN ™ ha sido típicamente empleada por los fabricantes de maquinaria de construcción.

La necesidad de robots de soldadura en la fabricación de maquinaria de construcción

En el campo de la soldadura de placas pesadas y medianas, el uso de robots de soldadura ha progresado muchísimo en la fabricación de maquinaria de construcción. La razón principal de este progreso se puede atribuir a la baja mezcla y el alto volumen de producción en la fabricación de maquinaria de construcción en comparación con otros campos. Además, la tasa de consumo de los insumos de soldadura necesarios para la fabricación de maquinaria de construcción es aproximadamente tan alta como 1% en peso. Es decir, una excavadora hidráulica de clase 20-MT (Fig. 1), la cual es producida en el volumen más alto, requiere alrededor de 200kg de insumos de soldadura por cada unidad. Debido al gran consumo de insumos de soldadura, además de la necesidad de calidad y robots de soldadura consistentes, que tienen de dos a tres veces la capacidad de soldadores humanos, han ido ganando favor en el campo de la maquinaria de construcción.

Requisitos para la soldadura de maquinaria de construcción

Las piezas de trabajo para maquinaria de construcción tienen un número de características particulares; por lo tanto, el robot de soldadura debe ser capaz de trabajar dentro de un conjunto particular de limitaciones, de la manera siguiente:

(1) Las formas complejas de las piezas de trabajo requieren soldadura de ranura y soldadura de múltiples capas.

(2) La soldadura plana se utiliza a menudo para obtener una alta eficacia de la soldadura, una mejor penetración, y una apariencia del cordón más suave. Por lo tanto, la pieza de trabajo debe fijarse en un posicionador para colocarlo en la posición más adecuada para la soldadura plana.

(3) Las grandes piezas de trabajo requieren muchas horas de producción para finalizar y muchas cuentas de soldadura para cantidades significativas de los tiempos de producción. Para reducir el tiempo dedicado a la soldadura, los procesos que ofrecen altas tasas de deposición, tales como la soldadura por arco en tándem, son favorables.

Fig. 1: la excavadora hidráulica de clase A20-MT necesita alrededor de 200kg de insumos de soldadura para poder funcionar.

Empleando soldadura robotizada para el componente "brazo" de una excavadora hidráulica

La soldadura de los brazos de la excavadora hidráulica proporciona un buen ejemplo de cómo se aplica el modelo más vendido de Kobelco, "ARCMAN ™-MP", en la fabricación de maquinaria de construcción. Mediante el empleo de este sistema de soldadura, el tiempo de ciclo de soldadura puede ser reducido y la calidad de soldadura puede ser mejorada. A continuación se presentarán las características de este sistema.

Fig. 2: El sistema robot doble reduce el tiempo de producción debido a las operaciones simultáneas.

Robots dobles

Con este sistema, dos robots sueldan una pieza de trabajo al mismo tiempo como se muestra en la Fig. 2, acortando así las horas de producción. Con el fin de maximizar el efecto de la soldadura robot doble, cada robot es responsable de la soldadura de las partes predeterminadas de la pieza de trabajo de manera que van a terminar en cantidades más o menos iguales de tiempo.

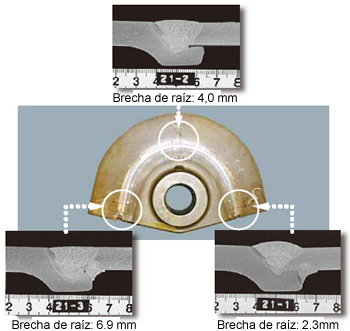

Función de seguimiento del grosor de la ranura

Utilizando un detector de arco para medir el grosor de la ranura durante la soldadura, esta función corrige secuencialmente la velocidad de soldadura y las condiciones de tejido de acuerdo con las medidas del grosor de la ranura. Con esta función, las soldaduras pueden ser producidas con una altura uniforme y una penetración suficiente de cordón, incluso en piezas de trabajo con diversas anchuras de ranura.

Fig. 3: La parte de un componente del brazo presenta una

apariencia de soldadura uniforme (centro); tres macro

estructuras de cortes transversales (superior e inferior)

muestran una penetración suficiente.

La Fig. 3 muestra los resultados de las pruebas de las soldaduras producidas con las funciones de seguimiento del grosor de ranura y soldadura de múltiples pasadas. La forma de la ranura era de 50ºV. El ancho de la ranura varió cuando cambió la brecha de raíz antes de la soldadura a lo largo del eje de soldadura: 2.3 mm al inicio, 4 mm en el centro, y 6.9 mm en el extremo. La soldadura se completó con tres capas. La capa final de soldadura se llevó a cabo de acuerdo con el modo secuencial establecido por la enseñanza original, independientemente de las mediciones del grosor de la ranura. Por consiguiente, las pruebas muestran que en las piezas de trabajo con diversos grosores de ranura, las soldaduras de múltiples capas se pueden conseguir con una penetración suficiente y una altura de refuerzo prácticamente uniforme. Es importante destacar que la capa final de las soldaduras exhibió un grosor de ranura normal independientemente de la fluctuación en el grosor de la ranura.

Función cambiante para los parámetros de herramientas y soldadura

La mayoría de las líneas de soldadura de una pieza de trabajo se pueden soldar con una extensión de alambre y gas de protección. Sin embargo, para una junta de ranura biselada simple y profunda alrededor de una parte jefe, la extensión de alambre debe estar conectada para alargarse con el fin de evitar la interferencia entre soplete y pieza de trabajo, ampliando así el rango de aplicación para la soldadura robotizada de la pieza de trabajo.

El uso de un sistema de soldadura en tándem para los "booms" de excavadoras hidráulicas

Un sistema de soldadura en tándem puede reducir el tiempo de ciclo de soldadura y minimizar el número de sistemas para ser instalado; tales beneficios llevan a muchos fabricantes en el campo de la maquinaria de construcción a emplear tales sistemas. Aquí se presenta un ejemplo de un sistema de soldadura en tándem de Kobelco que se combina con el ARCMAN ™-SR, un robot de soldadura compacto que puede ser configurado fácilmente de cabeza con el fin de maximizar las capacidades de soldadura robotizada. En este sistema, el deslizador y el posicionador están integrados, reduciendo la huella del sistema, y el posicionador está equipado con un eje de arriba-abajo, lo que mejora la operabilidad al fijar una pieza de trabajo. La Fig. 4 muestra este sistema en funcionamiento.

Fig. 4: ARCMAN ™-SR (suspendido de cabeza) en funcionamiento sobre el "boom" en posición inclinada.

Alta eficiencia a través de la soldadura tándem

Utilizando el girador/inclinador del posicionador, el sistema tándem permite que todas las juntas que se suelden en posición plana, lo que maximiza la eficiencia y proporciona una buena penetración y buen acabado del cordón de soldadura. La soldadura tándem de arco, puede reducir el tiempo de soldadura convencional de arco simple, en un 30 a 50 %. Este sistema de soldadura tándem de arco, es capaz de obtener aumento en la velocidad de soldadura, así como también un mejores cordones de soldadura, gracias a sus dos electrodos, con la técnica de soldadura de un solo ciclo. La figura 5 muestra la apariencia del cordon de soldadura y un corte seccional de la macroestructura de la soldadura en arco simple y arco tándem, en condiciones típcas de soldadura, para soldadura de filete plano con una longitud de pierna de 9mm. Como se muestra en la figura, la velocidad de la soldadura de arco tándem puede ser cerca de 2 veces (1.75 veces) más que la soldadura convencional de arco simple.

| Condiciones de soldadura | Apariencia del cordón | macro estructura de sección transversal |

|

|---|---|---|---|

| Soldadura simple |

▪ Amperaje: 380A ▪ Velocidad del transporte: 40 cm/min |

|

|

| Soldadura en tándem |

▪ Amperaje: Conductor: 340A Colgante: 320A ▪ Velocidad de transporte: 70 cm/min |

|

|

Soldadura tándem con Ultra-baja salpicadura

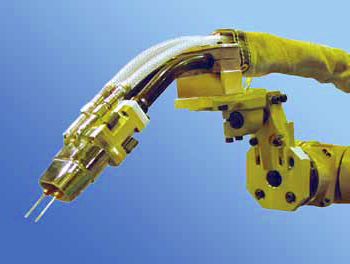

Fig. 6: El soplete compacto integrado en tándem ofrece un acceso más fácil en un espacio reducido y previene que el cable de soldadura se enrede alrededor de la muñeca del robot.

Para mejorar la estabilidad del arco, además de reducir las salpicaduras, es aplicada la soldadura de pulso, en la cual, las corrientes del pico y la base están sincronizadas entre los cables de entrada y salida mediante un control especial de salida de la soldadura. Mediante este control de salida, el nuevo sistema permite reducir las salpicaduras al impresionante 70%, además de producir partículas más pequeñas que los sistemas convencionales.

Soplete tándem compacto integrado con mayores aplicaciones

Como se muestra en la figura 6, este sistema utiliza un soplete tándem compacto integrado, que puede acceder fácilmente a las líneas de soldadura en el área confinada de una pieza y evita que los cables del soplete se enreden alrededor del brazo del robot. Este soplete tándem integrado, permite al robot abordar una amplia gama de aplicaciones mayor que los robots equipados con un soplete tándem convencional.

Calidad de soldadura mejorada con función de detección de arco doble (seguimiento del alambre colgante)

Con el fin de obtener soldaduras de alta calidad en la soldadura por arco en tándem, los alambres conductores y colgantes deben seguir con precisión la línea de soldadura. Si uno de los dos alambres se desvía de la línea de soldadura, la soldadura podría contener defectos tales como penetración insuficiente. Incluso cuando la enseñanza es llevada a cabo con precisión sobre una pieza de trabajo de placa pesada o mediana, los alambres de soldadura pueden desviarse de la línea de soldadura debido a errores de procesamiento de la pieza de trabajo, distorsión térmica, o por la curvatura del alambre de soldadura. La detección de arco es una forma de superar este problema. Sin embargo, los detectores de arco convencionales son efectivos sólo cuando las cantidades de desviación tanto de los alambres conductores como de los colgantes de la línea de soldadura son casi los mismos. No obstante, en la producción, la falta de precisión de entrada de la línea de seguimiento del alambre colgante en la memoria durante la operación de enseñanza o una curvatura en el alambre colgante puede hacer que el alambre conductor y el alambre colgante se desvíen a diferentes grados. Tales desviaciones del alambre colgante pueden causar imperfecciones de soldadura ya que los detectores de arco convencionales no pueden detectar la desviación de este tipo de alambre.

Para resolver este problema, Kobe Steel ha desarrollado un "detector de arco doble" único que puede detectar el alambre colgante. Los resultados de la prueba del detector de arco doble demuestran su excelente desempeño en la soldadura en tándem con el alambre colgante desviándose por 5 mm de la línea de soldadura. Las condiciones principales de soldadura fueron las siguientes:

▪ Soldadura en ángulo horizontal con una longitud de pierna de 8 mm

▪ Corriente de soldadura: 320A para el alambre conductor; 270A para el alambre colgante

▪ Velocidad de soldadura: 72 cm/min.

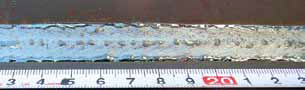

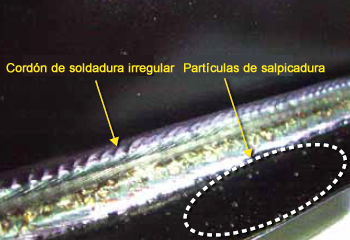

La Fig. 7 muestra el resultado de la prueba obtenido en la soldadura en tándem con un detector de arco convencional (sin la detección del arco colgante). Como se muestra en la figura, la desviación del alambre colgante causó un gran corte sesgado sobre la placa Web. Además, las grandes partículas de salpicaduras se pueden observar sobre la placa, afectando muchísimo más a la calidad de la soldadura.

Fig. 7: Apariencia del cordón de soldadura en la soldadura

por arco en tándem con un detector de arco convencional.

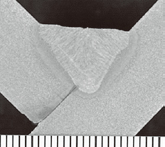

Fig. 8: la apariencia del cordón de soldadura en la soldadura por arco en tándem con un detector de arco doble.

En contraste, la Fig. 8 muestra el resultado de una prueba llevada a cabo bajo las mismas condiciones que la anterior pero con un detector de arco doble que podría detectar la desviación del alambre colgante y enviar los datos al controlador para corregir inmediatamente la pista de alambre, lo que resulta en una buena apariencia del cordón de soldadura libre de defectos.

El detector de arco doble también fue probado en un caso en el que tanto los alambres conductores como los colgantes se desvían de la línea de soldadura (como se muestra en la Fig. 9). Los resultados muestran que tanto los alambres conductores como los colgantes realizaron un correcto seguimiento de la línea de soldadura y produjeron una soldadura de calidad aceptable como se muestra en la Tabla 1.

Fig. 9: Desviación de la línea de soldadura real para probar

el rendimiento del detector de arco doble.

| Tipo de soldadura |

Longitud de pierna |

Corriente de soldadura |

Velocidad de soldadura |

Resultados de soldadura |

|---|---|---|---|---|

| Filete plano | 8 mm | Conductor: 400A Colgante: 350A |

80cm/min | Bien |

| Filete horizontal |

8 mm | Conductor: 350A Colgante: 300A |

75cm/min | Bien |

| Filete plano | 6 mm | Conductor: 350A Colgante: 300A |

90cm/min | Bien |

Posdata

Tal como se describe en este artículo, la soldadura de los brazos y booms de la excavadora son dos aplicaciones comunes de los sistemas de soldadura robot empleados en el campo de la maquinaria de construcción. Como proveedor de sistemas de soldadura robot a los fabricantes de maquinaria de construcción (entre otras áreas), el objetivo de Kobe Steel es acortar el tiempo del ciclo de soldadura y mejorar la calidad de la soldadura mediante el desarrollo de robots con mejores resultados cada vez y la propuesta de las mejores soluciones para nuestros clientes. En la próxima edición, tenemos previsto introducir sistemas robóticos utilizados para soldar placas pesadas y medianas en otros campos como la industria de vagones de ferrocarril.

Kobe Steel sigue comprometido en ayudar a los clientes a mejorar el rendimiento global de fabricación a través de la operación de los sistemas de soldadura Kobelco instalados en sus sitios de fabricación. Nuestro compromiso en conjunto con nuestras relaciones de trabajo efectivas debenconducir a una excelente satisfacción del cliente. Por lo tanto, cuando los robots experimentan averías de corta duración repetitivas durante el funcionamiento, o causan defectos de soldadura que degradan la consistencia de la producción, las causas deben ser adecuadamente analizadas y la operación de la enseñanza debe ser mejorada. En el próximo número hablaremos sobre las medidas tomadas por Kobe Steel para que podamos vivir de acuerdo con sus expectativas.

PRODUCTOS

- Productos Principales

- Consumibles de Soldadura

- Robots de soldadura de arco

- Segmentos Industriales - Materiales Recomendados

- Manual de soldadura Vista rápida

- Vista rápida del producto e ítems destacados

- para acero resistente al calor

- para acero inoxidable

- de baja temperatura

- Características principales del producto

- Catálogos

- Técnica Destacada

- Certificación

- SDS ※English Only

- ARCMAN

- Robot de Soldadura

- Software