- PÁGINA PRINCIPAL >

- PRODUCTOS >

- Técnica Destacada >

- Vol.10: Soluciones totales de soldadura: Integrando tecnologías completas de Kobelco >

Técnica Destacada Vol.10

Soluciones totales de soldadura: Integrando tecnologías completas de Kobelco

1 Prefacio

Una solución es una acción o capacidad para resolver problemas. Cuando se trata de una solución de soldadura, significa resolver los problemas de soldadura de los clientes. En el curso de solucionar problemas y atender sus requerimientos, Kobe Steel Ltd ha sido capaz de desarrollar su alta gama de consumibles de soldadura, sistemas robotizados de soldadura, tanto como fuentes de poder para soldadura y procesos para ésta. La base de todas las soluciones de soldadura surge de las necesidades del usuario, como se muestra en la Figura 1.

En el pasado, sin embargo, un consumible de soldadura o un sistema robotizado de soldadura fue considerado como el punto cumbre del desarrollo de productos de soldadura, y dependería del cliente combinar un producto final con otro. La solución total de soldadura como se visiona en Kobe Steel, busca definir el procedimiento entero de soldadura, emparejando el proceso de soldado con los recursos apropiados de soldadura, gas de protección y fuente de poder. Al final, el objetivo es elevar la calidad de estructuras soldadas por medio de la mejora de la eficiencia del procedimiento de soldadura y la reducción de costos (figura 2)

Kobe Steel es una de las pocas compañías en el mundo que desarrolla y manufactura productos de soldadura, sistemas robotizados de soldadura y fuentes de poder. Esto permite que Kobe Steel ofrezca sus recursos originales de soldadura, en combinación con los procedimientos de soldadura más apropiados. En esta edición especial de Soldadura Kobelco Hoy, deseamos presentar tres soluciones totales de soldadura: procesos MX - MIG, J-solution y corriente de soldadura D1ultra alta Mag.

Figura 1: el Ciclo de solución de soldadura

Figura 2: Diagrama de solución y sus factores relacionados con el

procedimiento de soldadura

2 Proceso MX-MIG

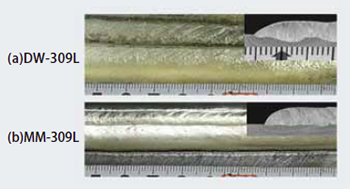

| Figura 3: Apariencia de la línea de soldadura Figura | Figura 4: Macro estructura |

MX-MIG es una solución total de soldadura, que combina el proceso de soldadura MIG con gas puro de protección Ar, cable de centro de flujo (FCW), además de una no costosa fuente de energía estándar de soldadura. El gas de protección Ar puede reducir el contenido de C en la soldadura metálica, reducir el humo y el derramamiento, y permite una baja dilución de la soldadura, debido a una penetración superficial, mientras MM-309L ésta especialmente diseñada para mantener un monto apropiado de oxigeno en el baño de fusión.

El producto estelar de Soldadura Kobelco Hoy, No. 16-2 presentando MX-MIG como un proceso para soldadura automotriz, en la cual MM-1S FCW para aceros de carbón en general, es usada para uniones de soldadura de filete en placas de acero. Este artículo explica el mismo proceso para aceros inoxidables.

MM-309L es 309L FCW para el proceso MX-MIG. Por medio del ajuste del flujo, MM-309L está diseñada para mejorar la línea de soldadura en el área de unión, lo cual puede ser problemático con gas Ar puro. (Ver figura 3 y figura 4)

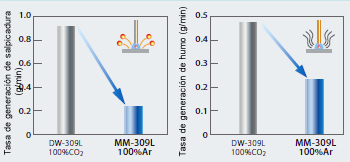

| Figura 5: Tasa de generación de salpicadura | Figura 6: Tasa de emisión de humo |

2-1. Tasa de generación de humo y salpicadura

Como se ve en la figura 5 y figura 6, MM-309L reduce las salpicaduras a un tercio o menos y la emisión de humo en la mitad comparado con la DW-309L convencional.

2-2. Química y propiedades mecánicas

Las propiedades de la química y mecánicas de todo el metal depositado de MM-309L, se muestran en las tablas 1 y 2 respectivamente.

| C | Si | Mn | P | S | Ni | Cr | Mo | NW*1 |

|---|---|---|---|---|---|---|---|---|

| 0.02 | 0.77 | 1.23 | 0.013 | 0.002 | 13.7 | 24.5 | 0.02 | 17.7 |

| Nota: *1 FNW: Contenido de Ferrita de acuerdo al diagrama de WRC | ||||||||

| 0.2%PS | TS | EI | vE(-20℃ ) | vE(-196℃) |

|---|---|---|---|---|

| 427MPa | 563MPa | 36% | 40J | 21J |

2-3. Bajo diluimiento de una capa de soldadura

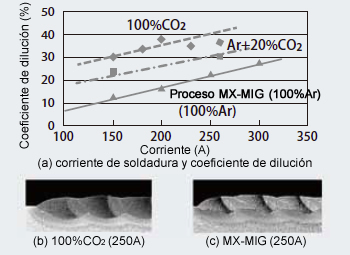

Figura 7: Forma de la penetración y el coeficiente de dilución de la base metálica

El gas Ar puro usado para el proceso MX-MIG incrementa el rango de arco y reduce la densidad de energía sobre la superficie del baño de fusión de la soldadura, así permite una penetración superficial de la base de metal, como se muestra en la figura 7(c). La figura 7(a) muestra la influencia del gas de protección y la corriente de soldadura sobre el coeficiente de dilución de la base metálica. El coeficiente de dilución de la base metálica del proceso MX-MIG está debajo del 20% a 200A y debajo del 30% a 300A

Está claro que el proceso MX-MIG permite una dilución baja de la soldadura, aun con alta corriente/alta deposición de soldadura y así reduce el numero de pasadas y tiempo de trabajo.

2-4. Soldadura por superposición

Este tipo de soldadura fue llevada a cabo con DW-309L y MM309L, usando una velocidad de soldadura de 30 cm/min para tres pasadas en una capa y mediante el cambio de corriente de soldadura como se muestra en la tabla 3. Esta muestra que las químicas de ambas la de la soldadura de metal fundido y la primera capa son equivalentes a esas de aceros inoxidables 308L, aún hasta 250A.

MM-309L resultado de una penetración superficial de la base metálica (como se muestra en la figura 8 (b)) y también con una excelente apariencia de la línea de soldadura y remoción de irregularidades.

| Nombre del producto |

Corriente de soldadura |

C | Si | Mn | Ni | Cr | N | FNS*1 |

|---|---|---|---|---|---|---|---|---|

| DW- 309L |

150A | 0.06 | 0.62 | 1.26 | 9.1 | 17.7 | 0.021 | 3.0 |

| 200A | 0.06 | 0.57 | 1.28 | 8.8 | 17.3 | 0.019 | 2.3 | |

| 250A | 0.06 | 0.53 | 1.31 | 8.7 | 17.2 | 0.020 | 1.1 | |

| 300A | 0.07 | 0.50 | 1.26 | 8.6 | 16.9 | 0.019 | 1.0 | |

| MM- 309L |

200A | 0.03 | 0.74 | 1.19 | 12.4 | 22.2 | 0.021 | 9.5 |

| 250A | 0.04 | 0.71 | 1.21 | 11.2 | 20.2 | 0.019 | 6.9 | |

| 300A | 0.05 | 0.69 | 1.22 | 10.5 | 18.7 | 0.019 | 3.6 | |

| Nota: *1 FNS: Contenido de Ferrita de acuerdo al diagrama de Schaeffer | ||||||||

Figura 8: Apariencia de la línea de soldadura y forma de la penetración

Figura 9: Cambio de la micro estructura de metal de soldadura por superposición

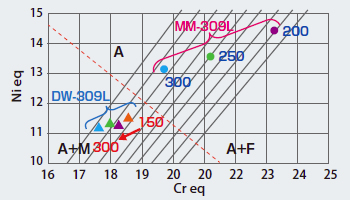

La figura 9 es un diagrama DeLong, basado en la tabla 3. En caso del DW309L, los cuatro resultados, indican una micro estructura austentica y martensitica mezclada (A+M) que podría rajarse en la zona endurecida. Por otro lado, todos los resultados obtenidos con MM309L, muestran una estructura austentica y ferritica mixta (A+F) que permitiría una soldadura de alta corriente. Al usar MM309L para una soldadura por superposición, se puede soldar una capa primero con una tasa de corriente alta como de 300A, mientras se eleva la eficiencia de soldadura a 1.6 veces más, comparada con el proceso convencional que aplica una corriente baja menor a 200A.

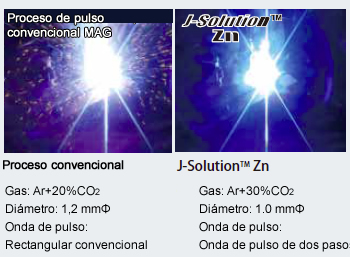

3 J-Solution™ Zn

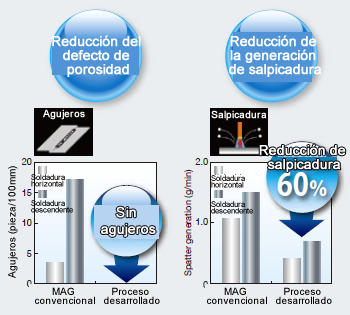

Para evitar el oxido en los automóviles, los fabricantes utilizan acero galvanizado. Desafortunadamente la pobre soldabilidad de las hojas de acero galvanizado es bastante conocida. El zinc (zn), que cubre la superficie de la hoja, se evapora durante la soldadura, causando defectos de porosidad (hoyos en la superficie del metal de soldadura) y agujeros (defectos dentro de los metales de soldadura). Además de otro punto débil, es el incremento de salpicaduras porque el gas de Zn produce gotas y un baño de fusión de soldadura por sí mismo.

Para mejorar la soldabilidad, la última tecnología para visualizar fue usada para examinar el mecanismo de la generación de gas de Zn. Como resultado, Kobe Steel y Daihen han desarrollado juntos una solución que involucra el nuevo cable sólido de Kobe Steel y el control de onda de corriente de Daihen y también un nuevo tipo de gas de protección llamado J-solution tm Zn, este proceso resiste la porosidad y reduce la salpicadura.

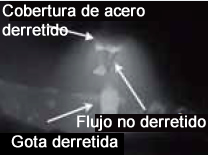

3-1. Mecanismo de generación de gas de Zn

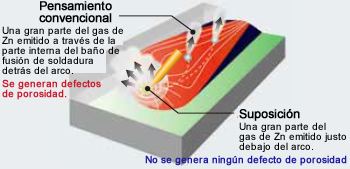

Se asume que el gas Zn puede generar agujeros y picaduras, si este es emitido dentro del baño de fusión de soldadura, justo detrás del arco, pero no si se evapora si se emite desde justo debajo del arco. La figura 10, indica el pensamiento convencional y la Suposición sobre esto.

Figura 10: Como se generan los defectos de porosidad

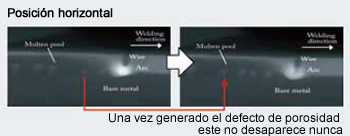

Esta Suposición se ha estudiado recientemente por medio de la observación de una imagen en movimiento del comportamiento de Zn en el baño de fusión del metal derretido durante la soldadura. Una cámara de alta velocidad de transmisión de rayos X, que fue usada bajo la cooperación del instituto de investigación y soldadura de la Universidad de Osaka, probó que la suposición era correcta. Como se muestra en la figura 11, el gas de Zn que quedaba en el baño de fusión del metal derretido, en lugar de evaporarse desde debajo del arco, causaba defectos de porosidad. Por otro lado, cuando el gas de Zn se evaporaba ampliamente desde debajo del arco, los defectos por porosidad no se generaban en lo absoluto.

Figura 11: Comportamiento del defecto de porosidad, observado a través de fotografías de rayos X

Cuando el gas de Zn se evapora justo debajo del arco, no se forman burbujas en el baño de fusión del metal derretido y los defectos de porosidad se evitan. De acuerdo a esto es claro ahora que el monto de presión aplicado al charco de metal derretido debajo del arco es el factor dominante que permite que el gas de Zn se evapore rápidamente, mejoría de la resistencia a la porosidad

3-2. Mejoría de la resistencia a la porosidad

Como se explica, quitar la presión del baño de fusión del metal, justo debajo del arco, es esencial para mejorar la resistencia a la porosidad. Para poder aprender cómo hacer esto mas efectivamente, los tres elementos de la soldadura de arco protegido por gas -consumibles de soldadura, gas de protección y fuente de poder de soldadura- fueron examinados y los resultados incorporados dentro de la J-solution Tm Zn, lo cual reduce la porosidad significativamente .

3-2-1. Cable sólido FAMILIARC™ MIX-Zn

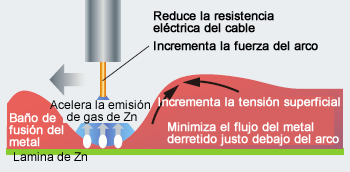

Figura 12: Factores que influencian en la disminución de la presión del baño de fusión del metal

Para poder ejercer suficiente presión sobre el baño de fusión del metal justo debajo del arco, éste flujo justo debajo del arco debe ser minimizado. Los factores que influencian éste flujo, son la tensión superficial del baño de fusión del metal y la fuerza del arco. (Ver figura 12). Para la J-solution™ Zn, la tensión superficial del baño de fusión del metal fue incrementado a través de la reformulación de la química del cable de soldadura, y la fuerza del arco fue aumentado a través de la minimización de la resistencia eléctrica del cable de soldadura, así la soldadura de alta corriente, que mantiene la tasa de derretimiento del cable, se vuelve posible.

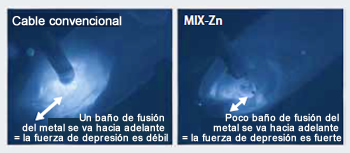

Figura 13: Forma del baño de fusión del metal (posición

plana de soldadura con un electrodo inclinado a 30°)

Cable de soldadura MIX-Zn fue desarrollado para optimizar la tensión superficial, así como también para aplicar una corriente mayor, con el mismo monto de deposición, a través de la reducción de la resistencia eléctrica del cable.

Las fotos en la figura 13 de charcos de metal derretido justo debajo del arco con cable sólido convencional y MIX-Zn, muestran que MIX-Zn, quita la presión del baño de fusión del metal y evita que la gravedad pueda moverlo hacia adelante.

3-2-2. Gas de protección

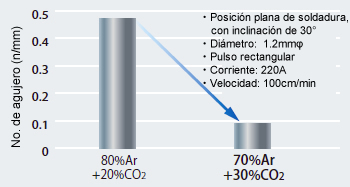

Figura 14: Efecto de la composición del gas de protección contra la resistencia a la porosidad

Mientras que en la soldadura MAG de pulso, se aplica gas Ar+20%CO2, el cual reduce el salpicadura a través de la transferencia de spray, el proceso J-solution™ Zn ha adoptado el gas Ar+20%CO2, porque su efecto de fuerza del arco que permite la tensión en la superficie del baño de fusión del metal es mantenido mientras que también mantiene el salpicadura baja. El simple incremento del 10% de gas CO2, tiene un efecto importante en la resistencia a la porosidad, como se ve en la figura 14.

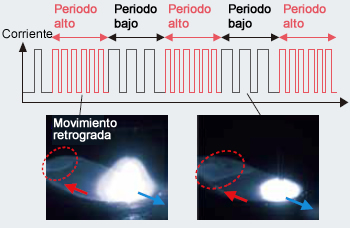

Figura 15: Teoría de la función de onda de pulso

3-2-3. Función de onda de pulso

La onda de pulso de frecuencia-super impuesta (función de onda de pulso), se aplica ya sea para fortalecer o debilitar la fuerza del arco, como se ve en la figura 15. El cambio periódico de corriente produce una onda de pulso que mueve el baño de fusión del metal de adelante hacia atrás, lo cual permite que el gas de Zn sea emitido mientras que el baño de fusión del metal se hace más delgado.

3-3. Reducción de la salpicadura

En teoría, la aplicación de Ar+30%CO2, tanto como en las emisiones de gas de Zn, pueden empeorar la generación de salpicadura. Sin embargo, la intensidad de la generación de salpicadura, depende de la velocidad y estabilidad de las gotas de derretidas, mientras se despegan de la punta del cable. Hay dos métodos que pueden mantener la salpicadura a un mínimo.

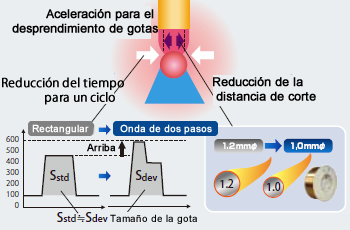

Figura 16: Método de reducción de salpicadura

3-3-1. Fuente de poder de soldadura DP400R

El primer método para la remoción de gotas del extremo del cable, es producir un efecto de pulso electro-magnético manteniendo la corriente de soldadura. Como se muestra en la figura 16, se aplica un control de onda de pulso de dos pasos. El primero pico de corriente se establece alto para encoger la gota, mientras el segundo pico de corriente, establecido bajo, hace que este se desprenda lentamente del extremo del cable, resultando en la transferencia estable de gotas pequeñas.

Figura 17: efecto de la reducción de salpicadura

3-3-2. Cable de diámetro delgado

El segundo método para la remoción de gotas del extremo del cable, es utilizar un cable de 1.0mm en vez del convencional de 1.2mm. En cuanto a la eficiencia, el diámetro de 1.0mm es suficiente para una velocidad de soldadura menor a 120cm/min, el cual es común en soldadura de hojas acero galvanizado de hasta 3mm de espesor. La figura 17, claramente muestra la reducción de la salpicadura con el cable de diámetro más delgado.

Figura 18: Efecto de J-Solution™ Zn

En resumen, J-solution™ Zn representa un nuevo concepto en los procedimientos de soldadura y ambos mejoran la resistencia a la porosidad y reducen la salpicadura. Mientras que ambas procedimientos puedan parecer incompatibles en un método convencional (es decir, reducir la porosidad podría incrementar la salpicadura) la combinación de 1.0mm MIX-Zn, químicamente formulado para laminas de acero galvanizado, pulso digital DP400R, con un nuevo de software y parámetro agregado, y gas de protección Ar+30%CO2 permite que ambos problemas se resuelvan juntos.

Si se cambia la composición del gas a Ar+30% CO2 o el diámetro del cable a 1.0mm no es fácil, MIX-GZn está disponible con gas Ar+20%CO2. Mientras los excelentes resultados, como los descritos anteriormente no se puede esperar, los resultados serán mucho mejores que los obtenidos a través del procedimiento convencional.

4 Proceso de soldadura MAG de corriente ultra alta

Figura 19: Diagrama esquemático del proceso de corriente

ultra alta MAG.

Combinado con FCW y dos fuentes de poder, la soldadura MAG de corriente ultra alta, brinda una solución total de soldadura para soldadura en placas de grosor medio. El proceso fue introducido como el producto estelar de Soldadura Kobelco Hoy, No 16-3. Aquí analizamos la estabilidad del arco con una corriente de soldadura mayor a 500A y se describe las especificaciones del sistema y los resultados del test de soldadura de placas conjuntas. Un diagrama y especificaciones se muestran en la figura 19 y tabla 4, respectivamente.

| Manipulador | ARCMAN™ MP | |

|---|---|---|

| Fuente de poder SENSARC™ AB500 Sistema paralelo |

Salida de corriente tasada | 700A |

| Rango de uso | 100% | |

| Carga de voltaje | 55V | |

| Tasa de alimentación de cable | Max. 30.0m/min | |

| Antorcha de soldadura RTW601 |

Corriente tasada | 600A |

| Rango de uso | 100% | |

| Método de enfriamiento | Agua | |

| Cable de soldadura | Nombre del producto | MX-A100D |

| Diámetro | 1.4mmΦ | |

| Tasa de deposición | Max. 300g/min | |

| Gas de protección | Ar+20%CO2 | |

4-1. FAMILIARC™ MX-A100D

Figura 20: transferencia de gota

En la soldadura MAG con corriente alta convencional con cable sólido, rotar la transferencia de la gota puede causar salpicadura severa. En contraste, MX-A100D FCW minimiza la salpicadura, porque la cobertura externa se derrite primero y el flujo interno permanece en un estado columnar, la transferencia de spray ocurre al extremo del cable en lugar de una transferencia de rotación (ver figura 20)

| Proceso convencional *1 |

Proceso desarrollado |

||||||

|---|---|---|---|---|---|---|---|

| Capa *2 | 1 | 2 | 3 | 4 | 1 | 2 | 3 |

| Corriente de soldadura (A) |

320 | 360 | 360 | 360 | 530 | 530 | 390 |

| Tasa de deposición (g/min) |

88 | 101 | 101 | 101 | 255 | 255 | 153 |

| Velocidad de soldadura (cm/min) |

32.0 | 28.0 | 24.0 | 19.0 | 48.0 | 37.0 | 25.0 |

| Coeficiente de la eficiencia de soldadura |

1 | 1.8 | |||||

| Nota *1: soldadura MAG con cable sólido (dia.:1.4mmΦ) *2: Una pasada/soldadura por capa 3: Forma de la ranura: 50° V simple, 5mm de espacio de raíz, 16mm de ancho |

|||||||

4-2. SENSARC™ AB500

La fuente de poder AB500, está diseñada para brindar corriente baja periódica controlando la forma de la onda de la corriente de soldadura y el voltaje del arco, dando como resultado un voltaje de arco estable, igual a la longitud del arco aún bajo condiciones de soldadura de alta corriente.

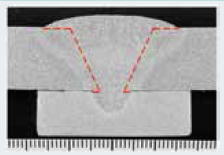

4-3. Propiedades de extremos unidos

Figura 21: Macro estructura

Figura 21: Muestra la macro estructura y la tabla 5, las propiedades de los extremos unidos del proceso convencional y proceso de corriente ultra alta MAG.

Una ventaja adicional de este proceso es la reducción de nitrógeno (N2) en el metal de soldadura, porque el transferencia de spray estable aún con tasas de corriente altas, reduce la intrusión de N2 atmosférico.

5 Posdata

Este artículo ha explorado tres soluciones de soldadura total, que consisten en la combinación dinámica de recursos de soldadura, sistemas de soldadura, gas de protección y fuentes de poder de soldadura. Kobe Steel continuará buscando soluciones a los problemas que obstaculizan a los soldadores y empacando las mejores de las soluciones totales de soldadura de Kobelco.

PRODUCTOS

- Productos Principales

- Consumibles de Soldadura

- Robots de soldadura de arco

- Segmentos Industriales - Materiales Recomendados

- Manual de soldadura Vista rápida

- Vista rápida del producto e ítems destacados

- para acero resistente al calor

- para acero inoxidable

- de baja temperatura

- Características principales del producto

- Catálogos

- Técnica Destacada

- Certificación

- SDS ※English Only

- ARCMAN

- Robot de Soldadura

- Software