- PÁGINA PRINCIPAL >

- PRODUCTOS >

- Técnica Destacada >

- Vol.11: Procesos de soldadura automática de arco con teconlogía de punta, que satisfacen los últimos requerimientos en la construcción de embarcaciones. >

Técnica Destacada Vol.11

Procesos de soldadura automática de arco con teconlogía de punta, que satisfacen los últimos requerimientos en la construcción de embarcaciones.

Una gran variedad de barcos de carga llenan los océanos en gran número. Estos cargueros, cargueros de petróleo y barcos de contenedores deben ser los suficientemente fuertes para viajar con seguridad a través de tifones, climas de temperaturas extremas y mares agresivos que pueden golpear sus cascos con mucha fuerza y presión. Por otro lado, los costos de construcción deben ser controlados para hacer que la misma sea económica. La fabricación con soldadura juega un rol en cuanto a reducir estos costos porque los cargueros son construidos a través de la soldadura de enormes cantidades de acero (35000 MTN o más para un casco de barco con aceros de alta fortaleza -VLCC 300,000 DWT-). Este artículo presenta las tendencias recientes en la construcción de embarcaciones de carga, además de los recursos y procesos de soldadura avanzada que aceros Kobe ha desarrollado para cumplir con los requerimientos de la construcción de embarcaciones.

Requerimientos de una nueva capa de protección y el uso de placas de acero más gruesas.

En años recientes, la especificación internacional para la capa de pintura de protección de los tanques de lastre de graneleros y cargueros de petróleo se ha vuelto más exigente, desde que el estándar de la performance para cubiertas de protección se puso en práctica (PSPC). Específicamente, para cumplir este requerimiento, el sustrato del recubrimiento de las superficies de la soldadura en ángulo debe estar libre de porosidad para asegurar un recubrimiento denso. Si existe alguna porosidad en la superficie de la línea del ángulo de la soldadura después del arenado, esta tiene que ser reparado antes de la pintura. Sin embargo, estos trabajos de reparación a larga escala de ángulos de soldadura son ineficientes y no prácticos. Por lo tanto, es preferible mejorar el proceso de soldadura de ángulo para que las soldaduras sean depositadas a altas velocidades sin porosidad.

De acuerdo con a las reglas de estructuras comunes (CSR) internacionalmente adoptadas, los componentes del casco del barco deben ser diseñados con márgenes más gruesos para evitar la corrosión e incrementar la seguridad. Por lo tanto, las placas más gruesas se están utilizando más frecuentemente, y para unirlas se requiere de soldaduras de ángulos de soldadura más grandes. Por otro lado, el peso del casco necesita ser mantenido tan bajo como sea posible para reducir los costos del viaje por mar; esto se logra a través del uso placas gruesas y delgadas, los cuales tienden a ser unidas por una junta de tope ajustada.

La necesidad de grandes "pero ligeros" barcos de contenedores

A principios de los 1990, el tamaño típico de un barco de contenedores era de más o menos 4000 unidades equivalentes a veinte pies (TEU). Mientras que el transporte de contenedores se ha expandido en conjunto con el desarrollo económico, especialmente en Asia, aún más grandes cargueros de contenedores han sido construidos. Los cargueros de contenedores modernos pueden cargar más de 10000 TEU. Por otro lado, la industria de barcos desea cargueros de contenedores que sean más ligeros en peso, para que puedan llevar carga a través del mar a mayores velocidades. Los cargueros de contenedores tienen cubiertas amplias y abiertas que permiten una carga y descarga eficiente. Sin embargo, este diseño requiere aceros más gruesos para asegurar que los cascos tengan una fuerza estructural adecuada; 50mm o más gruesas placas de acero de clase YP390 y YP460 se prefieren hoy en día y los procesos adecuados de soldadura se han desarrollado.

Los consumibles y recursos de soldadura, así como los procesos adecuados para la construcción de embarcaciones

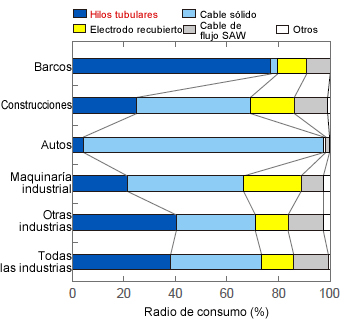

Figura 1: Consumo relativo de recursos de soldadura por la industria de Japón en el 2009.

Como se muestra en la Figura 1, en comparación con otras industrias en Japón, la construcción de barcos tiene el más alto consumo relativo de cables de centro Lux (FCWs). Esto es porque FCW ofrece una mayor tasa de deposición sobre otros tipos de metales de relleno, a partir de ahí se mejora la eficiencia de la soldadura. FCW también ofrece una alta usabilidad en todas las posiciones, los cuales benefician a la fabricación de cascos de barco ya que los mismos constan de grandes componentes con líneas de soldadura plana, vertical, invertida y curva. Ya que las estructuras del casco tienen muchas áreas confinadas que son difíciles de acceder, la soldadura de FCW es común. Los consumibles de soldadura de arco sumergido (SAW) se usan también en un alto radio para la soldadura de un lado de una junta de tope de unas placas de cubiertas grandes.

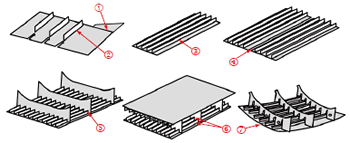

Figura 2: Ensamblajes típicos y líneas de soldadura más

grandes en las etapas de sub ensamblaje y ensamblaje.

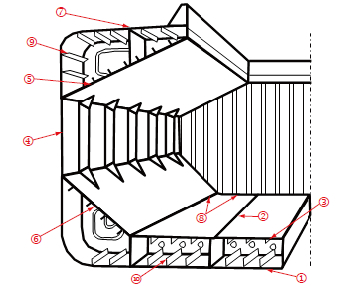

Figura 3: La estructura típica seccional en cruz de un carguero y las líneas de soldadura más grandes en la etapa de levantamiento.

La Figura 2 y la tabla 1 muestran los ensamblajes de soldadura y procedimientos para juntas de soldaduras más grandes en las etapas de sub-ensamblaje y montaje. La Figura 3 y la tabla 2 muestran la estructura seccional de cruce de un carguero y los procedimientos de soldadura típica para juntas de soldadura más grandes la etapa de levantamiento.

| Número de junta |

Etapa de ensamblaje |

Componente, tipo de junta |

Posición de soldadura |

Proceso de soldadura |

FAMILIARC™ consumibles de soldadura | Observaciones | |

|---|---|---|---|---|---|---|---|

| Para acero de grado D |

Para acero de grado E |

||||||

| ① | Sub ensamblaje | Placa plana, junta de tope |

Plano | SAW de doble lado |

US-36/PF-H55E | Automático | |

| ② | Endurecedor, junta de ángulo |

Horizontal | FCAW | ▪MX-200 ▪DW-200 |

▪MX-200E ▪DW-200 |

Soldador portatil | |

| ③ | Ensamblaje | Miembro longitudinal, junta de ángulo |

Horizontal | FCAW | ▪MX-200 ▪MX-200H ▪MX-200HS |

▪MX-200E ▪MX-200H ▪MX-200HS |

Soldador de línea |

| ④ | Placa de panel, junta de tope |

Plano | SAW de un solo lado |

US-36/PF-I55E/PF-I50R | Proceso FCB™ | ||

| US-36/PH-I55E/RF-1 | Proceso RF™ | ||||||

| ⑤ | Ranura/miembro transverso, junta de ángulo |

Horizontal, Vertical |

FCAW | DW-100V | DW-55E | Robótica | |

| ⑥ | Interior de doble fondo, junta de ángulo |

Horizontal, Vertical |

FCAW | DW-100 | DW-55E | Semi automático | |

| ⑦ | Placa curva, junta de tope |

Plano | SAW de un solo lado |

US-36/PF-I52E/FA-B1 | Proceso FAB™ | ||

| FCAW de un solo lado |

DW-100/FB-B3 | DW-55E/FB-B3 | Semi automático | ||||

| Número de junta |

Nombre del bloque, tipo de junta |

Posición de soldadura |

Proceso de soldadura |

FAMILIARC™ consumibles de soldadura | Observaciones | |

|---|---|---|---|---|---|---|

| Para acero de grado D |

Para acero de grado E |

|||||

| ① | Recubierta de fondo, junta de tope |

Plano | FCAW de un solo lado |

DW-100/FB-B3T | DW-55E/FB-B3T | Semi automático |

| ② | Tank top, junta de tope (longitudinal) |

Plano | SAW de un solo lado |

US-36/PF-I52E/RR-2/FA-B1 | Proceso FAB™ | |

| GMAW de un solo lado |

MG-50D/FB-B3 | GMAW automático | ||||

| ③ | Tank top, junta de tope (transverso) |

Plano | FCAW + SAW de un solo lado |

DW-100/FB-B3 + US-36/PF-H55E |

DW-55E/FB-B3 + US-36/PF-H55E |

Semi automático + SAW |

| ④ | Recubierta de lado, junta de tope |

Vertical | EGW | HS-42G o DW-S43G/KL-4 | Automático | |

| FCAW | DW-100V | ― | Semi automático | |||

| ⑤ | Placa inferior del tanque del lado superior, junta de tope |

Plano | FCAW de un solo lado |

DW-100/FB-B3 | DW-55E/FB-B3 | Semi automático |

| ⑥ | Bilge hopper (Bilge parte inferior y unión de loslados de un barco) junta de tope |

Horizontal, Vertical |

FCAW de un solo lado |

DW-100/FB-B3 DW-100V/FB-B3 |

DW-55E/FB-B3 | Semi automático |

| ⑦ | Cubierta superior, junta de tope (transverso) |

Plano | FCAW + SAW de un solo lado |

DW-100/FB-B3 + US-36/PF-H55E |

DW-55E/FB-B3 + US-36/PF-H55E |

FCAW + SAW automático |

| ⑧ | Tank top, junta del ángulo de soldadura | Horizontal | FCAW | MX-200 | MX-200E | Soldador portátil |

| ⑨ | Miembro longitudinal, junta de tope |

Plano | FCAW de un solo lado |

DW-100/FB-B3 | DW-55E/FB-B3 | Semi automático |

| ⑩ | Vertical | FCAW de un solo lado |

DW-100/FB-B3 | DW-55E/FB-B3 | Semi automático | |

Formidables+C70 procesos y consumibles de soldadura

Procesos TRIFARC™

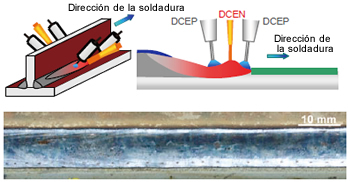

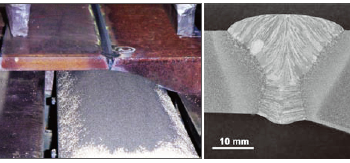

Figura 4:Proceso esquemático TRIFARC™ y apariencia de la línea de soldadura de ángulo típica (cable de soldadura: FAMILIARC™ MX-200HS;1.6 MM, grosor de la placa: 12mm, velocidad de soldadura: 2.0 m/min, mejor grosor del taller μm).

El proceso TRIFARC™ es un proceso de soldadura avanzado de tres electrodos de soldadura de ángulo que fue desarrollado para responder a las necesidades del cliente de mayores velocidades tanto como de alta resistencia a la porosidad en la soldadura de ángulo. Como se muestra en la figura 4, el proceso TRIFARC™ usa tres electrodos, en donde el de en medio lleva corriente DCEN mientras que los demás llevan DCEP. El electrodo de en medio genera un campo magnético no de arco pero especifico cuya dirección es opuesta a esas de los dos otros electrodos. Los campos magnéticos inversos pueden reducir la interferencia del arco entre los electrodos derecho e izquierdo, y así los dos electrodos pueden llevar corrientes de soldadura más elevados y ofrecer mayores tasas de deposición. El efecto magnético de electrodo central puede también estabilizar ambos, la gota de transferencia de los otros dos electrodos y el charco de metal derretido. Este mecanismo permite consistentemente velocidades de soldadura de hasta 2m/min y una excelente resistencia a la porosidad.

Figura 5: El proceso TRIFARC™ en operación en

Sumitomo Heavy Industries Marine & Engineering

Co., Ltd., Japan.

El proceso TRIFARC™ usa un FCW especializado, FAMILIARC™ MX-200HS, lo cual ofrece unas tasas mayores de deposición a la misma corriente de soldadura como se compara con una FCWs tradicional. Un procedimiento nuevo de soldadura que combina este proceso avanzado y consumible resulta en velocidades de soldadura que son 1.2 - 1.5 veces mayores que los procedimientos de soldadura de ángulo convencionales, y la soldadura de reparación es poco probable debido a la excelente resistencia a la porosidad. Este sobresaliente procedimiento de soldadura de ángulo fue primero puesto en práctica por un constructor de barcos líder, en mayo del 2008 (figura 5, arriba) y desde entonces, se ha ido expandiendo a otros astilleros mientras que ganaba gran reputación.

Proceso de Electrodo-Tándem SEGARC™

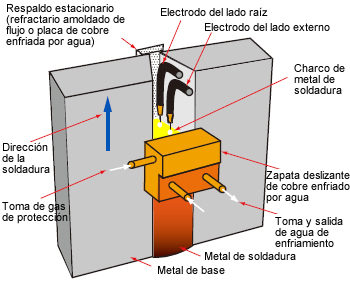

Con el tamaño de los barcos de contenedores que se vuelven más grandes, se requiere placas de acero más gruesas para los componentes del casco donde se concentran grandes presiones: un grosor máximo de 80mm para partes grandes del casco y áreas de placas compuestas de escotillas. Para soldar aceros más gruesos a mayores velocidades de soldadura con mayores tasas de deposición, se ha desarrollado el proceso continuo de electrodo SEGARC™, esta es una soldadura de arco de electro gas de un solo electrodo que ha sido largamente usado en soldadura vertical ascendente en cascos debido a su alta eficiencia y propiedades de alta consistencia en soldadura de uniones.

Figura 6: Esquema del proceso continúo de electrodo SEGARC™ con una FCW de lado de raíz y el FCW del lado externo.

Como se muestra en la figura 6, el proceso continuo de electrodo SEGARC™ usa dos FCWs dedicadas FAMILIARC™ DW-S50GTF para el lado de la cara de la junta y FAMILIARC™ DW-S50GTR para el (Se ha borrado otro el) lado raíz.

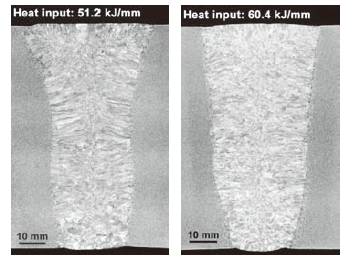

Con este procedimiento de soldadura, el metal de soldadura posee una fuerza de tensión equivalente a, o mayor a esa del de la base de metal y ofrece una dureza muy alta y resistencia a fracturas a una alta aplicación de calor. La figura 7 muestra macro estructuras cruz seccional de las juntas de soldadura. Tabla 3 muestra los resultados del test mecánico de los metales de soldadura.

Figura 7: Las macro estructuras cruz seccionales de

soldaduras EGW hechas con FAMILIARC™ DW-S50GTF

+ FAMILIARC™ DW-S50GTR (grosor de la placa: 80mm)

| Vacio (mm) |

Ingreso de calor (kJ/mm) |

0.2% OS (MPa) |

TS (MPa) |

El (%) |

IV *2 (J at −20°C) |

|---|---|---|---|---|---|

| 8 | 51.2 | 503 | 644 | 24 | 123 (135, 115, 119) |

| 10 | 60.4 | 474 | 622 | 24 | 107 (86, 108, 127) |

| *1: El grosor de placas es 80 mm y ángulo canaleta V es de 20 grados. *2: Los especímenes de prueba fueron removidos del centro del metal de soldadura |

|||||

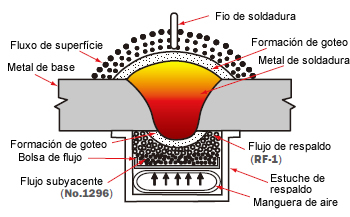

Figura 8: Diagrama del proceso de lado único RF™

Procesos RF™

El proceso RF™ es un proceso de SAW de un solo lado altamente eficiente usado para juntas estrechas, en particular aquellas que combinan placas de acero más gruesa y delgadas. Mientras que el uso de juntas angostas se incrementa para cumplir las reglas CSR, el proceso SAW de un solo lado RF™, uno de los aceros KOBE "solo uno" - de tecnología reputación única y alta se destaca. Un diagrama del proceso RF™ se muestra en la figura 8.

La figura 9 muestra como configurar la junta de soldadura y la macro estructura de cruz seccional de la junta de soldadura. En la figura 10 (arriba) se muestra la configuración entera del equipo del proceso. Como se muestra en la figura 8, el proceso RF™ usa un flujo trasero flexible que puede mantener con ajustado contacto con el reverso de la superficie de una junta de soldadura aun con una transición ajustada. Además de las juntas angostas, este proceso hace maravillas en la soldadura de placas más delgadas que están propensas para ser distorsionadas por el calor excesivo

Figura 9: Como configurar una junta angosta en el flujo de

respaldo en el proceso RF™ (izquierda). La macro

estructura cruz seccional de la junta de soldadura (derecha)

producida

bajo las siguientes condiciones:

▪ Combinación del grosor de la placa: 20 y 50mm

▪ Proceso de soldadura SAW de lado único RF™ con 3

cables

▪ Cable de soldadura: FAMILIARC™ US-36 (4.8 and

6.4 mmØ)

▪ Flujo de soldadura: FAMILIARC™ PF-I55E

▪ Flujo de respaldo: FAMILIARC™ RF-1

Figure 10: RF™ process setup for onesided submerged arc welding of a steel plate joint with a tapered transition.

Metales clase YP460 de relleno

| Designación de intercambio (diámetro del cable) |

DW-460L (1.2 mmØ) |

DW-S460LG (1.6 mmØ) |

|

|---|---|---|---|

| Grado del acero (grosor) |

EH47 (60 mm) *2 | EH47 (60 mm) | |

| Penetración en la canaleta | 40°V, Gap: 6 mm | 20°V, Gap: 10 mm | |

| Proceso de soldadura | FCAW (CO2) | EGW (CO2) | |

| Posición de soldadura | Plano | Vertical | Vertical |

| Ingreso de calor (kj/mm) | 2-3 | 2-3 | 39.2 |

| 0.2% OS (MPa) | 573 | 630 | 501 |

| TS (MPa) | 630 | 681 | 648 |

| El (%) | 23 | 20 | 21 |

| IV (J) at −20°C *3 | 136 | 119 | 121 |

| *1: Especímenes del test fueron removidos del centro del metal de soldadura. *2: Temperatura del pre calentamiento e interpaso 100 - 120°C. *3: Valor promedio de los tres valores individuales. |

|||

Para producir componentes de alta dureza mientras se reduce el peso del casco, se requieren placas de acero más delgadas. En lugar de placas convencionales YP390, ahora se usan placas de metal de relleno de clase YP460 para este propósito (con un mínimo de fuerza de sede de 460MPa). Los metales de clase de relleno YP460, TRUSTARC™ DW-460L (para FCAW semi automático) y TRUSTARC™ DW-S460LG (para procesos SEGARC™ cumplen con las necesidades de componentes para soldadura hecho de estos aceros.

La tabla 4 muestra las propiedades mecánicas típicas de DW-460L y DW-S460LG. DW-S460LG brinda fuerza suficiente cuando es comparado con la base metal y ofrece una enorme dureza y resistencia a la fractura aún a altas temperaturas. Ambos FCWs presentan una forma amigable para el soldador, lo cual las hace más fáciles de trabajar.

PRODUCTOS

- Productos Principales

- Consumibles de Soldadura

- Robots de soldadura de arco

- Segmentos Industriales - Materiales Recomendados

- Manual de soldadura Vista rápida

- Vista rápida del producto e ítems destacados

- para acero resistente al calor

- para acero inoxidable

- de baja temperatura

- Características principales del producto

- Catálogos

- Técnica Destacada

- Certificación

- SDS ※English Only

- ARCMAN

- Robot de Soldadura

- Software