- PÁGINA PRINCIPAL >

- PRODUCTOS >

- Técnica Destacada >

- Vol.12: Cables de soldadura avanzada MAG Y MIG: Cumplen con los requerimientos de manufactura de autos para una rápida y eficiente soldadura. >

Técnica Destacada Vol.12

Cables de soldadura avanzada MAG Y MIG: Cumplen con los requerimientos de manufactura de autos para una rápida y eficiente soldadura.

Porque la gente alrededor del mundo ha exigido que la industria automóvil pare de contaminar el ambiente y desperdiciar recursos naturales, en los años recientes los manufacturadores de autos han respondido con tecnologías de nuevos motores y chasis más ligeros que mejoran la eficiencia del combustible.

La necesidad de reducir el peso de la carrocería ha conllevado a la aplicación de aceros de carbono más delgado y de alta tensión (HT) o materiales más ligeros como las aleaciones de aluminio, tanto como al desarrollo de nuevos consumibles de soldadura y procesos que vayan bien con las nuevos materiales estructurales. Al mismo tiempo, los fabricantes de autos han continuado requiriendo que la industria de la soldadura incremente su productividad y eficiencia, como por ejemplo la minimización de la necesidad de reparaciones y reducción de salpicadura y por lo tanto cortar costos.

Este artículo introduce los procesos de soldadura y consumibles actualizados para varios aceros de carbono y aceros inoxidables, que han sido desarrollados por aceros Kobe y aplicados en la manufactura automóvil.

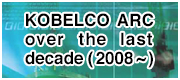

Figura 1: Aplicaciones de soldadura MAG y MIG de varias partes de auto

Requisitos para la producción de cables de soldaduras de arco.

En cuanto a la soldadura en la producción de autos, la soldadura de arco y soldadura de resistencia de punto, son los dos procesos de soldadura mas comunes. Dentro de los varios procesos de soldadura de arco, La soldadura MAG (con CO2, Ar-CO2, o Ar-O2) y soldadura MIG (con Ar o Ar-O2) son generalmente usados en la producción de autos, debido a su alta eficiencia de deposición y fácil automatización para soldadura robótica. Estos procesos de soldadura de arco continuarán siendo favoritos en la producción de autos. La fig. 1 muestra como estos procesos de soldadura son aplicados a las partes del auto. Son especialmente favoritos en partes debajo de chasis, el tubo de escape y para formas complicadas, donde es esencial que sean de una fuerza confiable, una configuración de uniones variadas y también buena tolerancia de sellado de la raíz.

Los cables de soldadura usados en la producción de autos, también deben ser resistentes a los cortes por quemadura y capaces de una soldadura a alta velocidad, las cuales son bastante importantes para la soldadura de placas muy delgadas.

Cables SE (Suave y ecológico) brillan en la producción de autos.

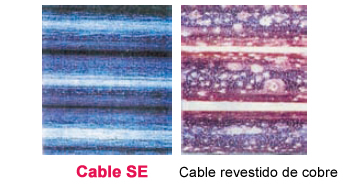

Los cables SE para soldadura MAG, desarrollados por aceros Kobe, distinguen un tratamiento especial de superficie en lugar de aquella con un revestimiento de cobre (Cu) como se muestra en la figura 2. El cable SE ha sido ampliamente aceptado por los fabricantes de autos como el cable de soldadura que cubre sus necesidades.

La tabla 1 enumera en particular los cables SE y los cables recubiertos de cobre para la soldadura de aceros de carbono, en la producción de varias partes de auto. En la tabla 2, se muestra la composición química de todos los metales de soldadura depositados por estos cables.

| Partes del auto | Tipo de acero (grueso de plancha, mm) |

Proceso de soldadura |

Designación de marca |

Dia. del cable (mm) |

|---|---|---|---|---|

| ▪Ensamblaje de marco ▪Brazo (inferior y superior) ▪Viga del eje ▪Cavidad del eje ▪Convertor de torque |

Placa de acero de carbono (2.3-4.0) | MAG (CO2) | SE-50T MG-50T, MG-51T |

1.2 |

| MAG, MAG-P*1 |

SE-A50 MIX-50 SE-A50S MIX-50FS SE-A50FS |

|||

| ▪Cubierta del eje para camión | Placa de acero de carbono (3.2-6.0) | MAG (CO2) | MG-50 | 1.2-1.6 |

| ▪Viga de impacto ▪Refuerzo del parachoques |

Tubo de acero de carbono y placa (1.4-2.3) | MAG (CO2) | SE-50T MG-50T, MG-51T |

1.2 |

| MAG, MAG-P*1 |

SE-A50 MIX-50 |

|||

| ▪Miembro de suspensión (miembro de cruce) |

Placa de acero de carbono (1.6-2.6) | MAG (CO2) | SE-50T MG-50T, MG-51T |

1.2 |

| MAG, MAG-P*1 |

SE-A50 MIX-50 |

|||

| Placa de acero galvanizado (1.6-2.6) | MAG (CO2) | SE-50T MG-1Z MX-100Z *3 |

1.2 | |

| MAG-P*1 | SE-A1TS MIX-1TS, MIX-1Z |

|||

| Placa de acero resistente a la corrosión 1(1.6-2.6) | MAG-P*1 | SE-A1TS MIX-1TS |

||

| ▪Refuerzo del panel de instrumentos ▪Marco de asientos |

Placa de acero de carbono (0.8-1.6) | MAG (CO2) | SE-50T MG-50T, MG-51T |

0.8-1.0 |

| MAG | SE-A50 MIX-50 |

|||

| MAG (CO2), MAG*2 |

MG-1SP | 1.2 | ||

| ▪Placa exterior de la carrocería ▪Refuerzo del pilar |

Placa de acero galvanizado (0.6-1.0) | MAG*2 | MIX-1T | 0.6-0.9 |

| *1: MAG-P indica el MAG de pulso. *2:MAG con fuente de poder de polaridad variable. *3: MX-100Z cable de centro tipo de metal flux (FCW). |

||||

| Designación de marca |

Gas de protección |

Clase AWS Clase Jis*1 |

Composición química (wt%) | |||||

|---|---|---|---|---|---|---|---|---|

| C | Si | Mn | P | S | Ti+Zr | |||

| SE-50T | CO2 | - Z3312 YGW12 |

0.07 | 0.49 | 1.02 | 0.008 | 0.016 | - |

| MG-50T | 0.09 | 0.44 | 0.96 | 0.012 | 0.012 | - | ||

| MG-51T | A5.18 ER70S-6 Z3312 YGW12 |

0.10 | 0.88 | 1.56 | 0.011 | 0.012 | - | |

| MG-50 | A5.18 ER70S-G Z3312 YGW11 |

0.08 | 0.51 | 1.10 | 0.010 | 0.010 | 0.05 | |

| MIX-1T | Ar-CO2 | - Z3312 G43A2M16 |

0.06 | 0.47 | 0.98 | 0.010 | 0.017 | - |

| SE-A50 | A5.18 ER70S-G Z3312 YGW16 |

0.06 | 0.62 | 1.27 | 0.010 | 0.015 | - | |

| MIX-50 | A5.18 ER70S-3 Z3312 YGW16 |

0.10 | 0.55 | 1.11 | 0.012 | 0.011 | - | |

| SE-A50S | - Z3312 YGW15 |

0.08 | 0.35 | 1.06 | 0.009 | 0.011 | 0.02 | |

| MIX-50FS SE-A50FS |

- Z3312 G49A0M0 |

0.04 | 0.70 | 1.20 | 0.010 | 0.060 | - | |

| MG-1Z | CO2 | A5.18 ER70S-G Z3312 G49A0C12 |

0.10 | 0.49 | 1.19 | 0.009 | 0.009 | - |

| MX-100Z *1 | A5.20 E71T-1C Z3313 T49J0T15-1CA-U |

0.10 | 0.40 | 1.55 | 0.025 | 0.012 | - | |

| SE-A1TS MIX-1TS |

Ar-CO2 | - Z3312 G49A2M16 |

0.08 | 0.60 | 1.01 | 0.010 | 0.006 | - |

| MIX-1Z | - Z3312 G43A2M0 |

0.05 | 0.18 | 1.00 | 0.010 | 0.004 | - | |

| MG-1SP | CO2, Ar-CO2 |

- Z3312 G49A0C11 |

0.06 | 0.58 | 1.32 | 0.010 | 0.015 | ≥0.04 |

| *1: MX-100Z es una cable de tipo metal de centro flux (FCW) | ||||||||

Figura 2:cable SE (izquierda) y cable revestido con cobre (derecha) difieren marcadamente en apariencia.

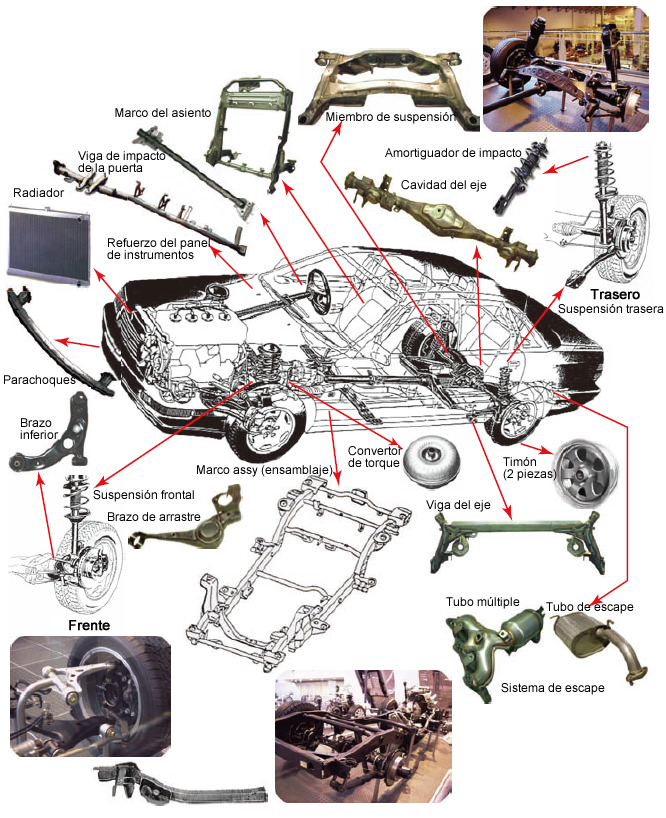

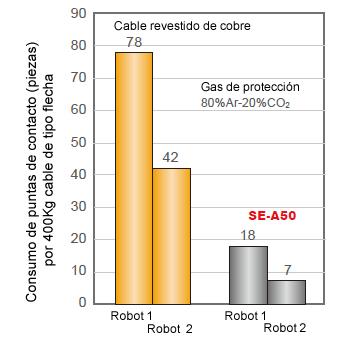

Los cables SE son "suaves", ofreciendo una alimentación de cable mas suave, un suave comienzo del arco, un arco estable, poca generación de salpicadura y un amplio rango de parámetros de soldadura, debido al tratamiento especial de la superficie que elimina la necesidad de un revestimiento de cobre. El beneficio de una suave alimentación del cable permitido por el SE-A50, se demostró por medio de la comparación de la misma con un cable revestido con cobre en las instalaciones del cliente (ver figura 3), es decir, el uso de SE-A50 resultó en un menor consumo de puntas de contacto. Además, como se muestra en la figura 4, hubieron menos errores de inicio de arco con SE-A50 comparado con el cable recubierto con cobre, el cual usualmente sufría de reignición, causando fusión con la punta de contacto y por lo tanto, mucho mas errores de inicio de arco.

Figura 3: registros de encuestas in situ del consumo de

puntas de contacto en soldadura de arco robótica en

comparación entre el cable revestido con cobre y SE-A50.

Figura 4: registros de encuestas in situ acerca de el número de errores de inicio de soldadura de arco en comparación entre el cable de revestimiento de cobre y SE-A50

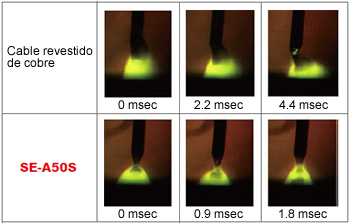

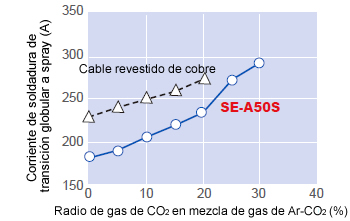

Con respecto a la estabilidad del arco, El cable SE es preferido también al cable recubierto de cobre. La figura 5 muestra cuan menor y más estable era la transferencia de la gota de soldadura con SE-A50S la cual se observó con una cámara de alta velocidad. Además, con el cable SE, se aplica un rango mas grande de corriente de soldadura. Esto es porque la corriente de soldadura que se necesita para la transición de un arco globular a un arco de spray es significativamente menor con los SEA50S que con el cable recubierto de cobre como se muestra en la figura 6.

Figura 5: perfil de transferencia de gota de soldadura tomada

por una cámara de alta velocidad en comparación con el

cable de revestimiento de cobre y SE-A50S

(1.2 mm, 80% Ar-20% CO2, 260Amp)

Figura 6: Corriente de soldadura de transición globular a spray como una función del radio de CO2 en la mezcla de gas de protección de Ar-CO2 en comparación entre el cable de revestimiento de cobre y SE-A50S (1.2mm).

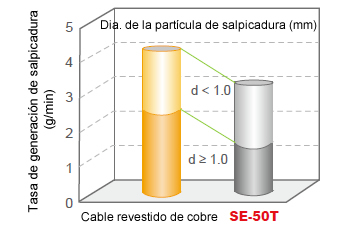

Los cables SE generan menor salpicadura, como se puede ver en la comparación entre SE-50T y un cable recubierto de cobre que se muestra en la figura 7. El tamaño de las salpicadura por el SE-50T son aparentemente reducidas

con respecto a la resistencia a la corrosión, el cable SE también trabaja bien. La figura 8 muestra que la resistencia a la corrosión del cable SE es igual o mejor que la del cable recubierto con cobre .

Figura 7: Comparación de las tasas de generación de

salpicadura entre el cable de revestimiento de cobre y

SE-50T (1.2mm, CO2, 240 Amp)

Figura 8: el cable SE exhibe una resistencia excelente a la corrosión en un test acelerado de corrosión (solución al 10% de NaCl en spray, 30°Cx80%RH, 2Hrs) en comparación con el cable de revestimiento de cobre.

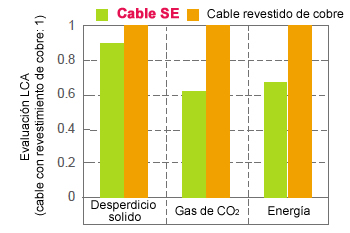

"La ecología" en los cables SE, se relaciona con la eliminación de la cubierta de cobre y los gases tóxicos que acompañan su uso. Como se muestra en la figura 9, los cables SE generan menos desperdicios sólidos, emisiones de CO2 y consumo de energía, lo cual es un buen factor en la evaluación del ciclo de vida (LCA)

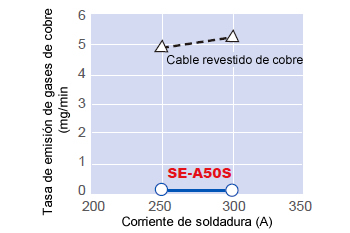

La emisión de gases de cobre del cable SE es casi cero como se muestra en la figura 10. También contribuye a lograr un gas de cobre PEL (niveles de exposición permisible) de 0.1mg/m3 como establece los estándares OSHA (la administración de seguridad y salud ocupacional).

Figura 9: evaluación LCA de cable con revestimiento de

cobre y cable SE

Figura 10: tasas de emisiones de gases de cobre de cable revestido del mismo y SE-A50S

El desarrollo de SEA50FS y MIX-50FS, cables exclusivos para la producción de autos

El requerimiento más exigente de los fabricantes de autos, es para la soldadura de la más alta eficiencia sin paradas. Se requiere altas velocidades de soldadura de 90-140 cm/min, sin ningún defecto de soldadura, también se debe reducir la generación de gotas en la soldadura, porque esto causa que la pintura se descascare. Para poder satisfacer estos requerimientos, SE-A50FS se ha desarrollado también, como su producto hermano, el recubierto con cobre MIX-50FS se ha comercializado también. Estos cables son llamados cables FS. Las ventajas de los cables FS sobre los cables convencionales se discuten abajo.

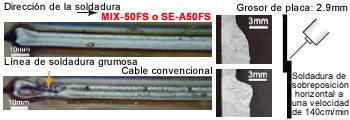

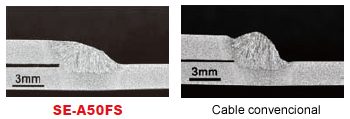

Figura 11: MIX-50FS o SE-A50FS muestra un muy buen contorno de gota de soldadura comparado con cable convencional en soldadura de alta velocidad en juntas de placas delgadas

Buen contorno de gota en soldadura de alta velocidad.

el cable FS muestra un buen borde de gota sin cúmulos y áreas cortadas mientras que el cable convencional resulta en una línea de soldadura con cúmulos y línea irregular - figura 11

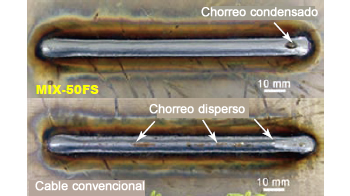

Figura 12: Un área de chorreo condensado con MIX-50FS

es mas fácilmente removible que uno de chorro disperso

con cable convencional.

poca generación de chorreos y de fácil remoción

Mientras que el chorreo asociado con el cable FS se condensa en una área, esta se remueve mas fácilmente, pero el chorreo del cable convencional se encuentra a lo largo de toda la línea de soldadura - figura 12

Figura 13: Una comparación de la forma de la línea de soldadura cruz seccional entre el SE-A50FS y el cable convencional.

mas tolerable a un despistaje del cable.

los cables FS ofrecen una forma de gota de soldadura plana y ancha, lo cual permite tolerar cuando el curso del cable se desvía de una línea de soldadura.- figura 13.

procesos únicos MAG con cables dedicados para aplicaciones especificas.

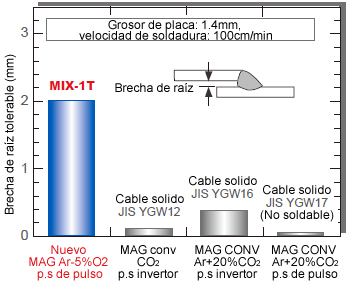

Figura 14: MAG de pulso (Ar-5%CO2) con excesos de línea de MIX-1T procesos convencionales de MAG en la tolerancia de brecha de raíz.

MIX-1T (1.2MM) con MAG de pulso (Ar-5% O2)

en la soldadura de placas delgadas, los procesos convencionales MAG requieren usar un diámetro menor de cable de 0.9 - 1.0mm con corrientes de soldadura bajos y velocidades que evitan el corte por quemadura al costo de eficiencia de soldadura. Una nuevo proceso que combina MIX-1T (1.2 mm) y MAG de pulso (Ar - 5% O2 de gas de protección) ha hecho posible soldar una placa gruesa de 1.4mm junta con una de espacio de raíz de 2mm a velocidades tan rápidas de 100cm/min como se muestra en la figura 14.

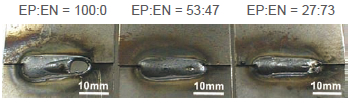

MIX-1T (0.6MM) + fuente de poder de polaridad variable.

una fuente de poder de polaridad variable, la cual hace fácil el cambio de radio de la polaridad del electrodo positivo (EP) y la del electrodo negativo (EN) es útil para el control de la penetración y la tasa de derretimiento de cable en cada paso de soldadura. tales como aquellas placas de 0.6 - 0.7mm usados para la carrocería de los autos, los cuales han sido generalmente soldadas en lugar. Sin embargo, para satisfacer requerimientos recientes para la incrementada rigidez del chasis del auto, se prefiere usar soldadura de arco en el lugar de la resistencia de soldadura por puntos

Figura 15: radio de polaridad EP:EN de 53:47 resultante en el mejor contorno de línea de soldadura en soldadura de línea corta con MIX-1T DE 0.6MM (grosor de placa: 0.7mm, gas de protección: 80%Ar-20%CO2, parámetros de soldadura: 60A - 16V- 50cm/min)

La figura 15 muestra los resultados del test de MIX-1T (0.6mm) en soldadura robótica de gota pequeña en placas de 0.7mm de grosor con una brecha de raíz en tres radios diferentes de EP-EN. 100% EP resultó en corte por quemadura, 27% EP-73% EN causó un goteo demasiado angosto, y el mejor resultado se obtuvo con 53% EP-47%EN, la cual ya ha sido aplicado por una de las mas grandes fabricantes de autos japoneses.

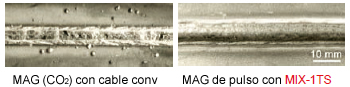

SE-A1TS o MIX-1TS con pulso MAG

La soldadura de las partes inferiores como la suspensión de los autos, donde las placas de acero galvanizado se usan frecuentemente para evitar la corrosión, requieren especial cuidado para reducir la salpicadura y porosidad causada por el recubrimiento de zinc en la superficie. Aunque las placas de acero sin superficie tratada resistente a la corrosión, se están adoptando más frecuentemente para tales partes, sostiene seimpre rajaduras de solidificación durante la soldadura, debido a los elementos de aleación de cobre y fósforo contenidas en la placa de acero.

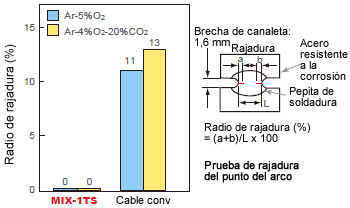

MAG de pulso con SE-A1TS o MIX-1TS pueden resolver estos problemas. Como se muestra en la figura 16, MAG de pulso con MIX-1TS ofrece una mejor apariencia de la línea de soldadura como se compara con la de soldadura MAG (CO2) con cable convencional sobre una placa de acero galvanizado. La figura 17 muestra la influencia positiva de MIX-1TS con dos tipos de gases de protección contra las rajaduras de solidificación sobre la placa de acero resistente a la corrosión.

Figura 16:el soldadura de placas de acero galvanizado,

el MAG de pulso con MIX-1TS esulta en una línea de

soldadura que luce bien sin adhesión de salpicadura

(derecha) mientras que la soldadura MAG (CO2) con cable

de soldadura convencional exhibe mucha partícula de

salpicadura adherida y porosidad (izquierda)

Figura 17: línea de soldadura salientes de MIX-1TS de cable convencional en resistencia de rajadura de solidificación en placas de acero resistente a la corrosión

Cables de soldadura MAG para aceros HT

Una manera de reducir el peso de la carrocería del auto es mediante la aplicación de aceros HT con placas más delgadas. El uso de aceros HT había sido limitado a esas partes que no requerían fuerza de fatiga, tales como el parachoques, marcos de asientos, panel de instrumentos y miembros de impacto. Sin embargo, mas recientemente la parte inferior puede también ser reducida en peso con la aplicación de aceros de clase HT de 590, 780 y 980 MPa para esas partes como el brazo, la viga, marco y suspensiones.

Para que los cables de soldadura cumplan con los requerimientos de fuerza de tensión y fuerza de fatiga, ha sido desarrollado el proceso MX-MIG que usa el cable de centro flux de tipo metal TRUSTARC™ MM-1HS. El proceso se describe con más detalle en la página 8 de ésta edición.

Cables de soldadura para sistemas de escape

En los sistemas de escape, las hojas de acero inoxidable y tubos, se utilizan en escapes múltiples, convertores y tubos de escape. Como tales partes son ensambladas con tubos delgados y formados a presión de un grosor de pared de 0.8 - 2.0 mm, las juntas de soldadura necesariamente contienen pequeñas o grandes brechas de raíz. Por tal motivo, la resistencia al corte de quemadura y la brecha de raíz y la habilidad de puenteo son los preocupaciones primarias para los cables de soldadura. La tabla 3 muestra los cables de soldaduras recomendadas y las composiciones químicas de todos los metales depositados respectivos.

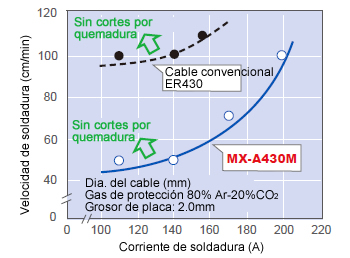

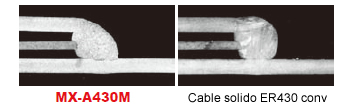

MX-A430M metal-type flux-cored wire is excellent in burn-through resistance as seen in Figure 18 and in root-gap bridging ability as shown in Figure 19.

| Designación de marca*1 |

MX-A430M | MG-S430M | MG-S430NbS | MG-S308 |

|---|---|---|---|---|

| Clase AWS | - | - | - | A5.9 ER308 |

| Grado de acero inoxidable aplicable. |

Ferrítica | Austéntica | ||

| 430, 409, 410L, 444 | 304 | |||

| Proceso de soldadura |

MAG (80%Ar- 20%CO2) |

MIG de pulso (98%Ar- 2%O2) |

MIG de pulso (98%Ar- 2%O2) |

MIG de pulso (98%Ar- 2%O2) |

| C (wt%) | 0.05 | 0.02 | 0.02 | 0.05 |

| Si | 0.40 | 0.90 | 0.88 | 0.45 |

| Mn | 0.14 | 0.40 | 0.29 | 1.64 |

| P | 0.008 | 0.021 | 0.023 | 0.024 |

| S | 0.017 | 0.002 | 0.001 | 0.002 |

| Cr | 17.0 | 18.4 | 18.1 | 20.0 |

| Ni | - | 0.23 | 0.21 | 9.8 |

| Nb | 0.75 | - | 0.56 | - |

| *1: MX-es para cables de tipo metal flux mientras que MG es para cable solido |

||||

Figura 18: el MX-A430M ofrece un rango de velocidad de corriente mas amplia con respecto a la de cable convencional ER430 para evitar el corte por quemadura.

Figura 19: el MX-A430M ofrece una mejor habilidad de puenteo y fusión más suave con respecto a cable solido convencional ER430

Referencias:

[1] Reportes técnicos de soldadura de aceros Kobe Vol. 40 2000-4 - 12

[2] Reportes técnicos de soldadura de aceros Kobe Vol.46 2006 - 11

[3] Reportes de ingeniería de soldadura de aceros Kobe Vol.52

PRODUCTOS

- Productos Principales

- Consumibles de Soldadura

- Robots de soldadura de arco

- Segmentos Industriales - Materiales Recomendados

- Manual de soldadura Vista rápida

- Vista rápida del producto e ítems destacados

- para acero resistente al calor

- para acero inoxidable

- de baja temperatura

- Características principales del producto

- Catálogos

- Técnica Destacada

- Certificación

- SDS ※English Only

- ARCMAN

- Robot de Soldadura

- Software