- PÁGINA PRINCIPAL >

- PRODUCTOS >

- Técnica Destacada >

- Vol.28: Alambres sólidos para láminas de acero delgadas:RUSTARC™ MG-S120 para una ultra alta resistencia a la tensión y FAMILIARC™ MG-1T(F) para un control de alimentación de alambre

Técnica Destacada Vol.28

Vol.28: Alambres sólidos para láminas de acero delgadas:RUSTARC™ MG-S120 para una ultra alta resistencia a la tensión y FAMILIARC™ MG-1T(F) para un control de alimentación de alambre

1.Prefacio

Como los requisitos para mejorar la eficiencia del combustible y reducir las emisiones de dióxido de carbono (CO2) han aumentado en la industria automotriz, la propuesta para reducir el peso del vehículo se ha vuelto cada vez más popular. Esta propuesta utiliza láminas de acero que son delgadas pero extremadamente resistentes. En este sentido, los consumibles de soldadura que obtienen una alta resistencia también son necesarios para asegurar la resistencia de las uniones soldadas aplicadas a placas de acero de alta resistencia a la tracción. Para que se realice la soldadura de placas de acero tan delgadas, el procedimiento de soldadura requiere un bajo aporte de calor y consumibles adecuados porque, en estas condiciones, aumenta el riesgo de quemado.

Debido a que las láminas de acero más delgadas reducen la rigidez y la resistencia al agotamiento de los componentes de la estructura automotriz y presentan mayores riesgos en relación con la corrosión, es necesaria una tecnología que aborde estas preocupaciones para soldar componentes de suspensión automotriz.

En este artículo, se discutirá sobre [T]MG-S120T, un alambre sólido para láminas de acero delgadas y de alta resistencia a la tracción; [F]MG-1T (F), otro alambre sólido diseñado exclusivamente para el control de alimentación de alambre en la soldadura por arco de alta velocidad, de láminas de acero delgadas; y el procedimiento de soldadura que mejora la resistencia a la corrosión y el agotamiento, desarrollado por KOBE STEEL.

2.[T]MG-S120T: alambre sólido para láminas de acero delgadas y de alta resistencia a la tracción

![Figura 1: Comparación de la resistencia a la tracción de las uniones soldadas con alambres convencionales [T]MG-S120T (JIS Z 3312 YGW16) en láminas de acero de clase 980MPa](../../images/education-center/technical_hightlight/vol28_02.jpg)

Figura 1: Comparación de la resistencia a la tracción

de las uniones soldadas con alambres convencionales

[T]MG-S120T (JIS Z 3312 YGW16) en láminas de acero

de clase 980MPa

[T]MG-S120T es el alambre sólido desarrollado para láminas de acero de clase 980-1180 MPa que son de alta resistencia a la tracción y relativamente delgadas. Mientras que la resistencia de las uniones soldadas debe ser tan alta o mayor que la de las placas madre, se produce una resistencia insuficiente cuando se utiliza un alambre sólido convencional para láminas de acero blando en placas de acero de alta resistencia a la tracción (por ejemplo, los de clase 980-1180 MPa). Esto se demuestra en la Figura 1, que compara la resistencia a la tracción de las uniones de soldadura por solape soldadas en láminas de acero de clase 980 MPa con un espesor de 1,4 mm por un cable sólido convencional (JIS Z 3312 YGW16) y [T]MG-S120T.

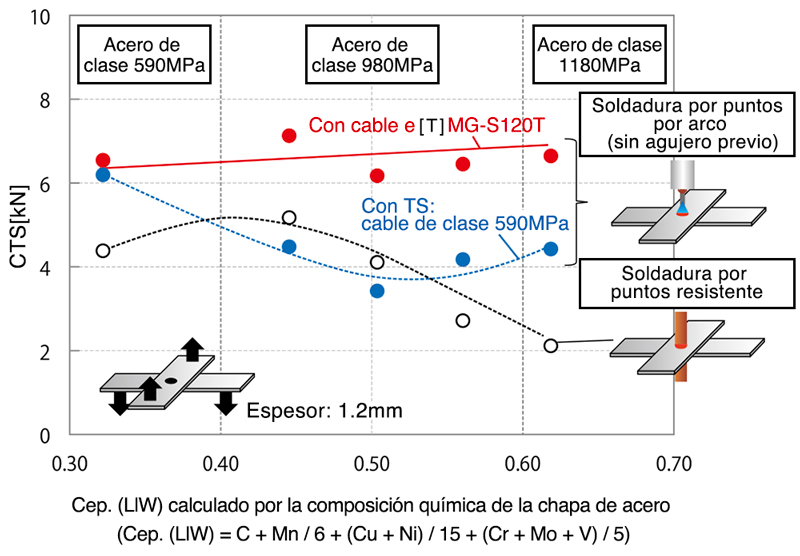

Actualmente en la fabricación de automóviles, las láminas de acero de alta resistencia a la tracción de clase 980 MPa se aplican solo en la carrocería del vehículo o en los marcos de los asientos, pero no en la estructura del chasis. Las láminas delgadas no son apropiadas para ciertas piezas, como el chasis, que soportan el peso de un vehículo, y por lo tanto requieren no solo resistencia estática sino también alta resistencia al agotamiento y rigidez. Las láminas de acero de alta resistencia también pueden acarrear problemas para las carrocerías. Aunque se adopte la soldadura por puntos de resistencia, hay una disminución en la resistencia a la tracción cruzada (CTS), especificada en el JIS Z 3137, que se correlaciona con los aumentos de la resistencia de la placa de acero y el equivalente de carbono.

KOBE STEEL ha estudiado cómo la resistencia de la placa de acero, el equivalente de carbono, el método de soldadura y los consumibles pueden influir en el CTS. En la Figura 2 se muestran los resultados. Se encontró que las reducciones en CTS se restringieron mediante la aplicación de [T]MG-S120T y la soldadura de arco por puntos.

Figura 2: Influencia de la resistencia a la tracción de una lámina de acero,

equivalente de carbono, método de soldadura y alambre consumible

en la resistencia a la tracción transversal

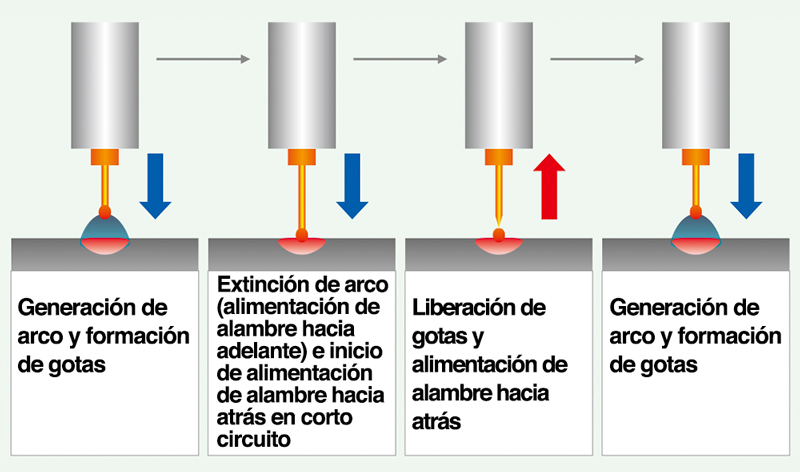

3.Soldadura por arco mediante control de alimentación de alambre

El control de alimentación de alambre ha llamado la atención recientemente en la soldadura de láminas de acero delgado. Este es un método de soldadura en el que la dirección de alimentación del alambre se cambia alternativamente hacia adelante y hacia atrás como se muestra en la Figura 3.

Figura 3: Método de control de alimentación de alambre

Utilizando control tanto eléctrico como mecánico, este método permite reducir la entrada de calor de soldadura en la soldadura de láminas de acero delgadas, resolviendo efectivamente el problema del quemado y reduciendo las salpicaduras. Este método incluso reduce las salpicaduras, incluso en el área de transferencia globular generada por la alta corriente de soldadura, en comparación con el método convencional de soldadura de voltaje constante.

Por otro lado, debido a que la velocidad de la alimentación alterna de alambre hacia adelante y hacia atrás es mayor, el desgaste de las puntas de contacto también aumenta drásticamente. El desgaste en la punta de contacto disminuirá la calidad debido a la conductividad eléctrica inestable y un arco inestable.

Como resultado, la eficiencia de la soldadura se reduce porque el desgaste adicional de la punta de contacto significa que las puntas deben cambiarse con frecuencia para mantener la estabilidad y la calidad de la soldadura.

3-1. [F]MG-1T (F), alambre sólido para control de alimentación de alambre

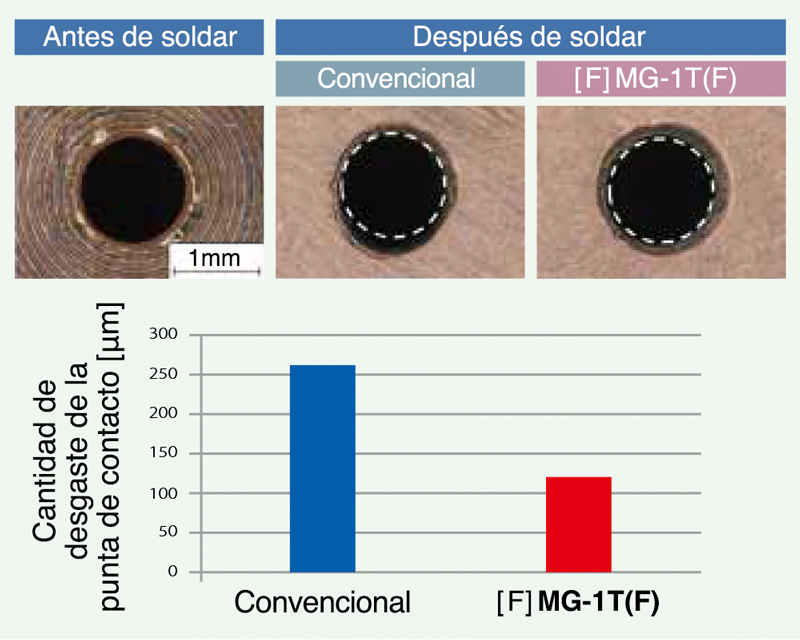

Figura 4: Comparación del desgaste en la punta de contacto

※ Soldadura continua de una hora a 200A-25V, 100% CO2 gas[F]MG-1T (F) presenta un tratamiento especial de la superficie del cable que reduce el desgaste de las puntas de contacto al disminuir la abrasión entre el cable sólido y la punta de contacto y mantener un suministro eléctrico estable entre ellas.

La Figura 4 compara la diferencia de desgaste en las puntas de contacto entre un alambre sólido convencional y [F]MG-1T (F) después de una hora de soldadura por el método de control de alimentación de alambre.

Se puede ver que el uso del cable [F]MG-1T (F) resultó en aproximadamente la mitad del desgaste en la punta de contacto en comparación con el cable convencional. Además de reducir el desgaste de las puntas de contacto, el tratamiento también mejora la capacidad de alimentación del alambre y la estabilidad del arco.

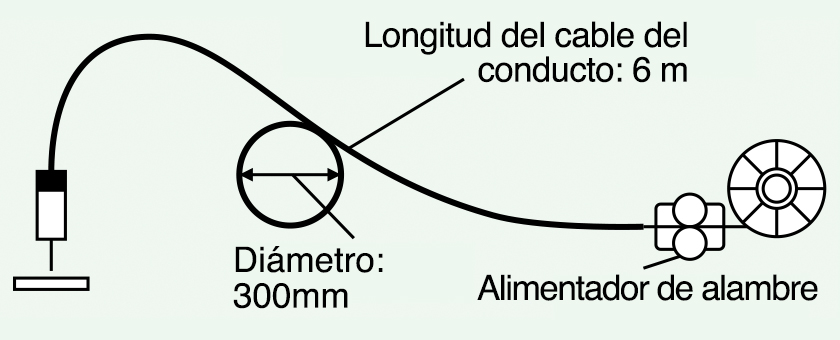

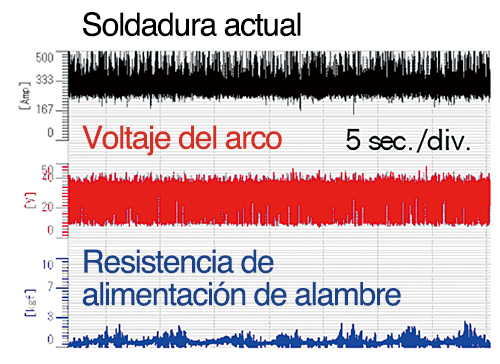

La soldadura de prueba se realizó utilizando la ruta de alimentación de alambre que se muestra en la Figura 5, y el resultado de la comparación de la variación de tiempo en el comportamiento de la corriente de soldadura probada, el voltaje de arco y la resistencia de alimentación de alambre entre un alambre convencional y [F]MG-1T (F) se muestra en la Figura 6. Se encontró que las fluctuaciones en la resistencia de alimentación de alambre eran limitadas.

Figura 5: Dibujo esquemático de la prueba de

alimentación de alambre

| Convencional | [F]MG-1T(F) |

|---|---|

|

![[F]MG-1T(F)](../../images/education-center/technical_hightlight/vol28_08.jpg) |

Figura 6: Variación de tiempo de la corriente de soldadura, voltaje de arco y resistencia de alimentación de alambre entre un alambre convencional y [F]MG-1T (F)

La Tabla 1 muestra un ejemplo de [F]MG-1T (F) con una composición química equivalente a JIS Z 3312 YGW12. Las propiedades mecánicas se evaluaron mediante uniones de soldadura que se realizaron de acuerdo con los requisitos de JIS, y las del metal de depósito completo se muestran en la Tabla 2.

| Cable | C | Si | Mn | P | S | Cu*1 |

|---|---|---|---|---|---|---|

| [F]MG-1T(F) | 0.05 | 0.89 | 1.40 | 0.006 | 0.015 | 0.24 |

| JIS Z 3312 YGW12 |

0.02-0.15 | 0.55-1.00 | 1.25-2.00 | ≤0.030 | ≤0.030 | ≤0.50 |

*1: El valor de Cu contiene recubrimiento de Cu

| Cable | 0.2%OS (MPa) | TS (MPa) | El (%) | Energía absorbida a 0℃ (J) |

|---|---|---|---|---|

| [F]MG-1T(F) | 420 | 530 | 29 | 110 |

| JIS Z 3312 YGW12 |

≥390 | 490-670 | ≥18 | ≥27 |

4.Propiedades requeridas para componentes de suspensión automotriz

Como se indicó anteriormente en la sección 2, entre todas las partes del vehículo, los componentes de la suspensión en particular requieren un alto grado de rigidez y resistencia al agotamiento. En consecuencia, comprenden estructuras de acero donde el proceso de soldadura por arco es muy utilizado. Además, se requiere una alta resistencia a la corrosión de muchos de los componentes de la suspensión, ya que están expuestos a elementos más corrosivos que los bastidores de carrocerías de automóviles, como el agua que salpica durante la conducción o la sal dispersa en las carreteras para evitar que la nieve se congele en las regiones frías.

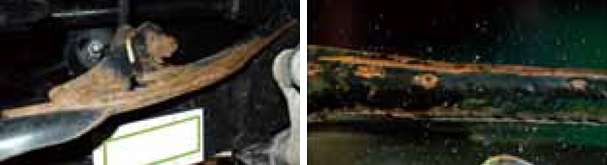

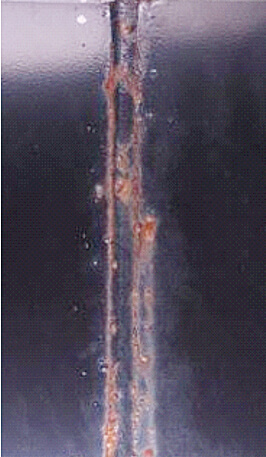

Figura 7: Óxido generado en los componentes de la

suspensión y la apariencia del cordón de soldadura

Sin embargo, en la soldadura por arco, la escoria se genera durante la soldadura, lo que causa defectos que impiden el proceso de recubrimiento por electrodeposición después de la soldadura. La figura 7 muestra la apariencia externa de un componente de suspensión y su cordón de soldadura después del funcionamiento real de un automóvil.

El óxido se ve claramente cerca de las ubicaciones de soldadura por arco donde se generaron defectos de recubrimiento.

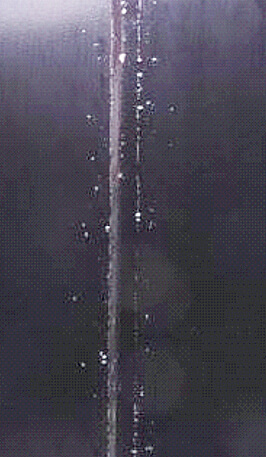

Figura 8: Defectos de porosidad generados en un cordón

de soldadur

La galvanización se considera un medio satisfactorio para mejorar la resistencia a la corrosión de las chapas de acero; sin embargo, no es apropiado para piezas soldadas porque el calor de la soldadura hace que el recubrimiento de zinc se evapore. Otro inconveniente de las láminas de acero galvanizado es la mala soldabilidad, ya que es probable que el gas de zinc evaporado permanezca en el metal de soldadura, lo que lleva a la aparición de defectos de porosidad, como orificios de soplado y / o fosas como se muestra en la Figura 8.

Por lo tanto, aunque la soldadura por arco proporciona muchas de las propiedades requeridas para los componentes de la suspensión, se necesitan mejoras en los consumibles de soldadura por arco y los procedimientos de soldadura para evitar los inconvenientes mencionados anteriormente.

4-1. Nuevo proceso de soldadura con excelente resistencia a la corrosión y a la fatiga.

Con el fin de resolver los problemas discutidos anteriormente, se desarrolló un nuevo proceso de soldadura, llamado Proceso Hi-Ar, en un proyecto conjunto entre KOBE STEEL y Mazda Motor Corp. En este proceso, el alambre sólido convencional comúnmente utilizado como consumible de soldadura para la producción de automóviles fue rediseñado para ofrecer poca generación de escoria y excelente cohesión de escoria.

| Proceso Convencional |

|

|---|---|

| Proceso Hi-Ar |

|

Figura 9: Comparación de la apariencia del cordón entre

el 80% de gas de protección de CO2 Ar-20%

(proceso convencional) y el proceso Hi-Ar

Además, la combinación de gas de protección de 95% Ar-5% CO2 que contiene una alta relación de Ar con una fuente de energía pulsada convencional reduce la generación de escoria al tiempo que aumenta la resistencia a la porosidad en las láminas de acero galvanizado. La Figura 9 compara la apariencia del cordón producido por un alambre sólido convencional (equivalente a JIS Z 3312 YGW12) y el proceso de soldadura de Gas Activo de Metal (MAG) con 80% de gas de protección Ar-20% CO2 (proceso convencional) y 95% de Ar-5% De gas de protección de CO2 (proceso Hi-Ar).

En contraste con el proceso convencional, que produjo escoria punteada en el cordón, el proceso Hi-Ar resultó en escoria agregada en el extremo de la soldadura, un llamado cráter, que puede minimizar los lugares donde pueden ocurrir defectos de recubrimiento por electrodeposición.

Se realizó una evaluación de la resistencia a la corrosión después del recubrimiento de electrodeposición de acuerdo con la prueba de corrosión cíclica combinada (CCT), y los resultados se muestran en la Figura 10.

| Antes de CCT |

CCT: 10 ciclos |

CCT: 30 ciclos |

|

|---|---|---|---|

| Proceso Convencional |

|

|

|

| Proceso Hi-Ar |

|

|

|

Figura 10: Comparación de resistencia a la corrosión entre procesos convencionales Hi-Ar

El óxido se genera en el ciclo CCT = 10 en el proceso convencional, mientras que no se genera incluso en el ciclo CCT = 30 en el proceso Hi-Ar. Por lo tanto, está claro que este último puede proporcionar una resistencia a la corrosión superior.

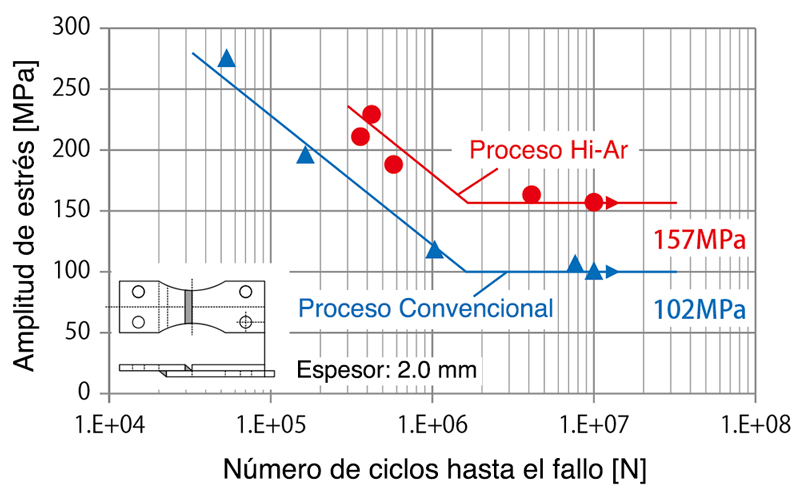

Otro resultado del proceso Hi-Ar es que mejora la resistencia a la fatiga de las juntas soldadas. En la Figura 11 se muestra una macroestructura de sección transversal ampliada de un dedo de soldadura.

| Proceso Convencional | Proceso Hi-Ar | ||

|---|---|---|---|

|

|

||

| Ángulo del flanco [grados] | 128 | Ángulo del flanco [grados] | 160 |

| Radio mín. [mm] | 0.1 | Radio mín. [mm] | 0.7 |

Figura 11: Comparación de punteras

A juzgar por el ángulo del flanco y el radio del dedo del pie de la configuración del dedo del pie de soldadura, el dedo del pie de soldadura obtenido por el Proceso Hi-Ar muestra una forma suave que es poco probable que cause concentración de tensión en comparación con el proceso convencional.

La Figura 12 muestra el resultado de la prueba de fatiga por flexión de plano en uniones soldadas de filete de placas de acero de clase 440MPa. El resultado del proceso Hi-Ar indica una mejora de aproximadamente 1,5 veces en la tensión de carga en 1,0 x 107 en comparación con el proceso convencional.

Figura 12: Resultados de la prueba de agotamiento ※Coeficiente de esfuerzo = 0, Frecuencia = 25Hz

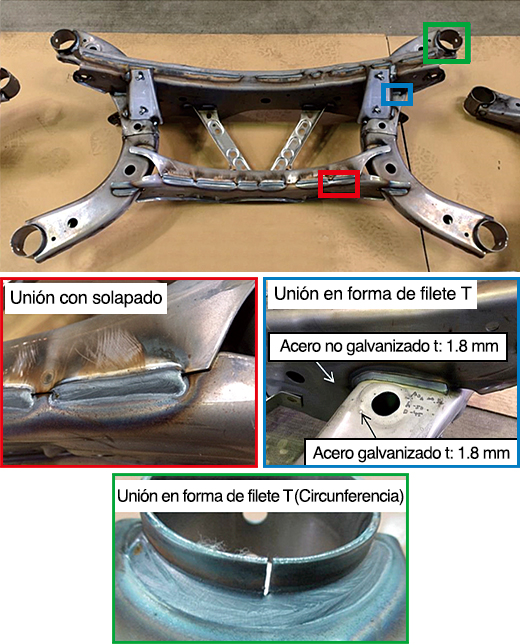

4-2. Efectividad del proceso Hi-Ar en partes actuales

Figura 13: Aspecto y soldaduras de los travesaños de suspensión

Actualmente la soldadura en las líneas de fabricación puede presentar problemas debido a las variaciones en los espacios entre las placas de acero, la precisión de la soldadura por puntos y las posiciones de soldadura, y difiere de las evaluaciones de resistencia a la corrosión y agotamiento reportado anteriormente. Por lo tanto, se realizó una evaluación de los componentes de suspensión que se están usando para la actual producción en masa de vehículos que se realiza. La apariencia y soldaduras de los componentes transversales de la suspensión se muestran en la Figura 13.

En cada muestra (una unión en forma de filete T circunferencial, una unión en forma de filete T y una unión filete soldada a solape), los residuos se agregan en un cráter, obteniéndose un cordón liso. Por lo tanto, es probable que el proceso Hi-Ar sea efectivo para soldar piezas actuales reales y debería mejorar la resistencia a la corrosión después del recubrimiento por electrodeposición.

5.Conclusión

Las tecnologías discutidas en este artículo fueron [T]MG-S120T, un alambre sólido para láminas de acero de ultra alta resistencia a la tracción; [F]MG-1T (F), un alambre sólido exclusivo para soldar láminas de acero delgadas y adecuado para controlar la alimentación de alambre en soldadura por arco; y también el proceso Hi-Ar recién desarrollado, una solución que proporciona una resistencia superior a la corrosión y el agotamiento.

Esperamos que los productos y el proceso descritos anteriormente satisfagan las necesidades de los fabricantes de automóviles y mejoren los resultados para los soldadores que producen piezas de automóviles.

Sin embargo, creemos que aún quedan muchos problemas por resolver, en KOBE STEEL continuaremos desarrollando tecnología original.

PRODUCTOS

- Productos Principales

- Consumibles de Soldadura

- Robots de soldadura de arco

- Segmentos Industriales - Materiales Recomendados

- Manual de soldadura Vista rápida

- Vista rápida del producto e ítems destacados

- para acero resistente al calor

- para acero inoxidable

- de baja temperatura

- Características principales del producto

- Catálogos

- Técnica Destacada

- Certificación

- SDS ※English Only

- ARCMAN

- Robot de Soldadura

- Software