- PÁGINA PRINCIPAL >

- PRODUCTOS >

- Técnica Destacada >

- Vol.29: Tecnología para evitar el agrietamiento al final de la soldadura por un solo lado con arco sumergido

Técnica Destacada Vol.29

Vol.29: Tecnología para evitar el agrietamiento al final de la soldadura por un solo lado con arco sumergido

1.Introducción

La soldadura por un solo lado con arco sumergido (SAW) es un proceso de soldadura altamente eficiente que permite la soldadura completa realizada en una capa y desde un lado. KOBE STEEL ha desarrollado tres procesos SAW de un solo lado: FCB™,RF™ y FAB, que difieren en términos de métodos / ensayos de respaldo. Todos han sido bien utilizados para la soldadura a tope de placas de acero, de acuerdo con sus respectivas características y cualidades en los campos de construcción naval y construcción de puentes.

Habiendo sido desarrollados hace casi 50 años, los tres procesos han estado en uso práctico desde entonces. Sin embargo, un problema que aún no se ha resuelto de manera efectiva es la acumulación de solidificación al final de las uniones soldadas (en adelante denominadas grietas en los extremos) durante la SAW de un solo lado.

Si bien se han desarrollado varios métodos preventivos, algunos de los cuales permanecen en uso, ninguno de ellos puede lograr tanto una alta proporción de prevención de grietas como ninguna reparación de soldadura: por lo tanto, se ha estado buscando durante mucho tiempo un método que resuelva fundamentalmente el problema para para mejorar la calidad de la soldadura y aumentar la eficiencia de la operación.

En este artículo, se discutirán los mecanismos por los cuales se genran grietas finales y las características de los métodos de prevención convencionales. El artículo continúa informando sobre los factores que son más efectivos para prevenir un agrietamiento final, que fueron revelados a través de la tecnología de análisis de simulación y luego verificados en la soldadura misma.

2.Mecanismos de generación de grietas finales y métodos de prevención convencionales

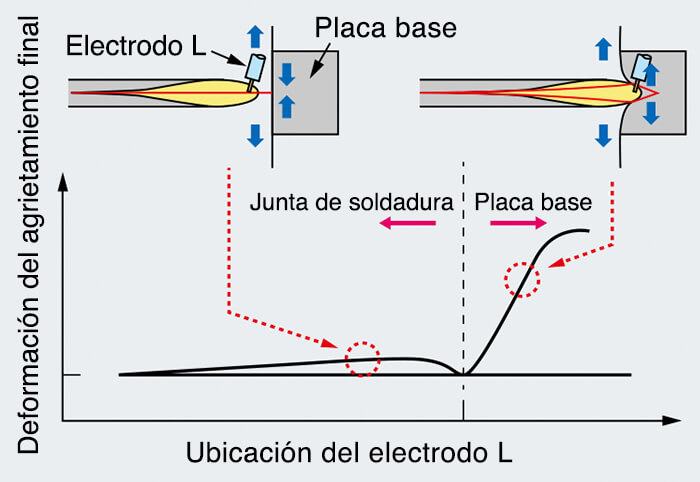

Al final de una junta de soldadura, se produce una deformación rápida en la placa de acero justo después de que el primer electrodo (o electrodo principal) (en lo sucesivo denominado electrodo L) alcance la placa de escurrimiento (o placa de lengüeta) como se muestra en la Figura 1. Un agrietamiento final puede generarse cuando el esfuerzo de tracción causado por la deformación se agrega a la solidificación final del metal de soldadura.

En la Figura 2 se muestra un dibujo esquemático de los métodos convencionales para evitar un agrietamiento final, y sus características se enumeran en la Tabla 1.

Figura 1: Esquema del agrietamiento final

Figura 2: Dibujo esquemático de métodos convencionales

para evitar el agrietamiento final (a) y (b)

| Ventaja | Desventaja | |

|---|---|---|

| Método de sellado en cascada | Alta tasa de prevención | Requiere reparación de soldadura |

| Método de placa ranurada | Alta tasa de prevención en placas delgadas | Requiere una placa grande de salida |

| Método de unión de cráter | Alta tasa de prevención | Requiere reparación de soldadura |

En el método de sellado en cascada (Figura 2 (a)), los cordones de sellado se colocan en capas al final de la unión de soldadura para no formar un cordón posterior sino dejar un cordón de unión sin fundir, lo que restringe la deformación. Proporciona una alta tasa de prevención de grietas; sin embargo, se requiere reparar la soldadura después de la SAW de un lado.

En el método de placa de lengüeta con hendidura (Figura 2 (b)), hacer hendiduras en la placa base (es decir, usar una lengüeta con hendidura) restringe la deformación rápida incluso cuando el arco del electrodo L alcanza la placa base. Sin embargo, si bien la tasa de prevención de grietas finales es alta para placas más delgadas, es baja para placas gruesas, que requieren un alto aporte de calor. Además, la forma en que se coloca un cordón de soldadura por puntos dentro de una ranura también puede disminuir la efectividad de este método.

En última instancia, ambos métodos tienen ventajas y desventajas, pero ninguno de ellos es suficiente como técnica por excelencia en la prevención de grietas y la eficiencia de la soldadura.

3.Usando la simulación FEM para aislar los factores que limitan la distorsión

Como las placas de acero disponibles para soldar en condiciones de laboratorio tienden a ser de tamaño pequeño, los resultados de las investigaciones sobre el agrietamiento final no pueden aplicarse necesariamente a los tamaños de trabajo reales. Por lo tanto, en una investigación conjunta con la Universidad de la Prefectura de Osaka (OPU), las variables que limitan la distorsión generada al final de las uniones de soldadura se extrajeron mediante análisis de conducción de calor y análisis térmico elástico-plástico mediante el método idealizado de elementos finitos explícitos (FEM), una tecnología patentada desarrollada por OPU que es excelente en el análisis de modelos de gran tamaño.

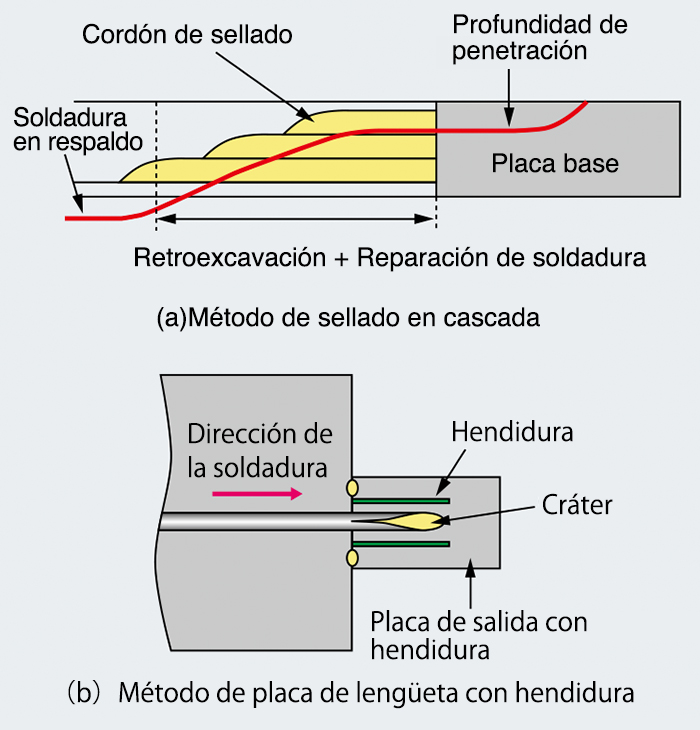

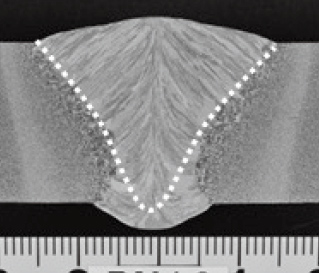

Según el análisis de conducción de calor, como se muestra en la Figura 3, la simulación FEM explícita idealizada obtuvo una configuración de penetración similar a la de la soldadura efectiva convencional, así como resultados similares para el aumento de la temperatura y la velocidad de enfriamiento en las zonas afectadas por el calor.

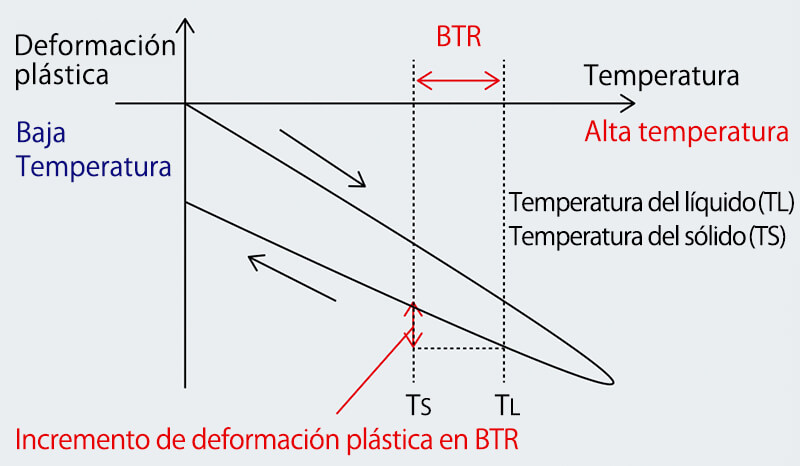

Con el análisis térmico elástico-plástico, se evaluaron varias variables utilizando el incremento de deformación plástica en el rango de temperatura de fragilidad (BTR) durante el enfriamiento (en lo sucesivo denominado incremento de deformación plástica en BTR) como un índice de generación de grietas (ver Figura 4). El resultado sugirió que a medida que se reducía el aumento de la deformación plástica en BTR acortando los intervalos entre los cordones de soldadura por puntos y usando velocidades de soldadura más lentas (ver Tabla 2), se restringió la distorsión al final de una junta de soldadura.

Figura 3: Ejemplo de análisis de conducción de calor

mediante un explícito e ideal FEM

Figura 4: Modelo de generación de grietas de solidificación

| Diversidad de factores | Incremento de deformación plástica en BTR | |

|---|---|---|

| Grande | Pequeña | |

| Intervalo de perlas de soldadura por puntos | Largo→Corto | |

| Alta velocidad de soldadura | Rápido→Lento | |

| Ancho de una placa base | Estrecho→Ancho | |

| Conexión entre la pieza de trabajo y la placa base |

Débil→Fuerte | |

| Ancho de placas de acero a soldar |

Estrecho→Ancho | |

| Longitud de placas de acero a soldar |

Ninguna influencia * | |

4.Verificación de los resultados de la simulación por soldadura efectiva

4-1. Método de prueba

La verificación de las variables aisladas mediante simulación se realizó midiendo el desplazamiento y llevando a cabo una prueba no destructiva (END) al final de una unión de soldadura obtenida por soldadura efectiva. El proceso de soldadura y los consumibles probados se muestran en la Tabla 3.

| Procesos de soldadura | SAW de un lado FCB™ con tres electrodos (L, T1 y T2) | |

|---|---|---|

| Consumibles de soldadura |

Alambre de soldadura | [F]US-36 |

| Flujo | [F]PF-I55E | |

| Flujo de refuerzo | [F]PF-I50R | |

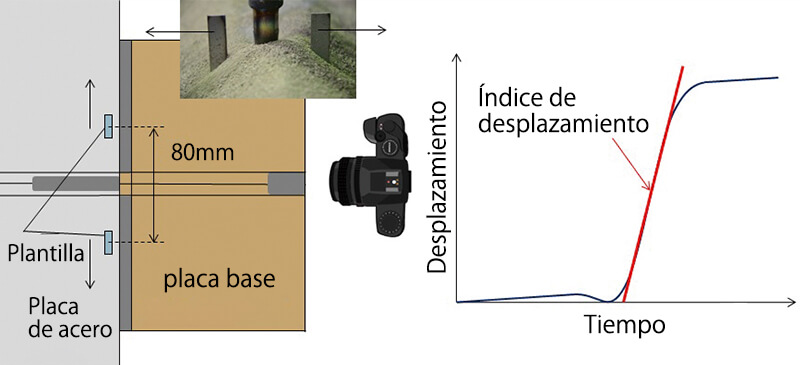

Figura 5: Método para medir la velocidad de desplazamiento

al final de una junta de soldadura

Como se muestra en la Figura 5, una plantilla móvil colocada en posición vertical contra la línea de soldadura durante la soldadura permitió tomar fotografías de imágenes en movimiento, que luego se utilizaron para medir el desplazamiento al final de la soldadura.

El desplazamiento obtenido se trazó a lo largo del eje del tiempo. La inclinación se definió como la velocidad de desplazamiento, proporcionando un índice de generación de grietas. Las muestras de soldadura se probaron para determinar la existencia de grietas mediante examen radiográfico dentro de un rango de 700 mm desde el extremo de una junta de soldadura, utilizando el Estándar Industrial Japonés (JIS) Z 3104 (1995): Métodos de examen radiográfico para juntas soldadas en acero.

4-2. Efectos de diferentes factores en la restricción del índice de desplazamiento

Los resultados de la soldadura efectiva de acuerdo con los de la simulación en los efectos enumerados en la Tabla 4, confirman además que estas variables pueden provocar una menor velocidad de desplazamiento del extremo de una junta de soldadura durante la soldadura.

| Variables | Simulación | Soldadura efectiva | |

|---|---|---|---|

| Incremento de deformación plástica en BTR |

Índice de desplazamiento |

||

| Intervalo de soldadura por puntos |

Largo→Corto |  |

|

| Alta velocidad de soldadura |

Rápido→ Lento |  |

|

| Ancho de placa base | Estrecho→Ancho |  |

|

| Conexión entre la pieza de trabajo y la placa base |

Débil→Fuerte |  |

|

| Ancho de placas de acero por soldar |

Estrecho→Ancho |  |

|

| Longitud de placas de acero a soldar |

Ninguna influencia* | - | |

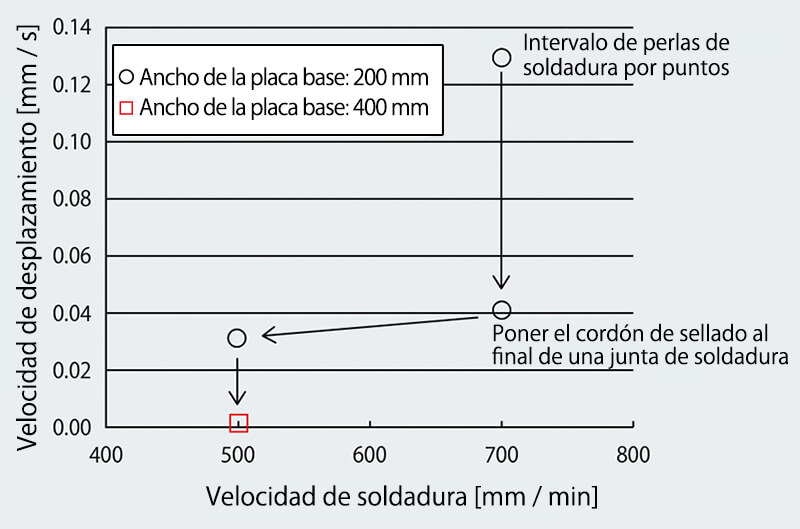

La Figura 6 muestra los resultados verificados de soldar una placa de 20 mm de espesor y probar variables tales como los intervalos entre los cordones de soldadura por puntos, la velocidad de soldadura y el ancho de las placas de escurrimiento.

Se descubrió que la velocidad de desplazamiento podría reducirse colocando cordones de sellado en lugar de cordones de soldadura por puntos al final de una junta de soldadura, adoptando una velocidad de soldadura baja y colocando una placa base más ancha, respectivamente.

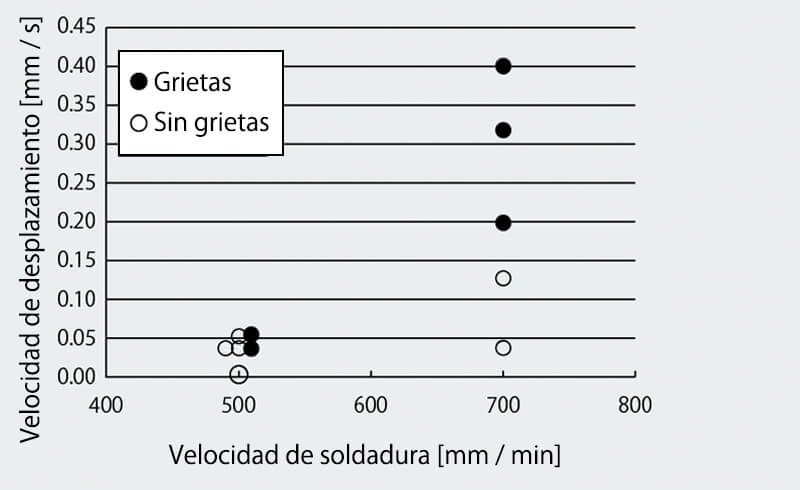

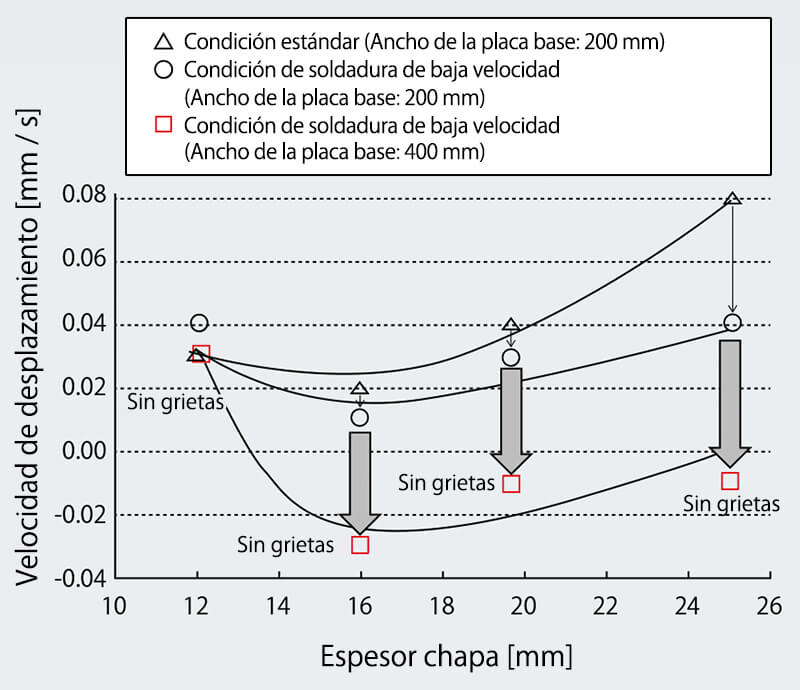

Por otro lado, como se muestra en la Figura 7, algunas de las uniones soldadas mostraron grietas en los extremos a pesar de una pequeña velocidad de desplazamiento y la aplicación de soldadura a baja velocidad.

Figura 6: Relación entre variables

y velocidad de desplazamiento.

Figura 7: Grieta o sin grietas encontradas

en condiciones de baja velocidad de soldadura

4-3. Control de la microestructura de solidificación.

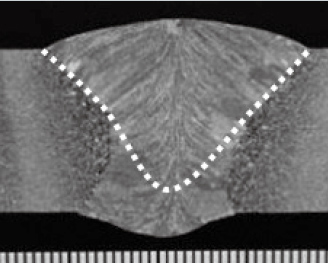

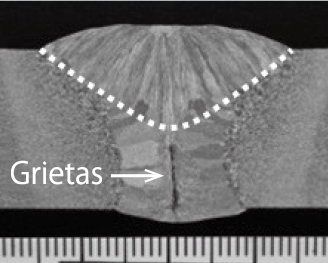

Para comprender la disparidad anterior, se compararon las microestructuras de solidificación de casos en los cuales se produjo un agrietamiento final en condiciones de baja velocidad de soldadura con los casos en los que no se produjo agrietamiento final y la soldadura se realizó en condiciones estándar (ver Tabla 5).

| Condición de soldadura | Estándar | Baja velocidad |

|---|---|---|

| Microestructura transversal |

|

|

| Velocidad de desplazamiento [mm / s] |

0.13 | 0.04 |

Se confirmó que bajo la condición de baja velocidad de soldadura, la solidificación del metal de soldadura en la raíz creció en una dirección horizontal desde ambos lados; en otras palabras, mostró una microestructura de solidificación que puede generar grietas fácilmente. Debido a que es necesario mantener la misma entrada de calor en cada electrodo correspondiente tanto en condiciones de baja velocidad de soldadura como en condiciones estándar, se debe aplicar una corriente de soldadura baja a cada electrodo en condiciones de soldadura de baja velocidad.

Sin embargo, una baja corriente de soldadura aplicada al tercer (o segundo electrodo posterior) (en lo sucesivo denominado electrodo T2) en condiciones de soldadura de baja velocidad causó una penetración superficial, así como una caída de temperatura en los metales de soldadura formados tanto por el electrodo L como por el segundo (o primer electrodo) (en lo sucesivo denominado electrodo T1). La penetración del electrodo T2 se puede aumentar fácilmente aumentando su corriente de soldadura; sin embargo, el aumento correspondiente de la entrada de calor puede conducir a un aumento en la velocidad de desplazamiento. Por lo tanto, el ajuste de la distancia entre los electrodos T1 y T2 se seleccionó como una contramedida efectiva.

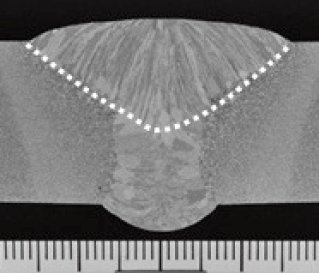

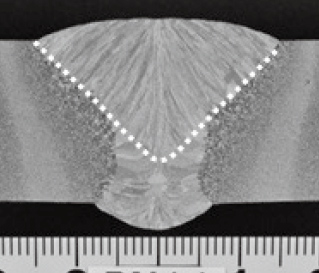

La Tabla 6 muestra la relación entre la distancia de los electrodos T1 y T2 y la microestructura de solidificación en condiciones de baja velocidad de soldadura.

| Distancia del segundo y tercer electrodos (mm) | ||

|---|---|---|

| 120(estándar) | 100 | 80 |

|

|

|

Se descubrió que la microestructura de solidificación en la raíz podría mejorarse ajustando la distancia entre los electrodos T1 y T2. Por lo tanto, para controlar la microestructura de solidificación, es importante elegir una distancia óptima que corresponda a la velocidad de soldadura.

4-4. Influencia del espesor de la placa

Figura 8: Relación entre el espesor de la placa

y la velocidad de desplazamiento.

La influencia del espesor de la placa en la velocidad de desplazamiento y el agrietamiento final se investigó en placas de acero con espesores de 12, 16, 20 y 25 milímetros. Para aislar esta variable particular, la soldadura se realizó después de aplicar el cordón de sellado, fortaleciendo la conexión entre la placa de desagüe y la pieza de trabajo real y optimizando la condición de baja velocidad de soldadura y la distancia de los electrodos T1 y T2. La Figura 8 muestra los resultados.

Se puede ver que bajo la condición de soldadura de baja velocidad, la velocidad de desplazamiento fue significativamente menor en todos los casos, excepto en la placa de 12 mm de espesor. Además, el agrietamiento final no se produjo en placas de acero de ningún grosor.

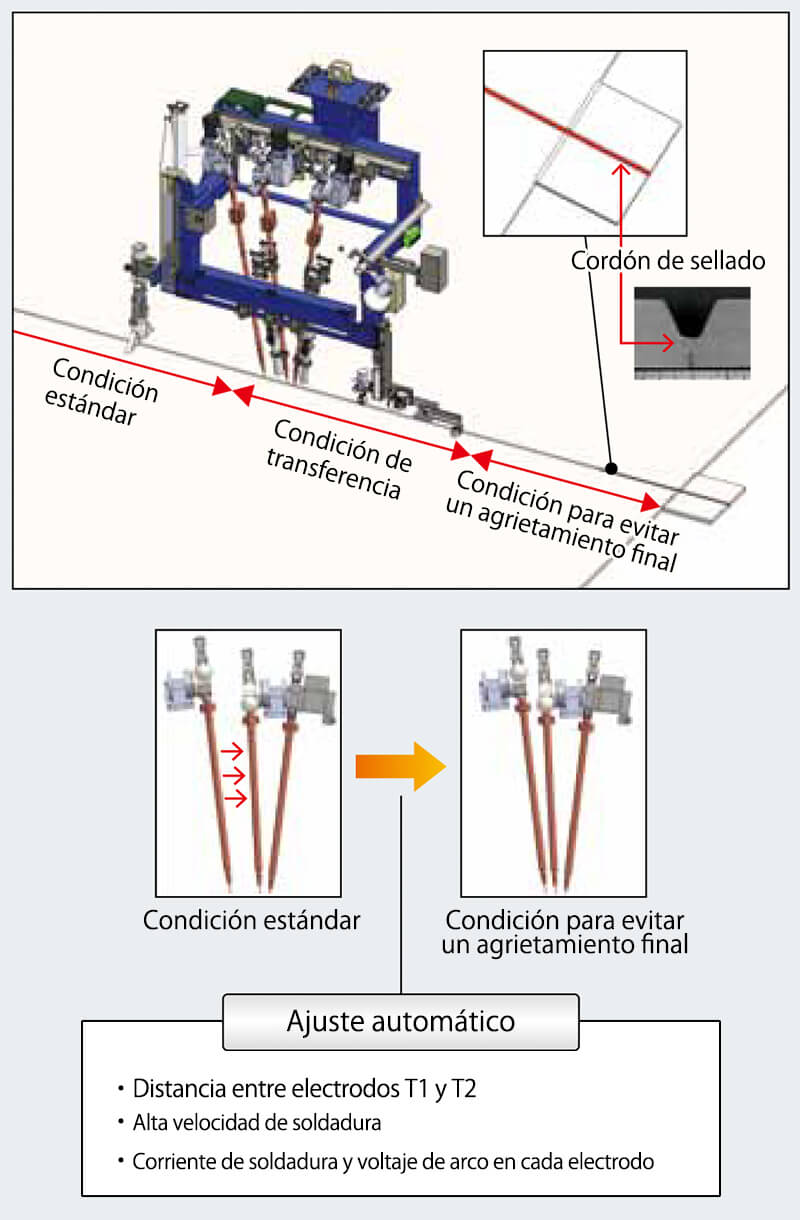

5.Desarrollo de equipos con funciones instaladas para evitar grietas

Debido a que el agrietamiento final ocurre solo al final de las juntas de soldadura, es allí donde se requieren velocidades de soldadura bajas; de hecho, se deben aplicar condiciones de soldadura estándar en las secciones de inicio y centro de la soldadura. Sin embargo, para realizar esto, deben instalarse las funciones para cambiar automáticamente las condiciones de soldadura, así como la distancia de los electrodos T1 y T2.

Figura 9: Diagrama esquemático del proceso y equipo

SAW de un lado con funciones instaladas

para evitar grietas

Como un cambio brusco en las condiciones de soldadura puede afectar la calidad de las soldaduras, se debe establecer una zona de transferencia para ajustarse a la condición que evita el agrietamiento final, como se muestra en la Figura 9. Específicamente, una vez que se detecta la zona final de una placa de acero, la corriente de soldadura, el voltaje del arco y la velocidad de soldadura deben ajustarse gradualmente dentro de la zona de transferencia designada y, simultáneamente, los electrodos T1 y T2 se desplazan a una distancia establecida para que la soldadura todo el extremo de la unión de soldadura se realiza bajo condiciones de soldadura de baja velocidad.

Las pruebas han confirmado que las propiedades mecánicas de los metales de soldadura tanto en la zona de transferencia como en la zona final de la placa son equivalentes a las formadas en condiciones convencionales de soldadura estándar. El equipo de soldadura con las funciones necesarias instaladas ya se ha desarrollado y está listo para ser evaluado en la soldadura efectiva.

6.Conclusiones

A partir de los resultados obtenidos a través de pruebas e investigaciones, se puede evitar un agrietamiento final en placas de hasta 25 mm de espesor sin reparar la soldadura mediante la adopción de lo siguiente:

①Ajuste de perlas de sellado al final de una junta de soldadura

②Aumento del ancho de la placa de escurrimiento y fortalecer la conexión entre la placa base y la pieza de trabajo.

③Adopción de baja velocidad de soldadura

④Control de la microestructura de solidificación ajustando la distancia entre los electrodos T1 y T2

Debido a que se espera que esta tecnología contribuya en gran medida a mejorar la calidad y la productividad de la soldadura, se evaluará y verificará aún más en la soldadura de piezas de trabajo reales y se pondrá en práctica en un futuro muy cercano.

Reportado por

Masaharu. Komura,

Departamento de Sistemas de Soldadura, Centro Técnico, Negocios de Soldadura

1. H. Yokota; End cracking; Welding Technical Guide,KOBE STEEL, LTD. 2018, Vol. 497, p.19

2. K. Tanaka; End cracking in Submerged Arc Welding;Welding Technical Guide, KOBE STEEL, LTD. 1997,Vol. 37, No. 329, p.1-7

3. M. Shibahara et al; Computational Method for Transient Welding

Deformation and Stress for Large Scale Structure Based on

Dynamic Explicit FEM; The Quarterly Journal of the Japan

Welding Society 2011, Vol. 29, No. 1, p.1-9

4. M. Shibahara et al; Effect of Various Factors on Solidification Crack under FCB Welding; The Welding Structure Symposium 2014,p247-254

5. H. Yokota et al; The Japan Welding Society, National Convention Lecture 2017-9 Vol. 101 p.90-91

PRODUCTOS

- Productos Principales

- Consumibles de Soldadura

- Robots de soldadura de arco

- Segmentos Industriales - Materiales Recomendados

- Manual de soldadura Vista rápida

- Vista rápida del producto e ítems destacados

- para acero resistente al calor

- para acero inoxidable

- de baja temperatura

- Características principales del producto

- Catálogos

- Técnica Destacada

- Certificación

- SDS ※English Only

- ARCMAN

- Robot de Soldadura

- Software