- PÁGINA PRINCIPAL >

- PRODUCTOS >

- Técnica Destacada >

- Vol.31: FAMILIARC™ MIX-1TR: El cable sólido para GMAW diseñado para mejorar la propiedad de recubrimiento por electrodeposición

Técnica Destacada Vol.31

Vol.31: FAMILIARC™ MIX-1TR: El cable sólido para GMAW diseñado para mejorar la propiedad de recubrimiento por electrodeposición

1.Prefacio

La reducción del consumo de combustibles fósiles, así como de las emisiones de CO2 se ha convertido en un tema primordial para todas las industrias, debido principalmente a la creciente conciencia mundial de la necesidad de la sostenibilidad ambiental. El control de las emisiones de CO2 ha sido particularmente estricto en la industria automovilística, lo que ha llevado a avances en los sistemas de alimentación de energía a través de motores de gasolina e híbridos más eficientes y a mejoras en la estructura y la forma del automóvil para mejorar la resistencia del aire y reducir el peso del automóvil.

Una medida para aligerar el peso de las carrocerías de automóviles ha sido reducir el grosor de las piezas de acero, utilizando láminas de acero de alta resistencia a la tracción. Si bien esto ha sido ampliamente investigado y aplicado a muchos componentes de la carrocería, no es práctico para su uso en el chasis, que requiere rigidez, resistencia la corrosión y a la fatiga, además de la resistencia estática. En especial, con respecto a la resistencia a la corrosión, el grosor de la lámina no se puede reducir simplemente aplicando láminas de acero de alta resistencia a la tracción, porque el grosor de la lámina debe diseñarse teniendo en cuenta el progreso de la corrosión.

En términos generales, para aumentar la resistencia a la corrosión de los componentes del chasis, se realiza un recubrimiento por electrodeposición. Sin embargo, dado que los defectos de recubrimiento se producen fácilmente en la zona soldada en particular, se han desarrollado enfoques para mejorar las propiedades de recubrimiento por electrodeposición que se centran en las tecnologías de recubrimiento y soldadura.

Este artículo trata sobre el [F] MIX-1TR, un cable sólido para soldadura por arco metálico con gas (GMAW) que se ha desarrollado para mejorar las propiedades de recubrimiento por electrodeposición desde el aspecto de los consumibles de soldadura y, por lo tanto, ayudar a resolver los problemas relacionados con el aligeramiento de los componentes del chasis descritos anteriormente.

2.El mecanismo de corrosión en los componentes del chasis.

Los componentes del chasis de los automóviles están expuestos a entornos corrosivos extremadamente severos en los que el lodo, el agua o incluso la sal utilizada como agente de fusión de la nieve en las regiones frías, salpican de la carretera y se adhieren a estos. Cuando la corrosión avanza, las láminas de acero se tornan delgadas, lo que da como resultado la reducción de su resistencia y rigidez, y en el peor de los casos, amenaza la seguridad del automóvil si un componente se rompe o se daña.

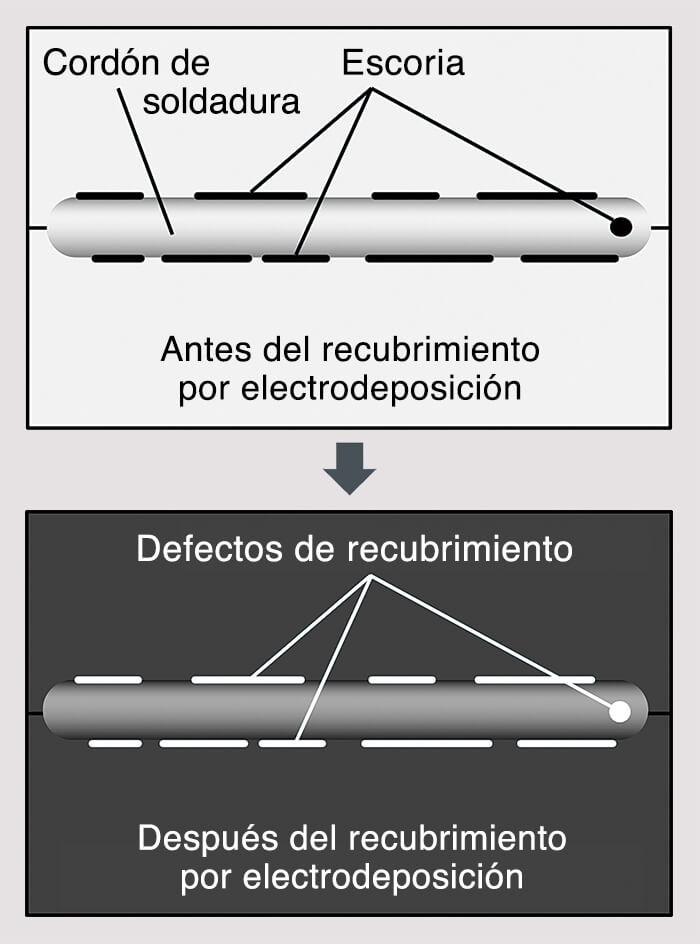

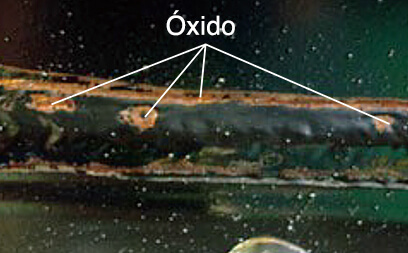

Por lo tanto, es extremadamente importante evitar la generación y el progreso de la corrosión, que se consigue con la película de revestimiento de electrodeposición aplicada a la superficie de los componentes del chasis. Sin embargo, en realidad, una película de recubrimiento completa podría no formarse necesariamente porque el recubrimiento por electrodeposición en la superficie de los componentes reales puede estar obstruido por escoria o humos, causando defectos de recubrimiento o reduciendo la adhesión de las películas de recubrimiento. Si la escoria, que es un óxido y tiene baja conductividad eléctrica, permanece en la soldadura, la película de recubrimiento por electrodeposición rara vez se forma como se muestra en las Figuras 1 y 2. Aquí es donde se inicia la oxidación y la corrosión comienza a progresar.

Figura 1: Progreso de defectos de recubrimiento: antes y

después del recubrimiento por electrodeposición

Figura 2: Progreso de defectos de recubrimiento: óxido

en soldaduras

3.Propiedad de recubrimiento por electrodeposición de [F] MIX-1TR

La escoria se forma al combinarse los óxidos de Si y Mn (generalmente contenidos en consumibles de soldadura así como en placas de acero) con oxígeno dentro del gas de blindaje durante la soldadura. Por lo tanto, una forma de disminuir la generación de escoria en cierto grado es reduciendo (pero no eliminando) la fuente de oxígeno en el gas protector.

Sin embargo, una mejor solución es utilizar el cable sólido recientemente desarrollado, el [F] MIX-1TR, que funciona sin restringir la generación de escoria, sino por el contrario, produciendo escoria y componentes de escoria que no dañan las propiedades del recubrimiento por electrodeposición.

En la Figura 3 se compara la apariencia del cordón de soldadura de recubrimiento antes y después del recubrimiento por electrodeposición tanto con el [F] MIX-1TR como con un cable convencional. Mientras que los fragmentos de escoria aparecen en la superficie del cordón de soldadura producido por el [F] MIX-1TR, son dispersos, delgados y de color marrón oscuro. Por el contrario, la escoria generada por el cable convencional es lustrosa y gruesa. Las fotos "posteriores" muestran que la película de recubrimiento por electrodeposición no se formó en la escoria generada por soldadura con el cable sólido convencional; sin embargo, la película se formó sobre la escoria generada con el [F] MIX-1TR.

| Cable | Antes del recubrimiento por electrodeposición | Después del recubrimiento por electrodeposición | ||||||

|---|---|---|---|---|---|---|---|---|

| [F] MIX-1TR |  |

|

||||||

| Cable conv. (Cable convencional) |  |

|

||||||

|

||||||||

Figura 3: Comparación de la apariencia del cordón de soldadura antes y después del recubrimiento por electrodeposición entre el [F] MIX-1TR y un cable sólido convencional

Además, la escoria generada con el cable sólido convencional parece frágil y fácil de despegar, lo que podría ser problemático si la escoria, junto con la película de recubrimiento, se desprende durante el funcionamiento de un vehículo; las pequeñas piezas sin película de recubrimiento podrían expandirse y la corrosión avanzaría rápidamente. Por el contrario, una característica de la escoria generada con el [F] MIX-1TR es una excelente adhesión al cordón de soldadura. De hecho, la adhesión al cordón de soldadura es tan fuerte que la escoria no se desprenderá cuando sea golpeada físicamente, incluso por un martillo.

En resumen, el [F] MIX-1TR puede mejorar notablemente la resistencia al óxido y la corrosión en comparación con el cable sólido convencional por dos razones: primero, la película de recubrimiento por electrodeposición se formará aunque exista escoria en los cordones de soldadura; segundo, una excelente adhesión evitará que la escoria se desprenda de los cordones de soldadura.

4.Propiedades del [F] MIX-1TR

El [F] MIX-1TR se desarrolló para aplicarse en soldadura por pulsos con gas de blindaje Ar + CO2, que es común en la industria automotriz. Los detalles del cable sólido se muestran en la Tabla 1, y las propiedades mecánicas típicas de los metales depositados en su totalidad, según el Estándar Industrial Japonés (JIS) en comparación con los del cable sólido convencional aparecen en la Tabla 2. La resistencia a la tracción y las propiedades de impacto del [F] MIX-1TR son mejores que las del cable sólido convencional, y se puede ver claramente que el [F] MIX-1TR es el más adecuado para soldar láminas de acero delgadas de clase 440-780 Mpa para la producción de automóviles.

| Nombre comercial | Clasificación | Diámetro del alambre |

|---|---|---|

| [F] MIX-1TR | JIS Z 3312 G49 A 2 M 0 | 1.2 mm |

| Cable | YS(MPa) | TS(MPa) | El(%) | Energía absorbida a -20℃(J) |

|---|---|---|---|---|

| [F] MIX-1TR | 530 | 601 | 30 | 198 |

| Cable sólido convencional | 413 | 518 | 32 | 155 |

| JIS Z 3312 G49 A 2 M 0 | ≥390 | 490-670 | ≥18 | ≥27 |

La configuración de la penetración y el cordón de soldadura son importantes para soldar componentes del chasis, que requieren transportar cargas continuamente. En la práctica, durante la soldadura de los componentes del chasis, las aberturas en la soldadura ocurren con frecuencia debido a la irregularidad de las formas de los componentes, como resultado de la forma que se prensaron durante la fabricación. Por lo tanto, es necesario producir formas sólidas de cordones de soldadura aunque exista un cierto grado de abertura. Además, es esencial prevenir el socavado durante la soldadura, ya que contribuye a una disminución de la resistencia a la fatiga.

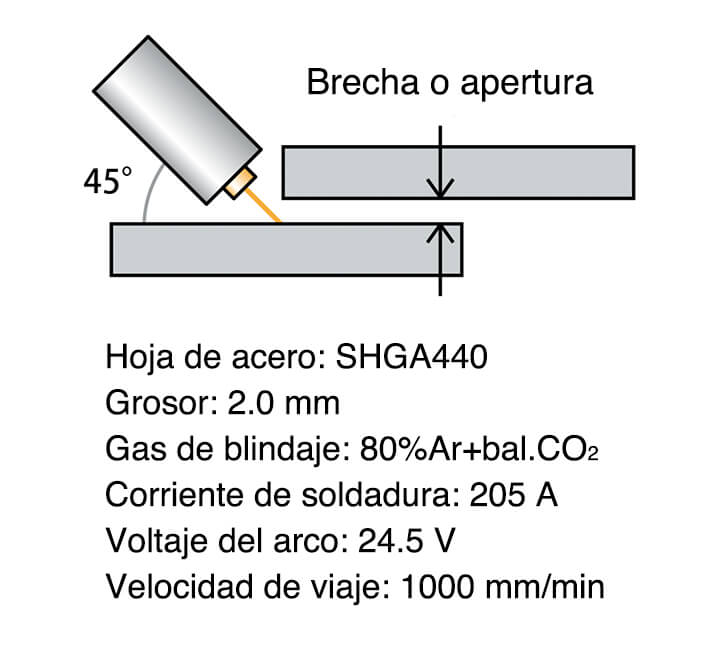

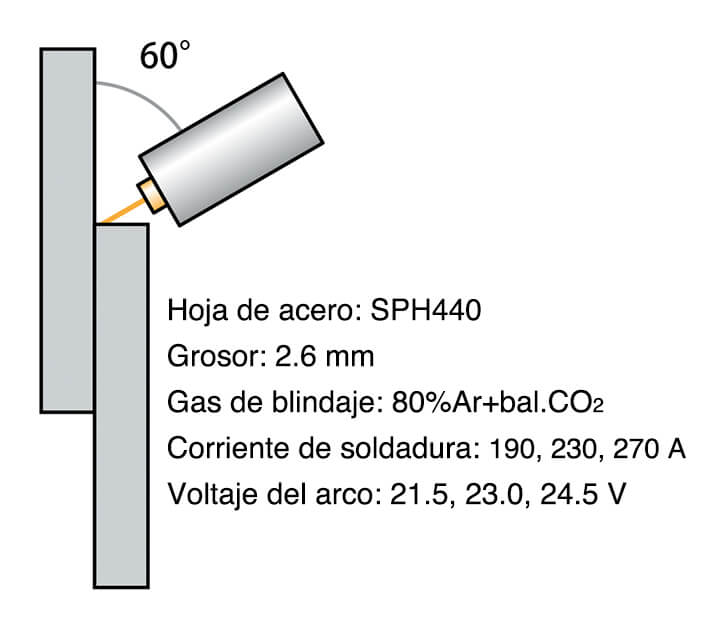

Las Figuras 4 y 5 muestran los resultados de una evaluación de la tolerancia de separación en la soldadura de recubrimiento en posición plana entre el [F] MIX-1TR y un cable sólido convencional, además de las condiciones de soldadura, respectivamente.

| Brecha o apertura | [F] MIX-1TR | Cable conv. (Cable convencional) |

|---|---|---|

| 0 mm |  |

|

| 1 mm |  |

|

Figura 4: Comparación de la tolerancia de espacio entre el [F] MIX-1TR y un alambre sólido convencional en soldadura de recubrimiento en posición plana

Figura 5: Condiciones de soldadura de soldadura de

juntas de solape en posición plana

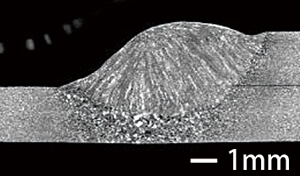

Se obtuvo suficiente penetración de ambos cables sólidos. Sin embargo, en la soldadura de un espécimen de prueba con un espacio de 1 mm, el [F] MIX-1TR no causó socavado, mientras que el cable sólido convencional claramente generó socavado en la punta de la lámina de acero del lado inferior.

Los componentes de los automóviles se sueldan con frecuencia a velocidades relativamente rápidas, lo que puede hacer que los cordones de soldadura adquieran una forma más convexa como resultado de la menor entrada de calor. Sin embargo, se debe evitar producir tales formas, debido a que una forma de cordón convexo conduce directamente a reducir la resistencia a la fatiga.

En la Figura 6 se compara la configuración de cordón producida por el [F] MIX-1TR y un cable sólido convencional en soldadura de recubrimiento en posición horizontal. En la Figura 7 se muestra las condiciones de soldadura utilizadas en el experimento.

| Cable | Velocidad de viaje (mm/min) | ||

|---|---|---|---|

| 800 | 1000 | 1200 | |

| [F] MIX-1TR |  |

|

|

| Cable conv. (Cable convencional) |

|

|

|

Figura 6: Comparación de la configuración del cordón entre el [F] MIX-1TR y un cable sólido convencional en soldadura de revestimiento en posición horizontal

Figura 7: Condiciones de soldadura de soldadura de

recubrimiento en posición horizontal

Cuando se usó el cable sólido convencional, las formas del cordón de soldadura se volvieron gradualmente convexas a medida que aumentaba la velocidad de soldadura; sin embargo, los cordones de soldadura producidos por el [F] MIX-1TR variaron poco y permanecieron estables a pesar de aumentar la velocidad de soldadura.

La necesidad de disminuir las salpicaduras tanto como sea posible durante la soldadura no se limita a la industria automotriz. Debido a que el [F] MIX-1TR fue diseñado con una composición química especial, no es apropiado aplicar los mismos parámetros de soldadura que se aplicarían al cable sólido convencional. Sin embargo, la soldadura se puede realizar optimizando los parámetros de soldadura.

En la Figura 8 se muestra la transferencia de gotas antes y después de optimizar los parámetros de soldadura. Bajo los parámetros de soldadura convencionales, se pueden generar salpicaduras debido a la transferencia de cortocircuito de una gota; sin embargo, bajo el proceso de soldadura por pulsos, es posible una transferencia estable de gotas correspondiente al período de pulso mediante la optimización de los parámetros de soldadura.

| Parámetro de pulso optimizado |

|

|

|

|---|---|---|---|

| Parámetro de pulso estándar |

|

|

|

Figura 8: Transferencia de gotas con parámetro de pulso optimizado y estándar

En la Tabla 3 se muestra tres ejemplos de aplicación real del [F] MIX-1TR en el ensamblaje de componentes automotrices y las respectivas condiciones de soldadura.

| Componente aplicado |

Espesor de la placa(mm) |

Posición de soldadura |

Modo de soldadura |

Gas de blindaje |

Tamaño del cable(mm) |

Corriente de soldadura(A) |

Velocidad de viaje(mm/min) |

|---|---|---|---|---|---|---|---|

| Brazo inferior | 2.6-3.2 | Horizontal plano | Arco pulsado | 80%Ar+bal.CO2 | 1.2 | 250-330 | 800-1200 |

| Marco de escalera | 2.3-4.0 | Horizontal | 250-360 | 800-1200 | |||

| Viga del eje | 1.6-2.3 | Horizontal plano | 150-250 | 600-1200 |

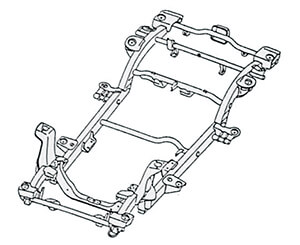

En las Figuras 9, 10 y 11 se muestran tres tipos de componentes donde se ha aplicado el [F] MIX-1TR: brazo inferior, marco de escalera y viga del eje.

Figura 9: Brazo inferior

Figura 10: Marco de escalera

Figura 11: Viga del eje

5.Epílogo

Desarrollado para ayudar a reducir el peso de los automóviles, el [F] MIX-1TR es un cable sólido para soldadura MAG, que es superior a los cables convencionales en la producción de componentes para automóviles, con excelente resistencia a la corrosión. Ofrece las siguientes ventajas:

1. Las soldaduras tienen propiedades de recubrimiento por electrodeposición sustancialmente mejoradas.

2. Es improbable que se produzca un corte en la punta del cordón de soldadura, incluso en la soldadura de chapas de acero con aberturas.

3. Es improbable que la configuración del cordón de soldadura se torne convexo incluso en soldaduras de alta velocidad.

4. Es posible conseguir una soldadura estable con pocas salpicaduras, seleccionando los parámetros de soldadura óptimos.

Se espera que a medida que la reducción de peso del automóvil continúe siendo un tema de importancia en el futuro, el consumible de soldadura presentado en este artículo será reconocido como un medio para conseguir mayores progresos. El desarrollo de consumibles, así como de los procedimientos de soldadura, avanzan día a día en KOBE STEEL, para que de esta manera se pueda resolver cualquier problema relacionado con la reducción de peso de los vehículos.

PRODUCTOS

- Productos Principales

- Consumibles de Soldadura

- Robots de soldadura de arco

- Segmentos Industriales - Materiales Recomendados

- Manual de soldadura Vista rápida

- Vista rápida del producto e ítems destacados

- para acero resistente al calor

- para acero inoxidable

- de baja temperatura

- Características principales del producto

- Catálogos

- Técnica Destacada

- Certificación

- SDS ※English Only

- ARCMAN

- Robot de Soldadura

- Software