- PÁGINA PRINCIPAL >

- PRODUTOS >

- Especificações técnicas >

- Vol.5: Os metais de enchimento Kobelco sem rival correspondem as novidades nos condutos forçados de energia hidrelétrica >

Especificações técnicas Vol.5

Os metais de enchimento Kobelco sem rival correspondem as novidades nos condutos forçados de energia hidrelétrica

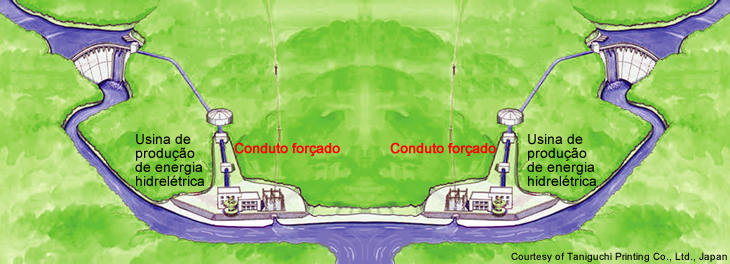

Figura 1: Uma corte vertical do conduto forçado de energia hidrelétrica.

Um conduto forçado é uma tubulação de aço ou uma canalização usada para levar a água a uma roda de água ou a uma turbina. O conduto forçado toma a água da porta de água de um reservatório e leva-a ao gerador de energia hidrelétrica que é instalado em uma usina de produção de energia hidrelétrica (Figura 1). Havia um aumento da capacidade das usinas hidrelétricas a fim de satisfazer o aumento da procura para a electricidade. Conseqüentemente, os aços usados para os condutos forçados devem ter uma resistência à tracção superior e paredes mais grossas, para suportar pressões de água elevadas. Este artigo refere-se aos aços de alta resistência à tracção e aos metais de enchimento usados para a soldadura dos condutos forçados.

Condutos forçados maiores e mais fortes

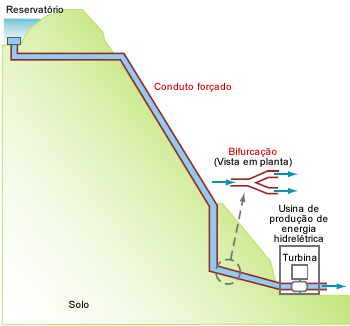

Figura 2: Transição da escala do conduto forçado em Japão.

A escala dos condutos forçados é determinada geralmente pelo produto da cabeça de água e do diâmetro interno ([H] x [D]) para o qual o conduto forçado é projectado. Segundo as indicações de Figura 2, a escala dos condutos forçados em Japão aumentou continuamente desde 1955 em conseqüência do aumento dos centrais de turbinagem-bombagem. Por conseguinte, a resistência à tracção dos aços usados nos condutos forçados aumentou para reduzir os termos e custos de construção. Enquanto que o aço de alta resistência à tracção da Classe 780 MPa (HT780) foi usado extensivamente em muitos condutos forçados em Japão nos anos setenta, o aço de alta resistência à tracção da Classe 950 MPa (HT950) foi adotado em 2001 na construção da central eléctrica de Kannagawa da Tokyo Electric Power em Japão.

Além dos aços HT780 e HT950 mencionados acima, os aços de alta resistência à tracção das Classes 490 e 570 MPa (HT490 e HT570) são usados onde a pressão de água é mais baixa ou na parte superior de um conduto forçado. Os requisitos dos Padrões Industriais Japoneses (JIS = Japanese Industrial Standard) para as propriedades químicas e mecânicas das placas de aço HT490, HT570 e HT780 são mostrados na Tabela 1. O aço HT950 é especificado pelo Comitê dos Codigos e Padrões Eletrotécnicos de Japão (JESC = Japan Electrotechnical Standards and Codes Committee) como em JESC H0001: Guia Técnico para aplicações dos aços de alta resistência à tracção da Classe 950 MPa em condutos forçados, que é decretado pela Associação dos Condutos Forçados e da Porta Hidráulica de Japão. A composição quimica típica e as propriedades mecânicas dos requisitos para a placa de aço HT950 são mostradas na Tabela 2.

| Classe | HT490 | HT570 | HT780 |

|---|---|---|---|

| JIS | G3106 | G3128 | |

| Grau | SM490B | SM570 | SHY685NS |

| Espesura (mm) | t ≤ 200 | t ≤ 100 | t ≤ 100 |

| C% máx. | 0.18-0.20 as per t |

0.18 | 0.14 |

| Si% máx. | 0.55 | 0.55 | 0.55 |

| Mn% máx. | 1.65 | 1.70 | 1.50 |

| P% máx. | 0.035 | 0.035 | 0.015 |

| S% máx. | 0.035 | 0.035 | 0.015 |

| Ni% | - | - | 0.30-1.50 |

| Outros % máx. |

- | - | Cu:0.50, Cr:0.80, Mo:0.60, V:0.05, B: 0.005 |

| Ceq*1 % máx. | - | 0.44-0.47 as per t (QT) |

0.53-0.57 Conforme a t*2 |

| YS, mín. (MPa) |

275-325 Conforme a t |

420-460 Conforme a t |

665-685 Conforme a t |

| TS (MPa) | 490-610 | 570-720 | 780-930, 760-910 Conforme a t |

| IV, média mín. (J) | 27 a 0°C | 47 a –5°C | 47 (each 27) a –40°C |

| *1: Ceq = C + Mn/6 + Si/24 + Ni/40 + Cr/5 + Mo/4 + V/14 *2: O fornecedor e o comprador concordarão para 75 < t ≤ 100 mm. |

|||

| Requisito típico [Referência 3] |

Requisito | ||

|---|---|---|---|

| Espesura (mm) |

50 | ≤ 50 | 50 < t ≤ 75 |

| C% | 0.10 | 0.14 máx. | 0.14 máx. |

| Si% | 0.25 | - | - |

| Mn% | 0.92 | - | - |

| P% | 0.003 | 0.010 máx. | 0.010 máx. |

| S% | 0.004 | 0.005 máx. | 0.005 máx. |

| Cu% | 0.17 | - | - |

| Cr% | 0.53 | - | - |

| Ni% | 1.39 | - | - |

| Mo% | 0.48 | - | - |

| V% | 0.040 | - | - |

| B% | 0.0011 | - | - |

| Ceq | 0.52 | 0.59 máx. | 0.62 máx. |

| Pcm *1 | 0.25 | 0.29 máx. | 0.33 máx. |

| YS (MPa) | 994 | 885 mín. | 885 mín. |

| TS (MPa) | 1,033 | 950-1130 | 950-1130 |

| IV (J) | 219 a –50°C | 47 mín. a –55°C | 47 mín. a –60°C |

| *1: Pcm=C+Si/30+Mn/20+Cu/20+Ni/60+Cr/20+Mo/15+V/10+5B | |||

Metais de enchimento para os aços HT490, HT570 e HT780

Os metais de enchimento de grande resistência para SMAW, FCAW, GMAW, GTAW e SAW estão disponíveis da Kobe Steel, segundo as indicações das Tabelas 3 a 5, para o nível respectivo de resistência à tracção de 490, 570 e 780 MPa.

| Processo | SMAW | FCAW | GMAW | SAW | ||

|---|---|---|---|---|---|---|

| Concepção comercial. |

LB-52 | LB-52A | DW-100 | MG-S50 | MF-38/ US-36 |

PF- H55AS/ US-36J |

| AWS | A5.1 E7016 |

A5.1 E7016 |

A5.20 E71T- 1C |

A5.18 ER70S- G |

A5.17 F7A6- EH14 |

A5.17 F7A8- EH14 |

| Polaridade | AC*1, DCEP |

AC*1, DCEP |

DCEP | DCEP | AC | DCEP |

| C% | 0.08 | 0.08 | 0.05 | 0.08 | 0.09 | 0.07 |

| Si% | 0.60 | 0.57 | 0.45 | 0.62 | 0.23 | 0.23 |

| Mn% | 0.94 | 1.12 | 1.35 | 1.12 | 1.62 | 1.42 |

| P% | 0.011 | 0.012 | 0.013 | 0.010 | 0.014 | 0.009 |

| S% | 0.006 | 0.005 | 0.009 | 0.008 | 0.007 | 0.004 |

| Ti% | - | - | - | - | - | 0.021 |

| B% | - | - | - | - | - | 0.004 |

| YS (MPa) | 500 | 500 | 510 | 450 | 470 | 485 |

| TS (MPa) | 570 | 580 | 570 | 570 | 570 | 555 |

| El (%) | 32 | 31 | 30 | 28 | 30 | 33 |

| IV, média (J) |

210 a 0°C |

230 a 0°C |

110 a 0°C |

180 a –20°C |

125 a 0°C |

180 a –45°C |

| *1: As propriedades químicas e mecânicas dadas neste artigo são para a C.A. |

||||||

| Processo | SMAW | GMAW | Auto GTAW |

SAW | ||

|---|---|---|---|---|---|---|

| Concepção comercial. |

LB-62UL | MG-S63B | TG-S60A | MF-38/ US-49 |

PF- H80AK/ US-56B |

|

| AWS | A5.5 E9016-G |

A5.28 ER90S-G |

A5.28 ER80S-G |

A5.23 F8A4- EG-A4 |

A5.23 F9A6- EG-G |

|

| Polaridade | AC, DCEP*1 |

DCEP | DCEP | AC | AC, DCEP*1 |

|

| C% | 0.05 | 0.08 | 0.06 | 0.07 | 0.06 | |

| Si% | 0.59 | 0.50 | 0.04 | 0.27 | 0.36 | |

| Mn% | 1.20 | 1.09 | 1.23 | 1.35 | 1.36 | |

| P% | 0.009 | 0.007 | 0.007 | 0.015 | 0.010 | |

| S% | 0.005 | 0.008 | 0.009 | 0.010 | 0.006 | |

| Ni% | 0.59 | - | 0.92 | - | 0.81 | |

| Cr% | - | 0.42 | - | - | - | |

| Mo% | 0.26 | 0.29 | 0.62 | 0.42 | 0.45 | |

| YS (MPa) | 551 | 601 | 590 | 530 | 611 | |

| TS (MPa) | 645 | 662 | 670 | 630 | 668 | |

| El (%) | 28 | 28 | 27 | 25 | 25 | |

| IV, av. (J) | 188 a –20°C |

161 a –20°C |

270 a –60°C |

97 a –5°C |

123 a –40°C |

|

| *1: As propriedades químicas e mecânicas dadas neste artigo são para o DCEP. |

||||||

| Processo | SMAW | GMAW | Auto GTAW |

SAW | ||

|---|---|---|---|---|---|---|

| Concepção comercial. |

LB-80UL | LB-80L | MG-S80 | TG- S80AM |

PF- H80AK/ US-80LT |

PF- H80AS/ US-80LT |

| AWS | A5.5 E11016- G |

A5.5 E11018- G H4 |

A5.28 E110S- G |

A5.28 E110S -G |

A5.23 F12A10- EG-G |

A5.23 F11A10- EG-G |

| Polaridade | AC | DCEP | DCEP | DCEP | AC | DCEP |

| C% | 0.08 | 0.04 | 0.06 | 0.08 | 0.08 | 0.07 |

| Si% | 0.52 | 0.60 | 0.40 | 0.09 | 0.28 | 0.44 |

| Mn% | 1.50 | 1.39 | 1.15 | 1.12 | 1.65 | 1.60 |

| P% | 0.009 | 0.009 | 0.010 | 0.006 | 0.009 | 0.011 |

| S% | 0.006 | 0.006 | 0.001 | 0.003 | 0.004 | 0.004 |

| Ni% | 1.90 | 2.88 | 2.67 | 2.85 | 2.45 | 2.43 |

| Cr% | 0.28 | - | 0.19 | 0.36 | 0.07 | 0.08 |

| Mo | 0.43 | 0.70 | 0.51 | 0.68 | 0.74 | 0.73 |

| YS (MPa) |

710 | 770 | 764 | 760 | 836 | 773 |

| TS (MPa) |

820 | 830 | 827 | 880 | 908 | 871 |

| El (%) | 25 | 24 | 22 | 23 | 20 | 21 |

| IV, média (J) |

99 a –20°C |

100 a –60°C |

109 a –20°C |

240 a –60°C |

103 a –60°C |

79 a –60°C |

Metais de enchimento fortes e resistentes para o aço HT950

| Espesura do metal de base (mm) |

t ≤ 100 | 100 < t ≤ 200 |

|---|---|---|

| Resistência à tracção da junta (MPa) |

950 mín. | 930 mín. |

| Temp. de transição, vTrs (°C) | –10 ou menor | –15 ou menor |

| Energia absorvida, VE mín. (J) | 47 a –10°C | 47 a –15°C |

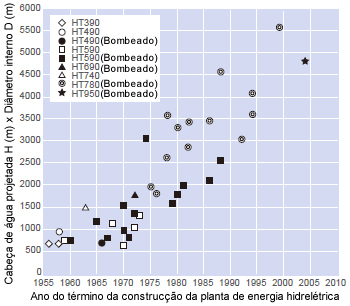

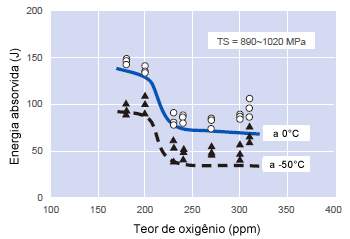

Figura 3: Efeito do teor de oxigênio no metal de solda SMAW de HT950 na energia absorvida de impacto Charpy

| Eléctrodo coberto para SMAW |

Eléctrodo coberto para SMAW |

Fio sólidopara GMAW*2 |

Fio sólido para GTAW auto |

Fluxo e fio para SAW |

||

|---|---|---|---|---|---|---|

| C% | 0.05 | 0.06 | 0.06 | 0.09 | ||

| Si% | 0.39 | 0.34 | 0.30 | 0.53 | ||

| Mn% | 1.35 | 1.34 | 1.43 | 1.79 | ||

| P% | 0.004 | 0.005 | 0.004 | 0.011 | ||

| S% | 0.003 | 0.003 | 0.006 | 0.002 | ||

| Ni% | 3.37 | 2.60 | 3.18 | 2.60 | ||

| Cr% | 0.58 | 0.46 | 0.81 | 0.07 | ||

| Mo% | 0.46 | 0.75 | 0.96 | 0.75 | ||

| O% | 0.016 | 0.016 | 0.001 | 0.019 | ||

| TS(MPa) | 965 | 960 | 1019 | 1002 | 959 | 962 |

| IV, média (J) a –20°C |

137 | 138 | 111 | 224 | 120 | 152 |

| vTrs (°C) | < –60 | < –60 | < –60 | < –60 | < –60 | < –60 |

| CTOD, δm*3 (mm) a 0°C |

0.26 0.27 |

0.22 0.23 |

0.17 0.18 |

0.66 0.64 |

0.26 0.25 |

0.27 0.26 |

| Posição de soldadura |

Plano | Verti- cal |

Plano | Plano | Plano | Plano |

| Aporte de calor (kJ/mm) |

2.5 | 3.5 | 1.3 | 5.0 | 3.3 | 4.5 |

| *1: As resistências à tracção são aquelas de juntas de solda de topo para SMAW e SAW; as outras propriedades são aquelas dos metais de solda. *2: O gás de protecção de 95%Ar-5%CO2 foi usado. *3: Testado conforme à WES 1108-1995, com amostra de B=W=50 mm. |

||||||

Os condutos forçados de aço HT950 são construídos em conformidade com as disposições do Guia Técnico JESC H0001, que exige a observância das seguintes condições para impedir a fractura dos condutos forçados na operação à temperatura mínima de serviço de 0°C: (1) um metal de base para interromper a propagação de uma trinca frágil; e (2) soldas (zona térmicamente afectada de metal de base e metal de solda) que não iniciarão uma fractura frágil. Desde que é inerentemente difícil para uma solda assegurar um nível equivalente de dureza como o metal de base, o Guia Técnico visa sobretudo a interrupção das trincas frágeis pelo metal de base.

As propriedades mecânicas exigidas pelo Guia Técnico para as soldas são mostradas na Tabela 6. A resistência à tracção mencionada na tabela é a resistência à tracção mínima de uma amostra de ensaio transversal de tipo placa removida ao longo de uma junta de solda de topo (conforme a JIS Z 3121-1993), mas não de uma amostra de metal “Toda solda”. Assim, o valor de resistência à tracção do metal de solda pode ser mais baixo do que o metal de base. Conhecida como uma junta de solda de subigualação (“undermatching”), for projectada para minimizar a susceptibilidade de trinca a frio da solda, mantendo a junta suficientemente forte para sustentar a tensão de traccão que pode surgir durante a operação.

Quando a resistência à tracção aumenta, a resistência ao impacto dos metais de solda de alta resistência à tracção tende a diminuir. Para abordar esta questão, Kobe Steel desenvolveu os metais de enchimento resistentes para o aço HT950 reduzindo o oxigênio no metal de solda (Figura 3), a fim de refinar a microestrutura e melhorar a resistência à trinca dútile, adicionando o níquel no metal de solda para endurecer a matriz da microestrutura, e ajustando a química do metal de solda para criar uma estrutura de ferrite acicular fina.

Enquanto a resistência à tracção do metal de solda aumenta, o metal de solda igualmente torna-se mais suscetível ao hidrogênio diffusible, que pode causar a trinca a frio. Para melhorar a resistência à trinca, Kobe Steel planejou a redução da fonte de hidrogênio nos metais de enchimento que mantêm boa usabilidade de soldadura. Para a cobertura do eléctrodo SMAW e o fluxo SAW, o processo de produção foi inovado e a composição da matéria prima foi elaborada para diminuir o teor de água e a pressão parcial do hidrogênio na atmosfera do arco. O lubrificante foi melhorado para os fios GMAW e GTAW.

Estes avanços permitiram à Kobe Steel desenvolver os metais de enchimento excepcionais para os condutos forçados de aço HT950. A Tabela 7 mostra as propriedades químicas e mecânicas dos metais de enchimento Kobelco. Com estes metais de enchimento HT950, o procedimento de soldadura pode ser comparável àquele para os metais de enchimento HT780 de tipo convencional. Com as propriedades excepcionais mencionadas na tabela, estes metais de enchimento foram aplicados com sucesso na construção dos condutos forçados para duas usinas hidrelétricas em Japão.

Os procedimentos de soldadura da alta tecnologia são exigidos na construção dos condutos forçados.

Figura 4: Uma tubulação unidade é juntada a uma outra tubulação unidade, uma a uma, no túnel inclinado, para construir o conduto forçado (Cortesia da Mitsubishi Heavy Industries, Ltd., Japão).

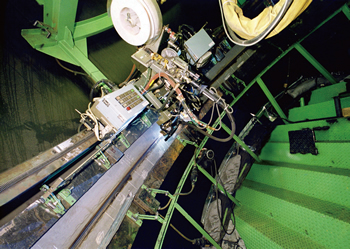

Em muitos casos, um conduto forçado de energia hidrelétrica é fabricado primeiramente em uma oficina construída temporariamente perto do canteiro de obras do conduto forçado. Na oficina, duas ou três secções roladas de aço são soldadas a cordão principalmente pelo processo SAW, para fabricar uma única tubulação com um comprimento de aproximadamente 3 m. Em seguida, três ou quatro únicas tubulações são soldadas a topo principalmente pelo processo SAW, para produzir uma tubulação unidade de 9-12 m de comprimento. As tubulações unidades são entregadas ao local de trabalho - muitos casos no túnel inclinado - onde o conduto forçado deve ser instalado. Então, as tubulações unidades são juntadas pelo processo SMAW, GMAW automático ou GTAW automático, para construir o conduto forçado. A Figura 4 mostra uma tubulação unidade que está sendo entregada no túnel inclinado. A Figura 5 mostra o ajuste do processo GMAW unilateral automático dentro da tubulação unidade para soldar a topo duas tubulações unidades.

Figura 5: Um ajuste de processo GMAW unilateral

automático na junta de topo de duas tubulações unidades

dentro do túnel inclinado (Cortesia da Mitsubishi Heavy

Industries, Ltd., Japão).

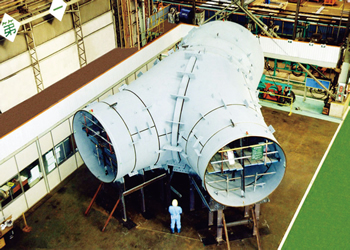

Segundo as indicações de Figura 1, quando um único conduto forçado alimenta diversos geradores de energia hidrelétrica com água pressurizada, o conduto forçado ramifica para separar a água. Quando o conduto forçado separa a água em duas linhas, a ramificação do conduto forçado é referida mais comumente como bifurcação. A Figura 6 ilustra como a bifurcação é realizada tipicamente em uma planta de fabricação. Um conduto forçado é bifurcado geralmente em sua parte inferior onde a pressão de água é maior. Para suportar a carga da pressão de água alta, a bifurcação será uma estrutura resistente composta por tubulações de aço HT780 ou HT950 com reforçadores pesados e grossos.

Figura 6:Bifurcação do conduto forçado sob produção em uma planta de fabricação (Cortesia de Mitsubishi Heavy Industries, Ltd., Japão).

No túnel subterrâneo, as tubulações unidades são colocadas no ar ambiental em torno de 15°C e de umidade quase saturada. Durante a soldadura, as juntas têm que ser mantidas nas temperaturas exigidas de pré-aquecimento e de interpass (por exemplo 100-125°C ou mais alta para tubulação de aço HT780 de 50 ou mais grossa), para impedir a trinca a frio na solda. Conseqüentemente, a operação de soldadura tem que ser realizada em uma atmosfera de alta temperatura e alta umidade.

A soldadura manual sob estas circunstâncias de alta temperatura e umidade é dura com os soldadores. O diâmetro do túnel deve igualmente ser bastante largo para assegurar um espaço de trabalho suficiente. Para assegurar a segurança dos trabalhadores e fornecer circunstâncias econômicas apropriadas, o processo de soldadura foi automatizado empregando os processos GMAW e GTAW automáticos unilaterais.

Porque uma umidade alta (fonte de água, e assim fonte de hidrogênio) pode promover a trinca a frio e a trinca atrasada na solda, o controle de pré-aquecimento e das temperaturas de interpass, o aquecimento pós-soldagem e o mantimento do metal de enchimento seco são essenciais a fim de impedir estes efeitos. Além, o aporte de calor deve ser controlado para assegurar uma resistência à tracção suficiente e uma dureza adequada de entalhe da solda. Os requisitos adequados para estes parâmetros de controle de procedimento dependem do tipo de aço, da espessura da placa e do tipo de metal de enchimento.

Referências:

[1] Jornal trimestral da Japan Welding Society, Vol. 21 (2003) No. 1.

[2] Jornal da Japan Welding Society, Vol. 78 (2009) No. 6.

[3] Relatórios da Hitachi Shipbuilding Engineering de Hitachi, Vol. 58 (1998) No. 4.

[4] Kobe Steel, Guia Técnico de Soldadura, (1997) No. 331.

PRODUTOS

- Principais Produtos

- Materiais de Consumo de Soldagem

- Robôs de soldagem de arco

- Segmentos Indústria - Materiais Recomendados

- Soldagem manual Visualização rápida

- Visualização rápida e destaques do produto

- para o aço resistente ao calor

- para aço inoxidável

- de baixa temperatura

- Destaque do produto

- Catálogos

- Especificações técnicas

- Certificação

- SDS ※English Only

- ARCMAN

- Robô de soldadura

- Software