- PÁGINA PRINCIPAL >

- PRODUTOS >

- Especificações técnicas >

- Vol.10: Soluções totais de soldadura: Integração das Tecnologias Detalhadas de Kobelco >

Especificações técnicas Vol.10

Soluções totais de soldadura: Integração das Tecnologias Detalhadas de Kobelco

1 Prefácio

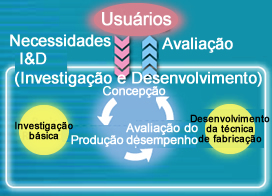

Uma solução é o acto ou a capacidade para resolver os problemas. Quando se trata de uma solução de soldadura, isto significa a resolução dos problemas de soldadura dos clientes. Para ajudar os clientes a resolver os problemas e para satisfazer suas exigências, Kobe Steel, Ltd. pôde desenvolver sua escala altamente reputada de consumíveis de soldadura, sistemas robóticos de soldadura, assim como fontes de energia e processos de soldadura. A base de todas as soluções de soldadura levanta-se das necessidades dos usuários, segundo as indicações da Figura 1.

Contudo, no passado, um consumível ou um sistema robótico de soldadura foram considerados como valor-limite do desenvolvimento dos produtos de soldadura, e incumbiria ao cliente para adotar o produto ou para combinar um produto final com o outro. A solução total de soldadura como prevista pela Kobe Steel procura definir o procedimento de soldadura inteiro, combinando o processo de soldadura com o consumível de soldadura apropriado, o gás de protecção e a fonte de energia. Finalmente, o objetivo é levantar a qualidade das estruturas soldadas melhorando a eficiência do procedimento de soldadura e reduzindo os custos (Figura 2).

Kobe Steel, Ltd. é uma de poucas empresas no mundo que desenvolve e fabrica os consumíveis, os sistemas robóticos de soldadura e as fontes de energia. Isto permite Kobe Steel de oferecer seus consumíveis originais de soldadura em combinação com os procedimentos de soldadura os mais apropriados. Nesta edição especial de "Kobelco Welding Today", nós desejamos introduzir três soluções totais novas de soldadura, nomeadamente o processo MX-MIG, a J-Solution™ Zn e a Soldadura MAG de Ultra Alta Corrente.

Figura 1: Ciclo de solução de soldadura

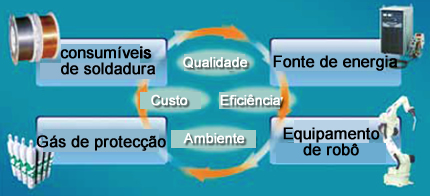

Figura 2: Diagrama da solução e seus factores relacionados ao

procedimento de soldadura

2 Processo MX-MIG

| Figura 3: Aparência do cordão de solda | Figura 4: Macroestrutura |

O MX-MIG é uma solução total de soldadura que combine o processo de soldadura MIG com o gás de protecção Ar puro, o fio fluxado MM-309L (FCW = Flux Cored Wire) e uma fonte de energia padrão e barata de soldadura. O gás de protecção Ar pode diminuir o índice C no metal de solda, reduzir os respingos e as emanações, e permitir a soldadura por sobreposição de baixa diluição, devido à penetração rasa, quando o MM-309L for projectado especialmente para manter uma quantidade apropriada de oxigênio na poça derretida.

O Destaque dos Productos de "Kobelco Welding Today" - No. 16-2 introduziu o MX-MIG como processo para soldar nos automóveis, em que o fio fluxado FCW MM-1S para os aços ao carbono gerais, é usado para as juntas de solda de "lap-fillet" nas placas de aço finas. Este artigo explica o mesmo processo para os aços inoxidáveis.

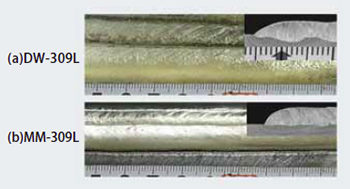

O MM-309L é o FCW (fio fluxado) 309L para o processo MX-MIG. Ajustando o fluxo, o MM-309L é projectado para melhorar a molhadela do cordão na área do dedo do pé, que pode ser problemática com o gás Ar puro. (Veja Figura 3 e Figura 4.)

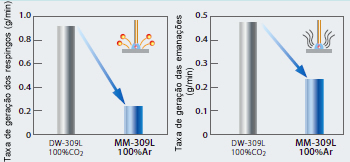

| Figura 5: Taxa de geração dos respingos | Figura 6: Taxa de emissão das emanações |

2-1. Taxa da geração de respingos e emanações

Como visto em Figura 5 e Figura 6, o MM-309L reduz os respingos a um terço ou menos, e as emissões das emanações pela metade isso do DW-309L de tipo convencional.

2-2. Propriedades químicas e mecânicas

As propriedades químicas e mecânicas de Todo Metal Depositado MM-309L são mostradas nas Tabelas 1 e 2 respectivamente.

| C | Si | Mn | P | S | Ni | Cr | Mo | NW*1 |

|---|---|---|---|---|---|---|---|---|

| 0.02 | 0.77 | 1.23 | 0.013 | 0.002 | 13.7 | 24.5 | 0.02 | 17.7 |

| Nota: *1 FNW: Índice da ferrite de acordo com o diagrama WRC | ||||||||

| 0.2%PS | TS | EI | vE(-20℃ ) | vE(-196℃) |

|---|---|---|---|---|

| 427MPa | 563MPa | 36% | 40J | 21J |

2-3. Soldadura por sobreposição de baixa diluição

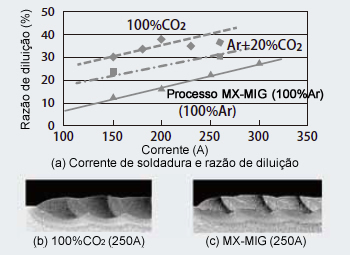

Figura 7: Forma de penetração e razão de diluição do metal de base

O gás Ar puro usado para o processo MX-MIG aumenta a escala do arco e reduz a densidade de energia sobre a superfície da poça derretida, permitindo assim a penetração rasa do metal de base, segundo as indicações da Figura 7 (c). A Figura 7 (a) mostra a influência do gás de protecção e da corrente de soldadura na razão de diluição do metal de base. A razão de diluição do metal de base do processo MX-MIG está abaixo de 20% em 200A, e abaixo de 30% em 300A.

É claro que o processo MX-MIG permite a soldadura por sobreposição de baixa diluição mesmo com soldadura de depósito alto/alta corrente, e reduz assim o número de passes de soldadura assim como o tempo de trabalho.

2-4. Soldadura por sobreposição

A soldadura por sobreposição foi realizada com os DW-309L e MM-309L, usando uma velocidade de soldadura de 30 cm/min para três passes em uma camada e mudando a corrente de soldadura segundo as indicações da Tabela 3. Isto mostra que as produtos químicos do metal de soldadura por sobreposição e da primeira camada são equivalentes àquelas do aço inoxidável 308L, mesmo em 250A.

O MM-309L resultou na penetração rasa do metal de base [como visto em Figura 8 (b)] assim como na aparência excelente do cordão de solda e na remoção de escória.

| Nome do produto |

Corrente de soldadura |

C | Si | Mn | Ni | Cr | N | FNS*1 |

|---|---|---|---|---|---|---|---|---|

| DW- 309L |

150A | 0.06 | 0.62 | 1.26 | 9.1 | 17.7 | 0.021 | 3.0 |

| 200A | 0.06 | 0.57 | 1.28 | 8.8 | 17.3 | 0.019 | 2.3 | |

| 250A | 0.06 | 0.53 | 1.31 | 8.7 | 17.2 | 0.020 | 1.1 | |

| 300A | 0.07 | 0.50 | 1.26 | 8.6 | 16.9 | 0.019 | 1.0 | |

| MM- 309L |

200A | 0.03 | 0.74 | 1.19 | 12.4 | 22.2 | 0.021 | 9.5 |

| 250A | 0.04 | 0.71 | 1.21 | 11.2 | 20.2 | 0.019 | 6.9 | |

| 300A | 0.05 | 0.69 | 1.22 | 10.5 | 18.7 | 0.019 | 3.6 | |

| Nota: *1 FNS: Índice de ferrite de acordo com o diagrama de Schaeffler | ||||||||

Figura 8: Aparência do cordão de solda e forma da penetração

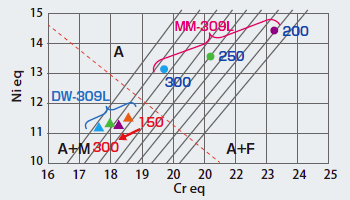

Figura 9: Mudança da microestrutura do metal de soldadura por sobreposição

A Figura 9 é um Diagrama de DeLong baseado na Tabela 3. No caso do DW-309L, todos os quatro resultados indicam uma microestrutura austenítica e martensítica misturada (A+M) que poderia se rachar na zona endurecida. Por outro lado, todos os resultados obtidos com o MM-309L mostram uma estrutura austenítica e ferrítica misturada (A+F) que permita a soldadura de alta corrente. Usando o MM-309L para a soldadura por sobreposição, pode-se soldar uma primeira camada com uma escala de alta corrente como 300A, enquanto a levantar a eficiência de soldadura tão alta quanto 1,6 vezes, comparadas com o processo de tipo convencional que aplica uma baixa corrente abaixo de 200 A.

3 J-Solution™ Zn

Para impedir a oxidação nos automóveis, os fabricantes utilizam o aço galvanizado. Infelizmente, a capacidade de soldadura pobre é um inconveniente bem conhecido da chapa de aço galvanizada. O zinco (Zn), chapeado na superfície da folha, evapora durante a soldadura, causando os defeitos de poros como os poços (furos abertos na superfície de metal de solda) e as bolhas (defeitos dentro dos metais de solda). E um outro ponto fraco é o aumento dos respingos porque o gás Zn evaporado purga as gotas derretidas, assim como a poça derretida própria.

A fim de melhorar a capacidade de soldadura, a tecnologia de visualização a mais atrasada foi usada para examinar o mecanismo de geração do gás Zn. Em conseqüência, Kobe Steel e Daihen desenvolveram em conjunto uma solução que envolve o novo fio sólido de Kobe Steel e o controle de onde de corrente de controle de Daihen, assim como um novo tipo de gás de protecção. O processo J-Solution™ Zn mencionado permite resistir à porosidade e reduzir os respingos.

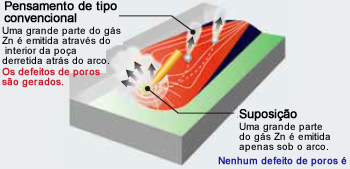

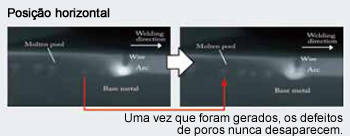

3-1. Mecanismo de geração do gás Zn

Presumiu-se que o gás Zn poderia gerar os poços e as bolhas, se está emitido na poça derretida, imediatamente atrás do arco, mas não se evapora enquanto está emitido de apenas sob o arco. A Figura 10 indica o pensamento de tipo convencional e a suposição a este respeito.

Figura 10: Como os defeitos de poros são gerados

Esta suposição tem sido estudada recentemente observando uma imagem movente do comportamento do gás Zn na poça derretida durante a soldadura. Uma câmera de imagem movente de alta velocidade e de transmissão de raios-X foi usada no âmbito da cooperação com o Instituto de Investigação de Junta e Soldadura, Universidade de Osaka, e mostrou que a suposição estava correcta. Segundo as indicações da Figura 11, o gás Zn que permaneceu na poça derretida, em vez da evaporação de debaixo do arco, causou defeitos de poros. Por outro lado, quando o gás Zn evaporado pela maior parte de debaixo do arco, os defeitos de poros não foram gerados.

Figura 11: Comportamento de defeitos de poros na poça derretida, observada através da fotografia da transmissão de raios-X

Quando o gás Zn evapora de apenas sob o arco, as bolhas não formam na poça derretida e os defeitos de poros são evitados. Por conseguinte, é agora claro que a quantidade de pressão aplicada à poça derretida apenas sob o arco é o factor dominante permitindo que o gás Zn evapore rapidamente.

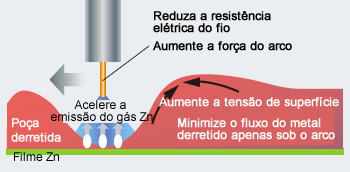

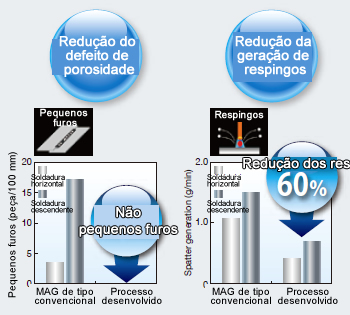

3-2. Melhoria da resistência contra porosidade

Como explicado, a depressão na poça derretida apenas sob o arco é essencial para melhorar a resistência contra porosidade. A fim de aprender como proceder mais eficazmente, todos os três elementos de soldadura por arco com gás de protecção, nomeadamente os consumíveis de solda, o gás de protecção e a fonte de energia de saldadura - foram examinados e os resultados foram incorporados na J-Solution™ Zn, que reduz significativamente a porosidade.

3-2-1. Fio sólido do FAMILIARC™ MIX-Zn

Figura 12: Factores influentes que comprimem a poça derretida

A fim de exercer uma suficiente pressão na poça derretida apenas sob o arco, o fluxo da poça derretida apenas sob o arco deve ser minimizado. Os factores que influenciam este fluxo são a tensão de superfície da poça derretida e a força do arco (veja Figura 12). Para a J-Solution™ Zn, a tensão de superfície da poça derretida foi aumentada reformulando as propriedades químicas do fio de soldadura, e a força do arco foi levantada minimizando a resistência elétrica do fio de soldadura; assim a soldadura de corrente alta que mantem a taxa de derretimento do fio tornou-se possível.

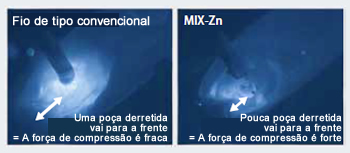

Figura 13: Forma da poça derretida (soldadura

à posição plana com um eléctrodo inclinado por 30°)

O fio sólido MIX-Zn foi desenvolvido para aperfeiçoar a tensão de superfície, assim como para aplicar uma corrente mais alta com a mesma quantidade de depósito reduzindo a resistência elétrica do fio.

As fotos em Figura 13 das poças derretidas apenas sob o arco com o fio sólido de tipo convencional e o MIX-Zn mostram que o MIX-Zn comprime a poça derretida e impede que a gravidade mova-a para a frente.

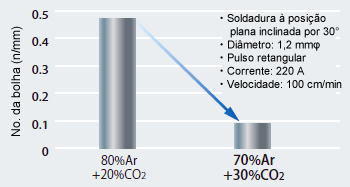

3-2-2. Gás de protecção

Figura 14: Efeito da composição do gás de protecção em relação a resistência contra porosidade

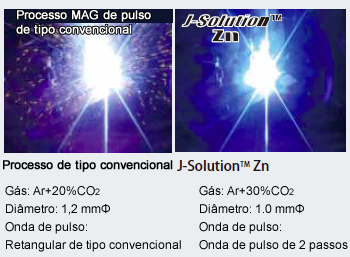

Considerando que a soldadura MAG pulsada aplica geralmente o gás Ar+20%CO2, que reduz os respingos com a transferência por pulverizador, o processo J-Solution™ Zn adotou o gás Ar+30%CO2 devido a seu efeito na força do arco que permite manter a tensão na superfície da poça derretida, enquanto os respingos são mantidos baixo. O mero aumento de 10% do gás CO2 tem um efeito notável na resistência contra porosidade, como visto em Figura 14.

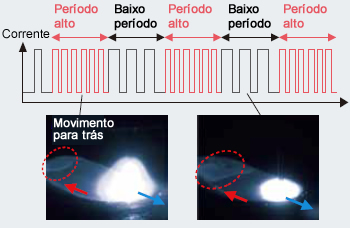

Figura 15: Teoria da função da onda de pulso

3-2-3. Função de onda de pulso

A onda de pulso sobreposta de baixa freqüência (função da onda de pulso) é aplicada para reforçar ou enfraquecer a força do arco, como visto em Figura 15. A mudança periódica da corrente produz uma onda de pulso que balance a poça derretida para a frente e para trás, o que permite que o gás Zn seja emitido, enquanto a poça derretida começa a diluir.

3-3. Redução dos respingos

Teoricamente, a aplicação de Ar+30%CO2 assim como as emissões de gás Zn podem piorar a geração dos respingos. Contudo, a intensidade de geração dos respingos depende da velocidade e da estabilidade das gotas derretidas, enquanto destacam da extremidade do fio. Dois métodos para manter os respingos a um mínimo estão disponíveis.

Figura 16: Método para reduzir os respingos

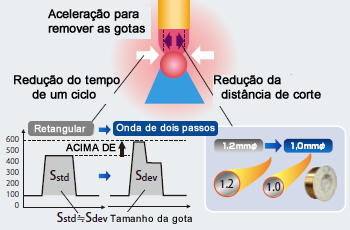

3-3-1. Fonte de energia de soldadura do DP400R

O primeiro método para remover as gotas da extremidade do fio é produzir um efeito de pitada eletromagnética mantendo a corrente de soldadura. Segundo as indicações da Figura 16, um controle da onda de pulso de dois passos é aplicado. A primeira corrente máxima está ajustada alta para constringir a gota, enquanto a segunda corrente máxima, ajustada baixa, causa a sua remoção lenta da extremidade do fio, tendo por resultado uma transferência estável das pequenas gotas.

Figura 17: Efeito da redução de respingos

3-3-2. Fio de diâmetro fino

O segundo método para remover as gotas da extremidade do fio é utilizar o fio de 1,0 mm, em vez dos fios de 1,2 mm de tipo convencional. Quanto para à eficiência, o diâmetro de 1,0 mm é suficiente com uma velocidade de soldadura abaixo de 120 cm/min, o que é comum para a soldadura de chapas de aço galvanizadas até 3 mm de espessura. A Figura 17 mostra claramente a redução de respingos com o fio de diâmetro mais fino.

Figura 18: Efeito da J-Solution™ Zn

Em resumo, a J-Solution™ Zn representa um novo conceito de procedimentos de soldadura que melhora a resistência contra porosidade e reduz os respingos. Enquanto ambos os alvos puderem parecer incompatíveis em um método de tipo convencional (isto é, a diminuição da porosidade pode aumentar os respingos), a combinação de 1,0 mm MIX-Zn, formulada quimicamente para as chapas de aço galvanizadas; DP400R de Pulso Digital, com software e parâmetro de controle novos adicionados; e o gás de protecção Ar+30%CO2, permite que ambas as edições sejam resolvidas juntamente.

Se a mudança da composição do gás ao Ar+30% CO2 ou o diâmetro de fio à 1,0 mm não é fácil, o MIX-GZn está disponível com o gás Ar+30% CO2. Enquanto tais resultados excelentes, como descrito acima, não puderem ser esperados, os resultados serão muito melhores do que aqueles obtidos através do procedimento de tipo convencional.

4 Processo de Soldadura MAG de Ultra Alta Corrente

Figura 19: Diagrama esquemático do Processo MAG de Ultra

Alta Corrente

Combinado com o FCW (fio fluxado) e duas fontes de energia, a Soldadura MAG de Ultra Alta Corrente fornece uma solução total de soldadura para a soldadura de placas médias-grossas. O processo foi introduzido no Destaque dos Productos de "Kobelco Welding Today", No.16-3. Neste documento nós analisamos a estabilidade do arco com uma corrente de soldadura sobre 500A e descrevemos as especificações, assim como os resultados da análise do sistema de soldadura da junta de topo. Um diagrama e as especificações são mostrados em Figura 19 e na Tabela 4, respectivamente.

| Manipulador | ARCMAN™ MP | |

|---|---|---|

| Fonte de energia SENSARC™ AB500 Sistema paralelo |

Corrente de saída nominal |

700A |

| Taxa de uso | 100% | |

| Tensão da carga | 55V | |

| Taxa de alimentação do fio | Máximo 30,0m/min | |

| Tocha de soldadura RTW601 |

Corrente nominal | 600A |

| Taxa do uso | 100% | |

| Método de refrigeração | Água | |

| Fio de soldadura | Nome do produto | MX-A100D |

| Diâmetro | 1.4mmΦ | |

| Taxa de depósito | Máximo 300g/min | |

| Gás de protecção | Ar+20%CO2 | |

4-1. FAMILIARC™ MX-A100D

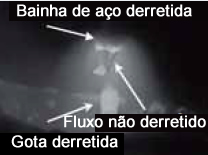

Figura 20: Transferência das gotas

Na soldadura MAG de alta corrente de tipo convencional com um fio sólido, a transferência de giro das gotas pode causar a geração dos respingos pesados. Ao contrário, o FCW (fio fluxado) MX-A100D minimiza a geração dos respingos. Porque a bainha de aço exterior derrete primeiramente e o fluxo interno permanece em um estado colunar, a transferência por pulverizador ocorre na extremidade do fio em vez da transferência de giro (veja Figura 20).

| Processo de tipo convencional *1 |

Processo desenvolvido |

||||||

|---|---|---|---|---|---|---|---|

| Camada *2 | 1 | 2 | 3 | 4 | 1 | 2 | 3 |

| Corrente de soldadura (A) |

320 | 360 | 360 | 360 | 530 | 530 | 390 |

| Taxa de depósito (g/min) |

88 | 101 | 101 | 101 | 255 | 255 | 153 |

| Velocidade de soldadura (cm/min) |

32.0 | 28.0 | 24.0 | 19.0 | 48.0 | 37.0 | 25.0 |

| Relação da eficiência de soldadura |

1 | 1.8 | |||||

| Nota: *1: Soldadura MAG com fio sólido (diâmetro:1,4 mmΦ) *2: Soldadura da camada/um passe 3: Forma do sulco: 50° V único, folga original de 5mm, grosso de 16 mm |

|||||||

4-2. SENSARC™ AB500

A fonte de energia AB500 é projectada para fornecer a baixa corrente periódica controlando a forma de onda da corrente de soldadura e a tensão de arco, tendo por resultado uma tensão de arco estável igual ao comprimento do arco, mesmo sob condições de soldadura de ultra alta corrente.

4-3. Propriedades de junta de topo

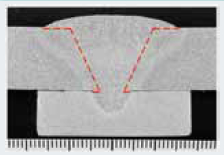

Figura 21: Macro-estrutura

A Figura 21 mostra a macroestrutura e a Tabela 5, as propriedades de junta de topo do processo de tipo convencional e do processo MAG de ultra alta corrente.

Uma vantagem adicional deste processo é a redução do nitrogênio (N2) no metal de solda, porque a transferência por pulverizador estável, mesmo na escala de alta corrente, reduz a intrusão do N2 atmosférico.

5 P.S.

Este artigo explorou três soluções totais de soldadura que consistem em combinações dinâmicas de consumíveis de soldadura, sistemas de solda, gás de protecção e fontes de energia de soldadura. Kobe Steel continuará a levar a cabo as soluções aos problemas que impedem os soldadores e empacotam o melhor deles em soluções totais de soldadura de Kobelco.

PRODUTOS

- Principais Produtos

- Materiais de Consumo de Soldagem

- Robôs de soldagem de arco

- Segmentos Indústria - Materiais Recomendados

- Soldagem manual Visualização rápida

- Visualização rápida e destaques do produto

- para o aço resistente ao calor

- para aço inoxidável

- de baixa temperatura

- Destaque do produto

- Catálogos

- Especificações técnicas

- Certificação

- SDS ※English Only

- ARCMAN

- Robô de soldadura

- Software