- PÁGINA PRINCIPAL >

- PRODUTOS >

- Especificações técnicas >

- Vol.11: OS PROCESSOS AVANÇADOS DA SOLDADURA AUTOMÁTICA POR ARCO ENCONTRAM ÀS NOVAS EXIGÊNCIAS DA CONSTRUÇÃO NAVAL >

Especificações técnicas Vol.11

OS PROCESSOS AVANÇADOS DA SOLDADURA AUTOMÁTICA POR ARCO ENCONTRAM ÀS NOVAS EXIGÊNCIAS DA CONSTRUÇÃO NAVAL

Uma grande variedade de navios de carga navegam nos mares e oceanos do mundo em grandes números. Estes graneleiros, petroleiros e navios porta-contentores devem ser bastante fortes para viajar com segurança através dos tufões, por tempo áspero e mares agitados que podem golpear suas cascas com grandes esforços. Por outro lado, os custos de construção devem ser controlados para assegurar uma expedição econômica. A fabricação com soldadura joga um papel em corte dos custos porque os cargueiros são construídos soldando uma quantidade enorme de aço (35000 MTN ou mais para um superpetroleiro (VLCC) de classe 300 mil DWT). A economia do transporte pode também ser conseguida com a redução do peso das cascas do navio com aços de grande resistência. Este artigo discute sobre as tendências técnicas recentes na construção de navios de carga, os consumíveis de soldadura e os processos avançados que Kobe Steel desenvolveu para cumprir as exigências recentes da construção naval.

Exigências novas de revestimento e uso de chapas de aço mais grossas

Nos últimos anos, a especificação internacional para o revestimento de tinta protectora dos tanques de lastro dos graneleiros e petroleiros tornou-se mais estrita depois que os Padrões de Desempenho de Revestimentos Anticorrosivos (PSPC) foram decretados. Especificamente, a fim de satisfazer este requisito, a carcaça do revestimento de superfícies de solda em ângulo deve estar livre de porosidade para assegurar um revestimento denso. Se alguma porosidade existe na superfície do grânulo de solda em ângulo após a granalhagem, ele tem que ser reparada antes de pintar. Contudo, tal trabalho de reparo em grande escala das soldas em ângulo é ineficiente e pouco prático. Conseqüentemente, é apropriado melhorar o processo de soldadura em ângulo de modo que as soldas sejam depositadas em altas velocidades sem porosidade.

De acordo com as Regras de Arquitectura Comuns (CSR = Common Structural Rules) adotadas internacionalmente, os componentes da casca dos navios devem ser projectados com margens mais grossas a fim de impedir a corrosão e aumentar a segurança. Daqui, umas placas mais grossas são utilizadas cada vez mais, e sua junção exige soldas em ângulo maiores. Por outro lado, os pesos da casca precisam de ser mantidos o mais baixo possível a fim de cortar os custos de expedição pelo mar. Isto é conseguido usando as placas grossas e finas, que tendem a ser juntadas por juntas de topo afiladas.

Necessidade para navios porta-contentores grandes, mas leves.

No começo dos anos 90, o tamanho típico de um navio porta-contentores era em unidades equivalentes de aproximadamente 4000 TEU (unidade equivalente a vinte pés) (TEU = Twenty-foot Equivalent Units). Enquanto o transporte dos contentores expandiu com o desenvolvimento econômico, especialmente em Ásia, os navios porta-contentores sempre maiores estiveram construídos. Os navios porta-contentores modernos podem levar mais de 10000 TEU. Por outro lado, a indústria de transporte deseja porta-contentores que são mais leves no peso, assim que podem mover a carga através dos mares em umas velocidades mais altas. Os navios porta-contentores têm as plataformas escancarados que permitem a carga e descarga eficientes dos contentores. Contudo, esta concepção exige uns aços mais grossos para assegurar de que as cascas tenham a força estrutural adequada; as placas de aço grossas de 50 milímetros ou mais de Classe YP390 e YP460 são preferidos actualmente e os procedimentos de soldadura apropriados foram desenvolvidos.

Consumíveis e processos de soldadura apropriados para a construção naval

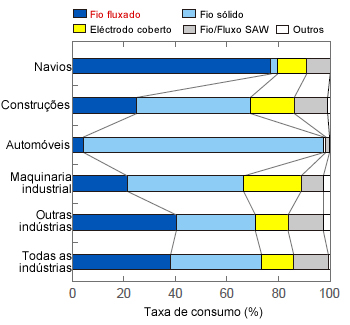

Figura 1: Consumo relativo de consumíveis de soldadura pela indústria em Japão em 2009.

Segundo as indicações da Figura 1, em comparação com outras indústrias em Japão, a construção naval tem em conta o consumo relativo mais alto de fios fluxados (FCW). Isto porque o fio fluxado oferece umas taxas de depósito mais altas por comparação à outros tipos de metais de enchimento, melhorando desse modo a eficiência da soldadura. O fio fluxado oferece também uma usabilidade alta em todas as posições, um fato que beneficia a fabricação das cascas de navios, porque as cascas consistem em grandes componentes com linhas de soldadura lisas, verticais, aéreas e curvadas. Como as estruturas de cascas tem muitas áreas restritas que são de difícil acesso, a soldadura de uma face por fio fluxado é comum. Os consumíveis de soldadura por arco submersa (Submerged Arc Welding - SAW) são usados também em uma taxa alta para a soldadura de uma face da junta de topo de grandes placas de escudo.

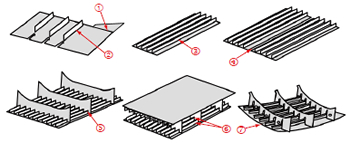

Figura 2: Conjuntos típicos e linhas de soldadura principais

nas fases de subconjunto e conjunto.

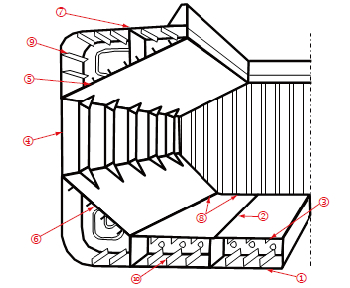

Figura 3: Estrutura de secção transversal típica de um graneleiro e linhas de soldadura principais na fase de erecção.

A Figura 2 e a Tabela 1 mostram os conjuntos e os procedimentos típicos de soldadura para as juntas de soldadura principais nas fases de conjunto e subconjunto. A Figura 3 e a Tabela 2 mostram a estrutura de secção transversal de um graneleiro e os procedimentos de soldadura típicos para as juntas de soldadura principais na fase de erecção.

| No. de junta |

Fase do conjunto |

Componente, tipo de junta |

Posição de soldadura |

Processo da soldadura |

Consumíveis de soldadura FAMILIARC™ | Observações | |

|---|---|---|---|---|---|---|---|

| Para o aço de categoria D |

Para o aço de categoria E |

||||||

| ① | Subconjunto | Placa lisa, junta de topo |

Liso | SAW de dois faces | US-36/PF-H55E | Automático | |

| ② | Reforçador, junta em ângulo |

Horizontal | FCAW | ▪MX-200 ▪DW-200 |

▪MX-200E ▪DW-200 |

Soldador portátil | |

| ③ | Conjunto | Membro longitudinal, junta em ângulo |

Horizontal | FCAW | ▪MX-200 ▪MX-200H ▪MX-200HS |

▪MX-200E ▪MX-200H ▪MX-200HS |

Soldador de linha |

| ④ | Placa do painel, junta de topo |

Liso | SAW de uma face | US-36/PF-I55E/PF-I50R | Processo FCB™ | ||

| US-36/PH-I55E/RF-1 | Processo RF™ | ||||||

| ⑤ | Entalhe/membro transversal, junta em ângulo |

Horizontal, Vertical |

FCAW | DW-100V | DW-55E | Robótico | |

| ⑥ | Parte inferior dobro para dentro, junta em ângulo |

Horizontal, Vertical |

FCAW | DW-100 | DW-55E | Semiautomático | |

| ⑦ | Placa curvada, junta de topo |

Liso | SAW de uma face | US-36/PF-I52E/FA-B1 | Processo FAB™ | ||

| FCAW de uma face | DW-100/FB-B3 | DW-55E/FB-B3 | Semiautomático | ||||

| No. de junta |

Nome de bloco, tipo de junta | Posição de soldadura |

Processo da soldadura |

Consumíveis de soldadura FAMILIARC™ | Observações | |

|---|---|---|---|---|---|---|

| Para o aço de categoria D |

Para o aço de categoria E |

|||||

| ① | Escudo inferior, junta de topo | Liso | FCAW de uma face | DW-100/FB-B3T | DW-55E/FB-B3T | Semiautomático |

| ② | Tecto do duplo fundo, junta de topo (longitudinal) |

Liso | SAW de uma face | US-36/PF-I52E/RR-2/FA-B1 | Processo FAB™ | |

| GMAW de uma face | MG-50D/FB-B3 | GMAW automático | ||||

| ③ | Tecto do duplo fundo, junta de topo (transversal) |

Liso | FCAW de uma face + SAW |

DW-100/FB-B3 + US-36/PF-H55E |

DW-55E/FB-B3 + US-36/PF-H55E |

Semiautomático + SAW |

| ④ | Escudo lateral, junta de topo | Vertical | EGW | HS-42G ou DW-S43G/KL-4 | Automático | |

| FCAW | DW-100V | ― | Semiautomático | |||

| ⑤ | Placa inferior do tanque do lado superior, junta de topo |

Liso | FCAW de uma face | DW-100/FB-B3 | DW-55E/FB-B3 | Semiautomático |

| ⑥ | Funil do porão, junta de topo |

Horizontal, Vertical |

FCAW de uma face | DW-100/FB-B3 DW-100V/FB-B3 |

DW-55E/FB-B3 | Semiautomático |

| ⑦ | Andar superior, junta de topo (transversal) |

Liso | FCAW de uma face + SAW |

DW-100/FB-B3 + US-36/PF-H55E |

DW-55E/FB-B3 + US-36/PF-H55E |

Automático FCAW + SAW |

| ⑧ | Tecto do duplo fundo, junta em ângulo |

Horizontal | FCAW | MX-200 | MX-200E | Soldador portátil |

| ⑨ | Membro longitudinal, junta de topo |

Liso | FCAW de uma face | DW-100/FB-B3 | DW-55E/FB-B3 | Semiautomático |

| ⑩ | Vertical | FCAW de uma face | DW-100/FB-B3 | DW-55E/FB-B3 | Semiautomático | |

Processos avançados e consumíveis de soldadura

Processo TRIFARC™

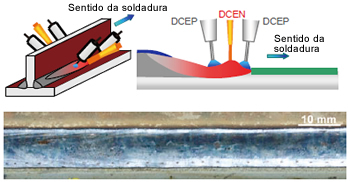

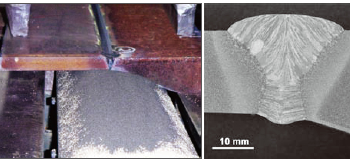

Figura 4: Processo esquemático TRIFARC™ e aparência de cordão de solda em ângulo típica (fio de soldadura: FAMILIARC™ MX-200HS; 1.6 mmØ; Fio de enchimento: FAMILIARC™ MG-1HS; 1.2 mmØ; Espessura de chapa: 12 mm; Velocidade de soldadura: 2,0 m/min; Espessura de fundo de uso industrial: 30 μm).

O processo TRIFARC™ é um processo avançado de soldadura em ângulo de três eléctrodos que foi desenvolvido para responder às necessidades do cliente para velocidades mais altas, assim como a uma resistência mais alta à porosidade na soldadura em ângulo. Segundo as indicações da Figura 4, o processo TRIFARC™ usa três eléctrodos, onde o eléctrodo médio leva a corrente DCEN, quando os outros levar a corrente DCEP. O eléctrodo médio não gera nenhum arco, mas um específico campo magnético cujo sentido é oposto àqueles de outros dois eléctrodos. Os campo magnéticos inversos podem reduzir a interferência do arco entre os eléctrodos direitos e esquerdos, permitindo desse modo que os dois eléctrodos levem umas correntes de soldadura mais altas e ofereçam umas taxas de depósito mais altas. O efeito magnético do eléctrodo central pode também estabilizar a transferência de gotas dos outros dois eléctrodos e do poço de fusão. Estes mecanismo permitem consistentemente velocidades de soldadura de até 2 m/min. e uma excelente resistência à porosidade.

Figura 5: Processo TRIFARC™ em operação na

Sumitomo Heavy Industries Marine & Engineering

Co., Ltd., Japão.

O processo TRIFARC™ usa um fio fluxado dedicado, FAMILIARC™ MX-200HS, que oferece umas taxas de depósito mais altas na mesma corrente de soldadura em comparação ao fio fluxado tradicional. Um procedimento de soldadura novo que combina este processo avançado e os resultados de consumíveis nas velocidades de soldadura que são 1,2-1,5 mais altas do que os procedimentos de soldadura convencionais em ângulo, e a soldadura de reparo são improváveis, devido à resistência excelente de porosidade. Este procedimento de soldadura proeminente em ângulo foi posto primeiramente em prática pelo construtor de navios principal em maio de 2008 (Figura 5, acima), e, desde então, vem se expandindo para outros estaleiros, enquanto ganha uma grande reputação.

Processo SEGARC™ de eléctrodos em tandem

Com o tamanho maior dos navios porta-contentores, as placas de aço sempre mais grossas são exigidas para os componentes de casca onde os esforços se concentram altamente: uma espessura máxima de 80 mm para as cintas e as chapas de costado de penteado de escotilha. Para as juntas de aço de solda mais grossas à velocidades mais altas de soldadura com taxas de depósito maiores, o processo SEGARC™ de eléctrodos em tandem foi desenvolvido. Este é um processo de soldadura por arco de electrogás de dois fios (EGW = Electrogas Arc Welding ), que foi desenvolvido a partir do processo SEGARC™ de único eléctrodo que tem sido usado por muito tempo na soldadura ascendente vertical nas cascas, devido a sua eficiência elevada e as propriedades de solda consistentes.

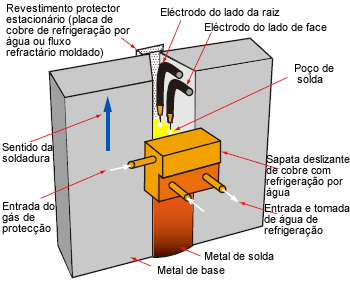

Figura 6: Diagrama esquemático do processo SEGARC™ de eléctrodos em tandem com o fio fluxado o lado da raiz e o fio fluxado do lado de face.

Segundo as indicações da Figura 6, o processo SEGARC™ de eléctrodos em tandem usa dois fios fluxados dedicados: FAMILIARC™ DW-S50GTF para o lado de face da junta e FAMILIARC™ DW-S50GTR para o lado da raiz.

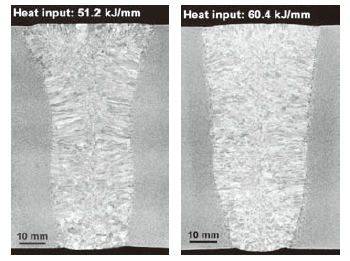

Com este procedimento de soldadura, o metal de solda possui a suficiente resistência à tracção equivalente à ou mais alta do que aquela do metal de base, e oferece uma dureza de entalhe consistente e uma dureza à fractura na entrada de calor elevada. A Figura 7 mostra as macroestruturas de secção transversal das juntas de solda. A Tabela 3 mostra os resultados de análise mecânico dos metais de solda.

Figura 7: Macroestruturas de secção transversal das

soldas EGW feitas com FAMILIARC™ DW-S50GTF +

FAMILIARC™ DW-S50GTR (espessura de chapa: 80 mm)

| Espaço (mm) |

Entrada de calor (kJ/mm) |

0.2% OS (MPa) |

TS (MPa) |

El (%) |

IV *2 (J em −20°C) |

|---|---|---|---|---|---|

| 8 | 51.2 | 503 | 644 | 24 | 123 (135, 115, 119) |

| 10 | 60.4 | 474 | 622 | 24 | 107 (86, 108, 127) |

| *1: A espessura de chapa é 80 mm e o ângulo do sulco em "V" é 20 graus. *2: Os espécimes de teste foram removidos do centro do metal de solda. |

|||||

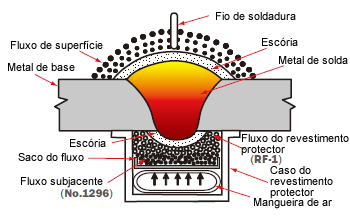

Figura 8: Diagrama do processo SAW de uma face RF™

Processo RF™

O processo RF™ é um processo SAW de uma face altamente eficiente usado para juntas afiladas, em particular aquelas que combinam as placas de aço mais finas e mais grossas. Quando o uso de juntas afiladas aumenta para encontrar as regras CSR, o processo SAW de uma face RF™ uma das tecnologias de Kobe Steel "Only-One” original e altamente reputada - se destaca. Um diagrama do processo RF™ mostrado em Figura 8.

A Figura 9 mostra como estabelecer a junta da soldadura e a macroestrutura de secção transversal da junta de solda. A instalação inteira do equipamento de processo é indicada em Figura 10 (acima). Segundo as indicações da Figura 8, o processo RF™ usa um revestimento protector flexível do fluxo que possa manter um contacto apertado com a superfície reversa de uma junta de solda, mesmo com uma transição afilada. Além das juntas afiladas, este processo distingue-se na soldadura de placas mais finas que tenham tendência a para ser distorcidas pelo calor excessivo.

Figura 9: Como estabelecer uma junta afilada no fluxo do

revestimento protector no processo de RF™ (esquerdo).

O macrostructure de secção transversal da junta da solda

(direita) produzida sob as seguintes circunstâncias:

▪ Combinação de espessura de chapa: 20 e 50 mm

▪ Processo de soldadura: SAW de uma face RF™ com

3 fios

▪ Fio de soldadura: FAMILIARC™ US-36 (4,8 e 6,4 mmØ)

▪ Fluxo de soldadura: FAMILIARC™ PF-I55E

▪ Fluxo do revestimento protector: FAMILIARC™ RF-1

Figura 10: Processo de configuração RF™ para a soldadura por arco submersa de uma face de uma junta de chapa de aço com uma transição afilada.

Metais de enchimento de Classe YP460

| Designação de comércio (diâmetro do fio) |

DW-460L (1.2 mmØ) |

DW-S460LG (1.6 mmØ) |

|

|---|---|---|---|

| Categoria de aço (espessura) |

EH47 (60 mm) *2 | EH47 (60 mm) | |

| Preparação do sulco | 40°V, Espaço: 6 mm | 20°V, Espaço: 10 mm |

|

| Processo da soldadura | FCAW (CO2) | EGW (CO2) | |

| Posição de soldadura | Liso | Vertical | Vertical |

| Entrada de calor (kJ/mm) | 2-3 | 2-3 | 39.2 |

| 0.2% OS (MPa) | 573 | 630 | 501 |

| TS (MPa) | 630 | 681 | 648 |

| El (%) | 23 | 20 | 21 |

| IV (J) em −20°C *3 | 136 | 119 | 121 |

| *1: Os espécimes de teste foram removidos do centro do metal de solda. *2: Temperatura de pre-aquecimento e interpass: 100-120°C. *3: Valor médio de três valores individuais. |

|||

A fim de produzir componentes de grande resistência da casca ao reduzir o peso da casca, umas placas de aço mais finas são exigidas. Em vez dos aços convencionais da Classe YP390, os aços da Classe YP460 (com uma força de rendimento mínimo de 460 MPa) estão usados agora para esta finalidade. Os metais de enchimento da Classe YP460, TRUSTARC™ DW-460L (para FCAW semiautomático) e TRUSTARC™ DW-S460LG (para o processo SEGARC™) encontram as necessidades para soldar os componentes feitos destes aços.

A Tabela 4 mostra as propriedades mecânicas tipicas de DW-460L and DW-S460LG. DW-S460LG fornece uma suficiente força em comparação ao metal de base e oferece uma dureza de entalhe excelente e uma dureza da fractura mesmo na entrada de calor elevado. Ambos fios fluxados ofrecem uma usabilidade amigável ao soldador, o que facilita o trabalho com eles.

PRODUTOS

- Principais Produtos

- Materiais de Consumo de Soldagem

- Robôs de soldagem de arco

- Segmentos Indústria - Materiais Recomendados

- Soldagem manual Visualização rápida

- Visualização rápida e destaques do produto

- para o aço resistente ao calor

- para aço inoxidável

- de baixa temperatura

- Destaque do produto

- Catálogos

- Especificações técnicas

- Certificação

- SDS ※English Only

- ARCMAN

- Robô de soldadura

- Software