- PÁGINA PRINCIPAL >

- PRODUTOS >

- Especificações técnicas >

- Vol.12: Fios de soldadura avançada MAG e MIG: Para atender os requisitos de fabricação do automóveis para uma soldadura rápida e eficiente >

Especificações técnicas Vol.12

Fios de soldadura avançada MAG e MIG: Para atender os requisitos de fabricação do automóveis para uma soldadura rápida e eficiente

Porque as pessoas em todo o mundo tem exigido que a indústria de automóvel para-se de poluir o ambiente e desperdiçar os recursos naturais, os fabricantes de automóveis tem respondido nos últimos anos com tecnologias novas de motor e carroçarias de automóveis de pouco peso que melhoram a eficácia do combustível.

A necessidade de reduzir o peso das carroçarias de automóveis conduziu à aplicação de uns aços carbono mais finos e de aços de elevada resistência à tracção (HT) ou materiais leves tais como as ligas de alumínio, assim como ao desenvolvimento dos consumíveis de soldadura novos e dos processos que correspondem aos materiais estruturais novos. Ao mesmo tempo, os fabricantes de automóveis continuaram a pedir a indústria de soldadura para impulsionar a produtividade e a eficiência, como pela minimização da necessidade para reparos e a diminuição dos respingos, e cortaram desse modo os custos.

Este artigo introduz os processos modernos de soldadura por arco e os consumíveis para os vários aços carbono e os aços inoxidáveis que foram desenvolvidos pela Kobe Steel e aplicados na fabricação de automóveis.

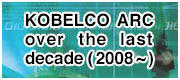

Figura 1: As aplicações de soldadura MAG e MIG das várias partes de automóveis

Requisitos para os fios de soldadura por arco para a produção de automóveis

Quanto à solda na produção de automóveis, a soldadura por arco e a soldadura por pontos de resistência são os dois processos os mais comuns de soldadura. Entre os vários processos de soldadura por arco, a soldadura MAG (com CO2, Ar-CO2 ou Ar-O2) e a soldadura MIG (com AR ou Ar-O2) são usadas geralmente para a produção de automóveis, devido a suas eficiência de depósito alta e automatização fácil para a soldadura robótica. Estes processos de soldadura por arco continuarão a ser favorecidos na produção de automóveis. A Figura 1 mostra como estes processos de soldadura são aplicados às peças de automóveis. São favorecidos especialmente nas peças de estrutura, no sistema de exaustão e para as formas complicadas onde uma resistência mais segura, uma configuração comum variada e uma boa tolerância de lacuna-raiz são essenciais.

Os fios de soldadura por arco usados na produção de automóveis igualmente devem ser resistentes a queimadura "Burn-through" e capazes de soldadura de alta velocidade, ambo são bastante importantes para soldar placas muito finas.

Os fios SE (Smooth & Ecology = Suave e Ecologia) brilham na produção de automóveis

Os fios SE para a soldadura MAG, desenvolvidos pela Kobe Steel, caracterizam um tratamento de superfície especial em vez de um revestimento de cobre como visto em Figura 2. O fio SE foi aceitado extensamente pelos fabricantes de automóveis como fio de soldadura para atender às suas necessidades.

A Tabela 1 alista os fios SE e os fios revestidos com Cu particulares usados para a soldadura de aço carbono na produção de várias peças de automóveis. A Tabela 2 divide as composições quimicas de todos os metais de solda depositados por estes fios.

| Peças de automóveis | Tipo de aço (Espessura da placa, mm) |

Processo de soldadura |

Designação comercial |

Diâmetro do fio (mm) |

|---|---|---|---|---|

| ▪Conjunto de quadro ▪Braço (inferior e superior) ▪Feixe do eixo ▪Alojamento do eixo ▪Conversor de torque |

Placa de aço carbono (2,3-4,0) | MAG (CO2) | SE-50T MG-50T, MG-51T |

1.2 |

| MAG, MAG-P*1 |

SE-A50 MIX-50 SE-A50S MIX-50FS SE-A50FS |

|||

| ▪Alojamento do eixo para camião | Placa de aço carbono (3.2-6.0) | MAG (CO2) | MG-50 | 1.2-1.6 |

| ▪Feixe de impacto ▪Reforço de amortecedor |

Tubo e placa de aço carbono (1.4-2.3) | MAG (CO2) | SE-50T MG-50T, MG-51T |

1.2 |

| MAG, MAG-P*1 |

SE-A50 MIX-50 |

|||

| ▪Membro de suspensão (travessa) |

Placa de aço carbono (1.6-2.6) | MAG (CO2) | SE-50T MG-50T, MG-51T |

1.2 |

| MAG, MAG-P*1 |

SE-A50 MIX-50 |

|||

| Placa de aço galvanizado (1.6-2.6) | MAG (CO2) | SE-50T MG-1Z MX-100Z *3 |

1.2 | |

| MAG-P*1 | SE-A1TS MIX-1TS, MIX-1Z |

|||

| Placa de aço resistente à corrosão 1 (1.6-2.6) |

MAG-P*1 | SE-A1TS MIX-1TS |

||

| ▪Reforço do painel de instrumentos ▪Quadro de assento |

Placa de aço carbono (0.8-1.6) | MAG (CO2) | SE-50T MG-50T, MG-51T |

0.8-1.0 |

| MAG | SE-A50 MIX-50 |

|||

| MAG (CO2), MAG*2 |

MG-1SP | 1.2 | ||

| ▪Placa exterior de carroçarias ▪Reforço de coluna |

Placa de aço galvanizado (0.6-1.0) | MAG*2 | MIX-1T | 0.6-0.9 |

| *1: MAG-P significa MAG pulsado. *2: MAG com fonte de energia de polaridade variável. *3: MX-100Z é um fio fluxado de tipo de metal (FCW). |

||||

| Designação comercial | Gás de protecção | Classe de AWS. Classe JIS.*1 |

Composição quimica (WT %) | |||||

|---|---|---|---|---|---|---|---|---|

| C | Si | Mn | P | S | Ti+Zr | |||

| SE-50T | CO2 | - Z3312 YGW12 |

0.07 | 0.49 | 1.02 | 0.008 | 0.016 | - |

| MG-50T | 0.09 | 0.44 | 0.96 | 0.012 | 0.012 | - | ||

| MG-51T | A5.18 ER70S-6 Z3312 YGW12 |

0.10 | 0.88 | 1.56 | 0.011 | 0.012 | - | |

| MG-50 | A5.18 ER70S-G Z3312 YGW11 |

0.08 | 0.51 | 1.10 | 0.010 | 0.010 | 0.05 | |

| MIX-1T | Ar-CO2 | - Z3312 G43A2M16 |

0.06 | 0.47 | 0.98 | 0.010 | 0.017 | - |

| SE-A50 | A5.18 ER70S-G Z3312 YGW16 |

0.06 | 0.62 | 1.27 | 0.010 | 0.015 | - | |

| MIX-50 | A5.18 ER70S-3 Z3312 YGW16 |

0.10 | 0.55 | 1.11 | 0.012 | 0.011 | - | |

| SE-A50S | - Z3312 YGW15 |

0.08 | 0.35 | 1.06 | 0.009 | 0.011 | 0.02 | |

| MIX-50FS SE-A50FS |

- Z3312 G49A0M0 |

0.04 | 0.70 | 1.20 | 0.010 | 0.060 | - | |

| MG-1Z | CO2 | A5.18 ER70S-G Z3312 G49A0C12 |

0.10 | 0.49 | 1.19 | 0.009 | 0.009 | - |

| MX-100Z *1 | A5.20 E71T-1C Z3313 T49J0T15-1CA-U |

0.10 | 0.40 | 1.55 | 0.025 | 0.012 | - | |

| SE-A1TS MIX-1TS |

Ar-CO2 | - Z3312 G49A2M16 |

0.08 | 0.60 | 1.01 | 0.010 | 0.006 | - |

| MIX-1Z | - Z3312 G43A2M0 |

0.05 | 0.18 | 1.00 | 0.010 | 0.004 | - | |

| MG-1SP | CO2, Ar-CO2 |

- Z3312 G49A0C11 |

0.06 | 0.58 | 1.32 | 0.010 | 0.015 | ≥0.04 |

| *1: MX-100Z é um fio fluxado de tipo de metal. | ||||||||

Figura 2: O fio SE (esquerdo) e o fio revestido com Cu (direito) diferem muito na aparência.

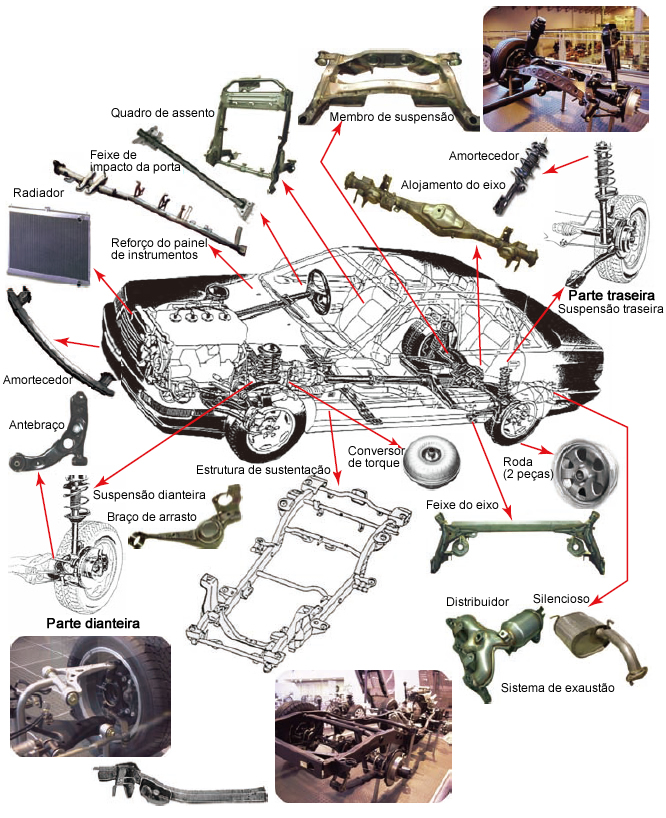

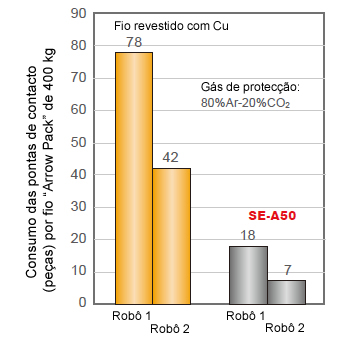

Os fios SE são “Suaves” porque permitem uma alimentação suave do fio, um início suave do arco, um arco estável, pouca geração de respingos, e uma escala larga de parâmetros de soldadura devido ao tratamento especial de superfície que elimina a necessidade para o revestimento de Cu. O benefício da alimentação suave do fio permitida pelo SE-A50 foi demonstrado comparando-o com um fio revestido com Cu em um local de cliente (veja Figura 3); isto é, o uso SE-A50 conduziu a um mais baixo consumo de pontas de contacto. Além, segundo as indicações da Figura 4, havia menos erros de início do arco com o SE-A50, em comparação com um fio revestido com Cu que sofre frequentemente de retorno da chama que causa a fusão com a ponta de contacto e assim muito mais erros por de início de arco.

Figura 3: Os registros de avaliação no local sobre o

consumo de pontas de contacto na soldadura por arco

robótica em comparação entre o fio revestido com Cu e

o SE-A50.

Figura 4: Os registros de avaliação no local sobre o número de erros de início de arco na soldadura por arco robótica em comparação entre o fio revestido de Cu e o SE-A50

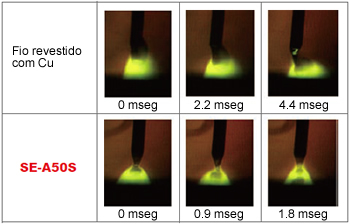

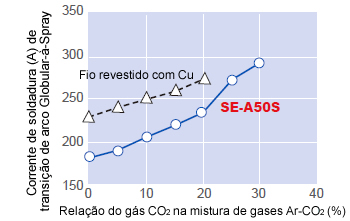

No que respeita à estabilidade do arco, o fio SE é igualmente preferível ao fio revestido com Cu. A Figura 5 mostra como uma transferência menor e mais estável de gotas com o SE-A50S foi observada através de uma câmera de alta velocidade. Além disso, com um fio SE, uma escala mais larga de corrente de soldadura é aplicável. Isto é porque a corrente de soldadura necessária para a transição do arco globular ao arco em spray é significativamente mais baixa com o SE-A50S que com o fio revestido com Cu, segundo as indicações da Figura 6.

Figura 5: Perfis de transferência de gotas do metal tomados

com uma câmera de alta velocidade em comparação com o

fio revestido com Cu e o SE-A50S

(1.2 mm de Ø, 80%Ar-20%CO2, 260Amp).

Figura 6: Corrente de soldadura de transição de arco Globular-à-Spray em função da relação de CO2 na mistura de gás de protecção Ar-CO2 em comparação entre o fio revestido com Cu e o SE-A50S (1.2 mm de Ø).

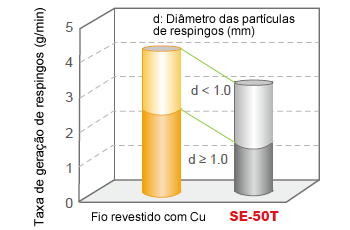

Os fios SE geram menos respingos, como visto na comparação entre o SE-50T e um fio revestido com Cu mostrado em Figura 7. Os tamanhos maiores dos respingos pelo SE-50T são reduzidos aparentemente.

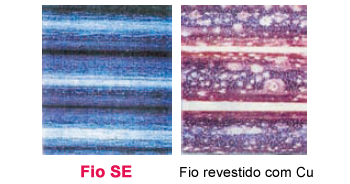

Em termos de resistência de corrosão, o fio SE igualmente tem produzido bons resultados. A Figura 8 mostra que a resistência de corrosão do fio SE é igual a ou melhor que o fio revestido com Cu depois que a solução de NaCl de 10% foi pulverizada nas superfícies do fio e saiu em uma atmosfera de 30°C × 80% RH (humidade relativa) por duas horas.

Figura 7: Comparação de taxas de geração de respingos

entre o fio revestido com Cu e o

SE-50T (1.2 mm de Ø, CO2, 240 Amp)

Figura 8: O fio SE exibe uma resistência de corrosão excelente em um teste de corrosão acelerado (spray de solução 10%NaCl, 30°C×80%RH, 2 horas) em comparação com o fio revestido com Cu

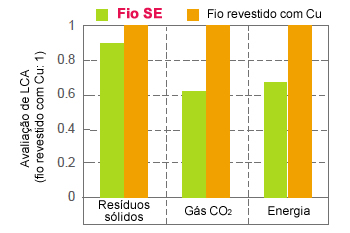

“Ecologia” nos fios SE relaciona-se à eliminação do revestimento de Cu e das emanações tóxicas que acompanham seu uso. Como visto em Figura 9, o fio SE é mais superior ao fio revestido com Cu, quanto à menos resíduos sólidos, emissões de CO2 e consumo de energia, todos fatores superiores na avaliação do ciclo de vida. (LCA = Life Cycle Assessment)

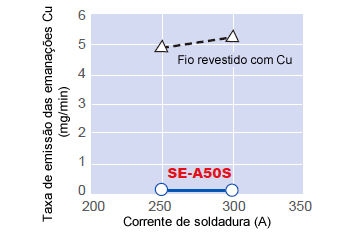

A emissão do fio SE das emanações de Cu é quase zero segundo as indicações da Figura 10. Igualmente contribui a conseguir um PEL (Permissible Exposure Level = Nível de Exposição Admissível) das emanações de Cu de 0,1 mg/m3 conforme os padrões OSHA (Occupational Safety and Health Administration = Administração da Saúde e Segurança no Trabalho).

Figura 9: Avaliação do LCA do fio revestido com Cu e do

fio SE

Figura 10: Taxas de emissão das emanações Cu do fio revestido com Cu e do SE-A50S

Desenvolvimento dos SE-A50FS e MIX-50FS, fios exclusivos para a produção de automóveis

A exigência a mais estrita dos fabricantes de automóveis é a soldadura com eficiência a mais alta sem paradas. As velocidades altas de soldadura de 90-140 cm/min sem nenhum defeito de soldadura são exigidas; a geração de escórias deve igualmente ser reduzida porque a escória causa o descascamento da pintura após ter executado a pintura. O SE-A50FS foi desenvolvido para cumprir estos requisitos; também, como seu produto da mesma linha, o MIX-50FS revestido com Cu foi introduzido no mercado. Estes dois fios são chamados fios FS. As vantagens dos fios FS sobre fios convencionais são discutidas abaixo.

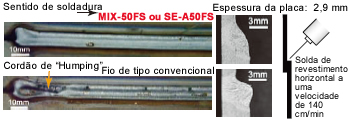

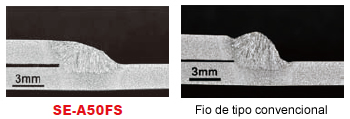

Figura 11: MIX-50FS ou SE-A50FSprimam no contorno do cordão sobre o fio de tipo convencional na soldadura de alta velocidade em juntas de placas finas

Bom contorno de cordão na soldadura de alta velocidade

O fio FS exibe o bom contorno de cordão sem "humping" (arqueado) e "undercut", visto que o fio de tipo convencional causa o cordão arqueado, o "undercut" e o cordão convexo - Figura 11.

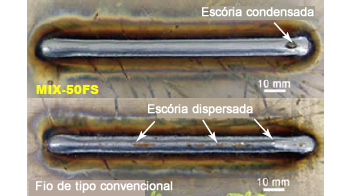

Figura 12: Um ponto de escórias condensadas com

MIX-50FS é mais fácil de remover sobre a escórias

dispersadas com o fio de tipo convencional.

Poucas geração de escórias e remoção fácil das escórias

Enquanto a escória associada com o fio FS é condensada em um ponto, e assim mais fácil para remover, a escória do fio de tipo convencional é dispersada ao longo do comprimento inteiro do cordão - Figura 12.

Figura 13: Uma comparação da forma de secção transversal do cordão entre o SE-A50FS e o fio de tipo convencional.

Mais tolerável ao seguimento do fio desviado

Os fios FS oferecem a forma lisa e larga do cordão, que permite tolerar quando o seguimento do fio se desviar de uma linha de solda - Figura 13.

Processos originais MAG com fios dedicados para aplicações específicas

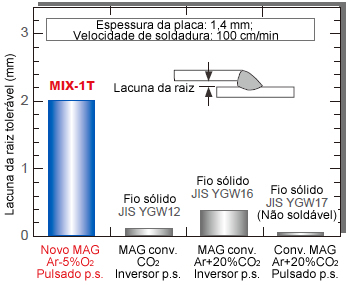

Figura 14: O MAG pulsado (Ar-5%CO2) com MIX-1T supera os processos convencionais MAG na tolerância lacuna raiz.

MIX-1T (1,2 mm de Ø) com MAG pulsado (Ar-5%O2)

Na soldadura de placas finas, os processos MAG convencionais exigem o uso de um fio de pequeno diâmetro de 0,9-1,0 mm com baixas correntes e velocidades de soldadura, para impedir a queimadura "Burn-through" à custa da eficiência de soldadura. Um processo novo que combinasse o MIX-1T (1,2 mm de Ø) e MAG pulsado (gás de protecção Ar- 5%O2) tornou possível soldar tão rapidamente uma junção de placas grossas de 1,4 mm com uma lacuna de raiz de 2 mm em velocidades de até 100 cm/min, segundo as indicações da Figura 14.

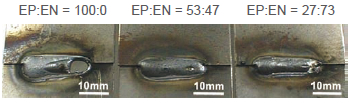

MIX-1T (0,6 mm de Ø) + fonte de energia de polaridade variável

Uma fonte de energia de polaridade variável, que torna fácil de mudar a relação da polaridade do eléctrodo positivo (EP) e da polaridade do eléctrodo negativo (EN), é útil para controlar a penetração e a taxa de derretimento do fio em passagens de cada solda. As placas ultra-finas, tais como as placas de 0,6-0,7 mm usadas para as carroçarias de automóveis, foram geralmente soldadas por pontos. Contudo, para cumprir os requisitos recentes para uma rigidez aumentada das carroçarias de automóveis, a soldadura por arco é preferida usar-se em lugar da soldadura por pontos de resistência.

Figura 15: A relação de polaridade EP:EN de 53:47 conduziu ao melhor contorno do cordão na soldadura de cordão curto com o MIX-1T de 0,6mm de Ø (espessura da placa: 0,7 mm; Gás de protecção: 80%Ar-20%CO2; Parâmetros de soldadura: 60A-16V-50cm/min)

A Figura 15 mostra os resultados de análise do MIX-1T (0,6 mm de Ø) na soldadura robótica de cordão curto em placas grossas de 0,7 mm com uma diferença da raiz de 0,5 mm em três relações diferentes de EP-EN. 100%EP resultou na queimadura "Burn-through"; 27%EP-73%EN causou um cordão demasiado estreito, e o melhor resultado foi obtido com 53%EP-47%EN, que tem sido aplicado já por um dos maiores fabricantes de automóveis japoneses.

SE-A1TS ou MIX-1TS com MAG pulsado

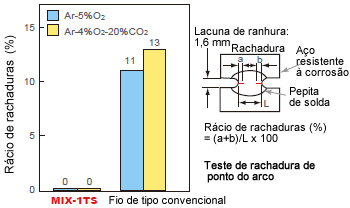

A soldadura das partes inferiores das carroçarias, tais como suspensões de automóveis, onde as placas de aço galvanizadas são usadas frequentemente para impedir a corrosão, exige um cuidado especial para reduzir os respingos e a porosidade causada pelo revestimento de zinco na superfície. Embora a placa de aço resistente à corrosão sem tratamento de superfície foi adotada cada vez mais para tais peças, e sustenta frequentemente rachaduras de solidificação durante a solda devido aos elementos de liga de cobre e fosforosos contidos na placa de aço.

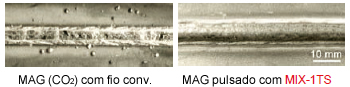

O MAG pulsado com o SE-A1TS ou MIX-1TS pode resolver estes problemas. Segundo as indicações da Figura 16, o MAG pulsado com o MIX-1TS oferece a melhor aparência de cordão, ao contrário da soldadura MAG (CO2) com fio convencional em uma placa de aço galvanizado. A Figura 17 mostra a influência positiva do MIX-1TS com dois tipos de gás de protecção contra as rachaduras de solidificação na placa de aço resistente à corrosão.

Figura 16: Na soldadura de placa galvanizada, o MAG

pulsado com o MIX-1TS resulta em uma boa olhada do

cordão sem adesão de respingos (direita) visto que a

soldadura MAG (CO2) com o fio de tipo convencional exibe

as muitas partículas de respingos aderidas e porosidade

(esquerda).

Figura 17: O MIX-1TS supera o fio de tipo convencional na resistência à rachadura de solidificação na placa de aço resistente à corrosão.

Fios de soldadura MAG para aços HT

Uma maneira de reduzir o peso das carroçarias de automóveis é aplicar os aços HT com placas mais finas. O uso de aços HT tinha sido limitado à aquelas peças que não exigem a resistência à fadiga, tais como amortecedor, quadro de assento, painel de instrumentos, e membros de impacto. Contudo, mais recentemente o peso da estrutura pode igualmente ser reduzida com a aplicação de aços avançados HT de classes 590, 780 e 980 MPa a peças, tais como braço, feixe, quadro e suspensões.

Para que os fios de soldadura cumpram os requisitos de resistência à tracção e de resistência à fadiga, o processo MX-MIG que usa o fio fluxado de tipo de metal TRUSTARC™ MM-1HS foi desenvolvido. O processo é descrito com maiores detalhes na Página 8 desta edição.

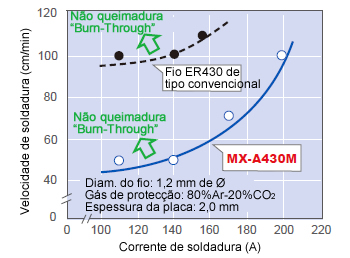

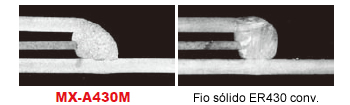

Fios de soldadura para sistemas de exaustão

Em sistemas de exaustão de automóveis, as tubulações e as chapas de aço inoxidável são aplicadas aos distribuidores, aos conversores e aos silenciosos de exaustão. Porque tais peças são montadas com tubulações finas e formas moldada por pressão de uma espessura de parede de 0,8-2,0 mm, as juntas de soldadura contêm necessariamente lacunas de raiz pequenas ou grandes. Eis porque a resistência de queimadura "Burn-through" e a capacidade de ponte de lacuna-raiz sejam as preocupações principais para os fios de soldadura. A Tabela 3 mostra os fios de soldadura recomendados para tais aplicações e as composições quimicas dos metais "Todos-depositados" respectivos.

O fio fluxado de tipo metal MX-A430M é excelente para aresistência de queimadura "burn-through" como visto em Figura 18 e na capacidade de ponte de lacuna-raiz, segundo as indicações da Figura 19.

| Designação comercial*1 |

MX-A430M | MG-S430M | MG-S430NbS | MG-S308 |

|---|---|---|---|---|

| Classe de AWS. |

- | - | - | A5.9 ER308 |

| Categoria de aço inoxidável aplicável |

Ferrítico | Austenítico | ||

| 430, 409, 410L, 444 | 304 | |||

| Processo de soldadura |

MAG (80%Ar- 20%CO2) |

MIG Pulso (98%Ar- 2%O2) |

MIG Pulso (98%Ar- 2%O2) |

MIG Pulso (98%Ar- 2%O2) |

| C (wt%) | 0.05 | 0.02 | 0.02 | 0.05 |

| Si | 0.40 | 0.90 | 0.88 | 0.45 |

| Mn | 0.14 | 0.40 | 0.29 | 1.64 |

| P | 0.008 | 0.021 | 0.023 | 0.024 |

| S | 0.017 | 0.002 | 0.001 | 0.002 |

| Cr | 17.0 | 18.4 | 18.1 | 20.0 |

| Ni | - | 0.23 | 0.21 | 9.8 |

| Nb | 0.75 | - | 0.56 | - |

| *1: O MX- é para o fio fluxado de tipo metal visto que o MG- é para o fio sólido. |

||||

Figura 18: O MX-A430M oferece uma escala velocidade-corrente mais larga sobre o fio ER430 de tipo convencional para impedir a queimadura "Burn-Through"

Figura 19: O MX-A430M oferece uma capacidade de ponte lacuna-raiz melhor e uma fusão suave sobre o fio sólidoER430 convencional.

Referências:

[1] Relatórios técnicos de soldadura de Kobe Steel, Vol. 40 2000-4, -12

[2] Relatórios técnicos de soldadura de Kobe Steel. 46 2006-11

[3] Relatório da engenharia de Kobe Steel, Vol. 52

PRODUTOS

- Principais Produtos

- Materiais de Consumo de Soldagem

- Robôs de soldagem de arco

- Segmentos Indústria - Materiais Recomendados

- Soldagem manual Visualização rápida

- Visualização rápida e destaques do produto

- para o aço resistente ao calor

- para aço inoxidável

- de baixa temperatura

- Destaque do produto

- Catálogos

- Especificações técnicas

- Certificação

- SDS ※English Only

- ARCMAN

- Robô de soldadura

- Software