- PÁGINA PRINCIPAL >

- PRODUTOS >

- Especificações técnicas >

- Vol.14: Um sistema de soldadura robótica equipado com o processo REGARC™ para estruturas de aço arquitectónicas >

Especificações técnicas Vol.14

Um sistema de soldadura robótica equipado com o processo REGARC™ para estruturas de aço arquitectónicas

1. Prefácio

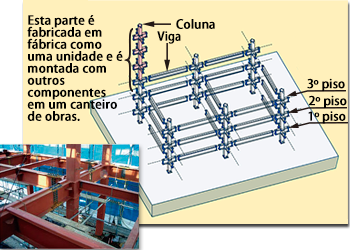

Figura 1: Estruturas de aço arquitectónicas usando as tubulações de aço para colunas

A melhoria da resistência anti-sísmica nas construções é essencial nos países mais propensos a terramotos fortes. Em Japão, o desenho anti-sísmica para as construções de madeira, aço ou concreto armado evoluiu após muitos terremotos sérios e representa uma característica exigida do desenho arquitectónico e da fabricação de estruturas A tecnologia de estruturas de aço para construções foi um desenvolvimento particularmente importante no desenho anti-sísmico. Mais de um terço de todas as construções (incluindo lojas e fábricas pequenas, assim como edifícios altos) são feitas das estruturas de aço, que podem representar até 60% de um edifício completo. A construção de madeira é usada agora primeiramente para as habitações unifamiliares.

Devido ao desejo para grandes espaços nos escritórios ou nas fábricas, as tubulações de aço laminado quadradas ou circulares, que não exigem travessas diagonais, substituíram cada vez mais as colunas de aço de secção H. Certamente, as tubulações de aço quadradas ou circulares são aplicadas agora em 95% das estruturas de baixa e média elevação. Estas colunas e vigas são construídas no sítio do construtor de estruturas de aço, então transportadas e montadas nos canteiros de obras.

Figura 2: Processo de fabricação de colunas de aço

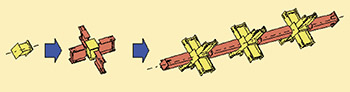

O processo padrão de fabricação de colunas usadas para as estruturas de aço arquitectónicas no sítio do construtor é mostrado na Figura 2.

Uma secção de uma grande coluna é fabricada soldando primeiramente a peça de núcleo (à esquerda), então soldando as vigas à junta da coluna (centro) e finalmente soldando o conjunto da coluna (à direita).

Figura 3-1: Sistema de soldadura robótica para a junta

viga à coluna/as peças de núcleo

Figura 3-2: Sistema sincronizado de soldadura robótica

de dois juntas para a montagem de colunas

Figura 3: Sistemas típicos de soldadura robótica para

estruturas de aço arquitectónicas

Porque a soldadura do diafragma à junta de secção oca estrutural exige muitas soldas e muito trabalho rotatório, é uma tarefa para a soldadura robótica. Soldando na posição horizontal, a soldadura robótica fornece melhor eficiência, menos defeitos, e cordões lisos e estáveis do que a soldadura semiautomática. Kobe Steel desenvolveu um sistema de soldadura robótica para estruturas de aço arquitectónicas no final dos anos 80 que apreciasse um alto nível da parte do mercado, como resultado de sua alta qualidade e eficiência.

Desde que a Lei dos Padrões de Construção de Japão foi alterada após o Grande Terremoto de Hanshin de 1995, as exigências para a soldadura das juntas estruturais de aço das construções tornaram-se mais restritas. Contudo, Kobe Steel desenvolveu os sistemas e as funções novas que aumentam a produtividade por meio de um sistema sincronizado de soldadura robótica de dois juntas, para a montagem de colunas que mantem o limite de entrada de calor em cada junta de soldadura.

Quanto ao processo de soldadura, o processo padrão de soldadura por arco eléctrico com protecção de gás CO2 tem sido favorecido por muito tempo para sua eficiência elevada, assim como seu baixo custo comparado com o gas Ar, mesmo que a geração alta de respingos fosse um inconveniente bem conhecido. Portanto, Kobe Steel desenvolveu o processo “REGARC™” a ser usado em combinação com a nova fonte de alimentação SENSARC™ AB500 e os fios sólidos FAMILIARC™ MG-50R (N) e FAMILIARC™ MG-56R (N).

Este processo atinge uma alta deposição, enquanto minimizando os respingos e as emanações, mesmo com a soldadura padrão por arco eléctrico com protecção de gás CO2. Este artigo introduz o processo REGARC™ e um sistema de soldadura robótica para as estruturas de aço arquitectónicas, equipado com o processo REGARC™ .

2. Características do processo REGARC™

Figura 4: Nova fonte de alimentação: SENSARC™ AB500

Este processo utiliza a fonte de alimentação SENSARC™ AB500 projetada especialmente (veja a Figura 4), assim como o fio sólido MG-50R (N) ou MG-56R (N) para a soldadura robótica de estruturas de aço arquitectónicas. A Tabela 1 mostra as químicas típicas do metal depositado de MG-50R (N) e MG-56R (N).

| Nome do produto | Classificação JIS *1 |

Química típica do metal depositado (massa%) |

|||||

|---|---|---|---|---|---|---|---|

| C | Si | Mn | P | S | Ti+Zr | ||

| MG-50R(N) | Z3312 YGM11 | 0.09 | 0.57 | 1.00 | 0.010 | 0.013 | 0.03 |

| MG-56R(N) | Z3312 YGM18 | 0.06 | 0.48 | 1.33 | 0.009 | 0.007 | 0.03 |

| Nota: *1 JIS: Norma Industrial Japonesa | |||||||

2-1. Respingos baixos

Figura 5-1: A gota está formada

Figura 5-2: A gota e algum metal fundido explodem

Figura 5-3: Dispersão da gota

Figura 5: Transferência globular de gotas pelo processo

de tipo convencional

Na soldadura por arco eléctrico com protecção de gás CO2 de tipo convencional, o modo de transferência do metal efectua-se geralmente mediante transferência globular, em que gotas grandes transferem de modo irregular com o aumento da corrente de soldadura. Após o trabalho no controle de transferência das gotas a través da forma de onda de corrente pulsada, Kobe Steel desenvolveu o processo REGARC™, que reduz os respingos produzindo e destacando as gotas na maneira regular.

Que é a diferença em transferência de gotas entre o processo do tipo convencional e o processo REGARC™? No processo do tipo convencional, uma gota é formada (Figura 5-1), então curto-circuitada pela poça de fusão imediatamente antes do destaque, depois do qual a gota, assim como algum do metal fundido, explode imediatamente após o arco está aceso novamente (Figura 5-2), ou quando uma gota cresce, está destacada ao ser empurrada para cima pela força do arco, e está dispersada ao girar (Figura 5-3).

Figura 6-1: A gota é pequena e espremida

Figura 6-2: A gota é separada suavemente

Figura 6: Transferência de gota pelo processo REGARC™

Pelo contraste, no processo REGARC™, a gota está espremida pela corrente pulsada de pico logo que seja formada (Figura 6-1), e está destacada então pela baixa corrente durante uma duração de base (Figura 6-2).

A gota separada é absorvida suavemente na poça de fusão. Com o controle oportuno da corrente pulsada de pico óptima, quando uma gota forma-se ou destaca-se, o tamanho da gota permanece pequena e uniforme, e a transferência efectua-se suavemente.

2-2. Velocidade de deposição alta e entrada baixa de calor

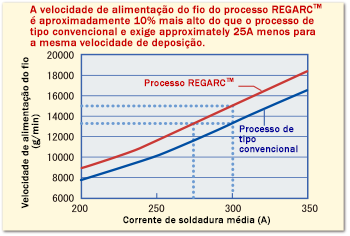

Figura 7: Relação entre a corrente de soldadura média

e a velocidade de alimentação do fio

A Figura 7 mostra a relação entre a corrente de soldadura e a velocidade de alimentação do fio (velocidade de fusão do fio) da soldadura por arco eléctrico com protecção de gás CO2 no processo de tipo convencional e no processo REGARC™.

A velocidade de alimentação do fio do processo REGARC™ é de 10% mais alta do que aquela do processo de tipo convencional. Porque a corrente de soldadura de pulsação do processo REGARC™ é mais alta do que aquela do processo de tipo convencional, tendo por resultado um calor de Joule mais alto, a velocidade de deposição (e eficácia global) do processo REGARC™ é mais alta para uma qualquer quantidade de corrente de soldadura (valor médio) usada.

Isto significa que o processo REGARC™ pode conseguir a mesma velocidade de deposição com 10% menos da corrente de soldadura média exigida do processo de tipo convencional. A velocidade de deposição de 300A no processo de tipo convencional é equivalente àquela de 275A no processo REGARC™. Isto permite uma redução da entrada de calor, um aumento das propriedades do metal de solda, assim como uma minimização da distorção ou deformação da solda.

2.3 Penetração boa e profunda

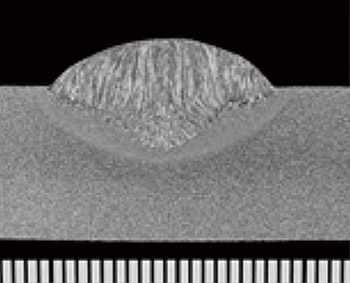

Figura 8-1: Forma de penetração pelo processo de tipo convencional

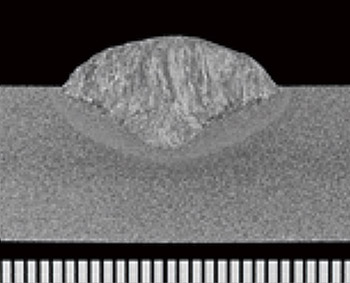

Figura 8-2: Forma de penetração pelo processo REGARC™

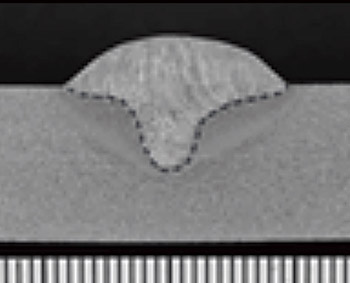

Figura 8-3: Forma de penetração pelo gás Ar-CO2 misturado (Referência)

Figura 8: Diferença na forma de penetração entre os processos de tipo convencional e REGARC™

A Figura 8 mostra a diferença na forma de penetração entre os processos de tipo convencional e REGARC™, obtendo simultaneamente a mesma velocidade de deposição.

Mesmo que a corrente de soldadura média do processo REGARC™ seja mais baixa do que aquela do processo de tipo convencional, uma penetração similar é obtida (Figuras 8-1 e 8-2) devido à corrente de pico mais alta do processo REGARC™. Portanto, uma soldadura apropriada pode ser executada, apesar de uma entrada mais baixa de calor.

Para a referência, a Figura 8-3 mostra a forma de penetração derivada da soldadura MAG usando o gás misturado Ar-CO2, que é sabida como método de soldadura com respingos baixos. A penetração é de forma de dedo, que seria pobre em resistência à porosidade; pelo contraste, a penetração pelo processo REGARC™ é larga, profunda e de forma de bacia, que é resistente à porosidade e trinca quente.

2.4 Baixas emanações

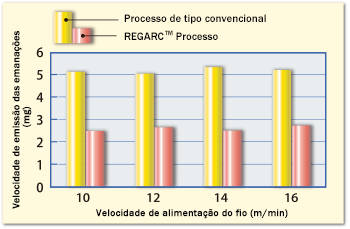

A diferença na velocidade de emissão de emanações por peso de unidade do fio de soldadura mediante o processos de tipo convencional e REGARC™ é mostrada na Figura 9.

É claro que o processo REGARC™ gera quase a metade da quantidade de emanações, comparado com o processo de tipo convencional.

Figura 9: Diferença na velocidade de emissão das

emanações entre os processos de tipo convencional

e REGARC™

3. Sistema de soldadura robótica para as estruturas de aço arquitectónicas, equipado com o processo REGARC™

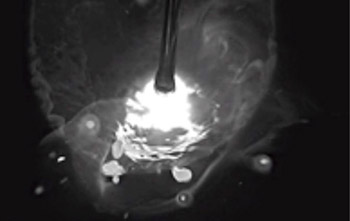

Figura 10-1: Processo de tipo convencional

Figura 10-2: Processo REGARC™

Figura 10: Diferença de respingos durante a soldadura de colunas, entre os processos de tipo convencional e REGARC™

Um sistema de soldadura robótica para as estruturas de aço arquitectónicas, equipado com o processo REGARC™, tem as seguintes vantagens comparado com o processo de tipo convencional:

1- Produtividade aumentada com tempo de ciclo encurtado

2- Qualidade melhorada da solda

3- Menos trabalho pós-soldadura, tal como raspagem ou moedura

4- Melhores economias de energia

A Figura 10 mostra claramente muito menos respingos durante a soldadura de um diafragma a uma junta de secção oca estrutural, mediante o processo REGARC™, comparado ao processo de tipo convencional.

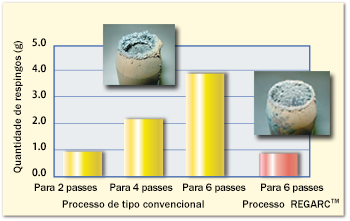

A Figura 11 compara os dois processos com relação à quantidade de respingos colados a um bocal, durante a soldadura de um diafragma a uma junta de secção oca estrutural com o único sulco chanfrado. O processo REGARC™ pode reduzir a quantidade de respingos a um quarto isso do processo de tipo convencional, mesmo quando um sulco é soldado para dentro.

Figura 11: Quantidade de respingos colados a um bocal

durante a soldadura de colunas (com um único sulco

chanfrado) nos processos de tipo convencional e REGARC™

Quando os respingos colam ao interior de um bocal, a protecção pode ser reduzida, tendo por resultado propriedades mecânicas pobres, assim como defeitos de solda, tais como porosidade do metal de solda. Por este motivo, a soldadura robótica incorpora a limpeza automática do bocal e a troca de bocal, a fim de maximizar o tempo de operação.

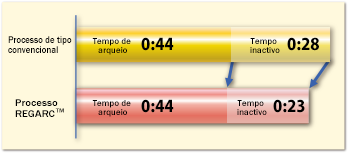

Figura 12: Comparação do tempo de ciclo entre os processos de tipo convencional e o processo REGARC™”

A soldadura robótica equipada com o processo REGARC™ reduz a freqüência de limpeza o troca de bocal pela metade, de modo que o tempo inactivo seja minimizado. Isto leva ao aumento do tempo de arqueio e a uns ciclos mais curtos.

Figura 13-1: Processo de tipo convencional

Figura 13-2: Processo REGARC™

Figura 13: Comparação da quantidade de respingos em placas

entre o processo de tipo convencional e o processo REGARC™

A Figura 12 compara os resultados obtidos ao soldar uma coluna de aço tubular quadrada com um comprimento lateral de 400 mm e uma espessura da placa de 22 mm mediante os processos de tipo convencional e REGARC™. O processo REGARC™ reduz o tempo de ciclo por 10%, devido a menos respingos, menor raspagem pós-soldadura, e o trabalho de moedura for tambem diminuído.

A Figura 13 compara a aparência do cordão soldado nos processos de tipo convencional e REGARC™.

Muitos respingos são observados na superfície da placa do diafragma, assim como nos lados da coluna na parte soldada mediante o processo de tipo convencional, enquanto muitos poucos respingos podem ser observados na superfície do cordão daquela soldada mediante o processo REGARC™.

Como mencionado anteriormente, o processo REGARC™ pode poupar energia, porque consegue uma velocidade de deposição mais alta com uma corrente de soldadura média mais baixa em comparação ao processo de tipo convencional. Quase 5% menos de energia eléctrica pode ser consumida.

4. Postscript

Altamente reconhecido pelos clientes, o sistema de soldadura robótica equipado com o processo REGARC™ está pronto para ser o sistema de soldadura robótica da próxima geração, para estruturas de aço arquitectónicas em Japão e em outras partes do mundo.

Nossa empresa continuamente desenvolverá e proporá soluções de solda actualizadas para os consumíveis de soldadura e sistemas de soldadura robótica.

PRODUTOS

- Principais Produtos

- Materiais de Consumo de Soldagem

- Robôs de soldagem de arco

- Segmentos Indústria - Materiais Recomendados

- Soldagem manual Visualização rápida

- Visualização rápida e destaques do produto

- para o aço resistente ao calor

- para aço inoxidável

- de baixa temperatura

- Destaque do produto

- Catálogos

- Especificações técnicas

- Certificação

- SDS ※English Only

- ARCMAN

- Robô de soldadura

- Software