- PÁGINA PRINCIPAL >

- PRODUTOS >

- Especificações técnicas >

- Vol.22:Sistema de solda robótica ARCMAN™ para montagem de casco na construção naval

Especificações técnicas Vol.22

Vol.22: Sistema de solda robótica ARCMAN™ para montagem de casco na construção naval

1.Prefácio

O negócio de soldagem de Kobe Steel oferece aos clientes excelentes produtos e serviços que suportam suas capacidades "Monodzukuri" (inovação do sistema de produção), com o objetivo de continuar a ser a empresa mais confiável para soluções de soldagem total no mundo. De acordo com o nosso mais recente plano de gerenciamento de médio prazo 2016-2020, a automação de soldagem para o setor de construção naval vem avançando como uma das empresas de solução.

Em muitas indústrias, incluindo a construção naval, a falta de soldadores qualificados tem sido cada vez mais preocupante, já que o campo vê soldadores mais velhos se aposentar sem atrair pessoas mais jovens; por conseguinte, a necessidade de trabalhadores multi-qualificados e/ou sistemas de poupança de mão-de-obra é urgente para aumentar a eficiência de produção.

Este artigo discutirá um sistema de soldagem robótica recém-desenvolvido para montagem do casco em construção naval que aumenta a produtividade.

2.Características de um sistema de soldagem robótica para a montagem do casco

2.1 Sistema de soldagem robótica ARCMAN™

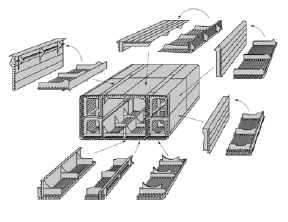

Quase todos os grandes navios de aço foram construídos pelo método de construção de blocos nos últimos anos.

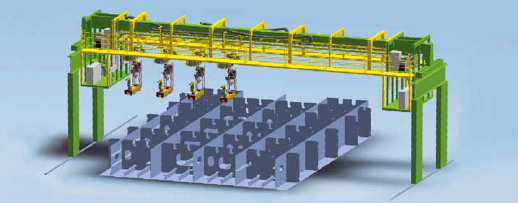

A construção de blocos consiste em dividir um navio planejado em vários blocos, prefabricando os blocos em uma fábrica de montagem de estaleiro (Figura 1) antes fixá-los em uma doca ou numa rampa de lançamento. A pré-fabricação de cada bloco - ou seção de um navio - inclui corte de aço, processamento e acabamento de subconjunto em uma linha de montagem antes que o bloco seja movido para uma doca ou uma rampa de lançamento para a junção bloco a bloco.

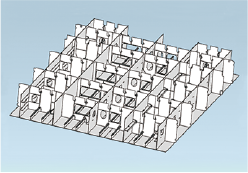

A Figura 2 mostra uma vista em perspectiva de blocos unidos e as linhas de soldagem dentro dos blocos (área circundada), que estão localizadas nas porções paralelas (excluindo porções curvas) de um navio.

Figura 1: Esboço esquemático de subconjunto e montagem na pré-fabricação de um bloco para cascos

Figura 2: Vista em perspectiva de blocos unidos e linhas de soldagem dentro dos blocos

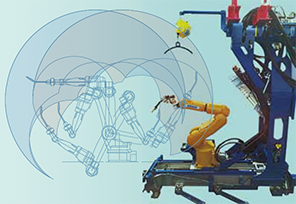

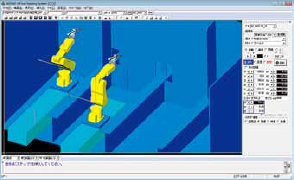

O sistema de soldagem robótica ARCMAN™ foi projetado para ser aplicado em espaços fechados dentro dos blocos da parte paralela de um navio. Um arranjo dos robôs ARCMAN™ é mostrado na Figura 3.

Um fator de design importante é que um robô deve caber no espaço estreito dentro de um bloco. Portanto, o novo robô é suficientemente pequeno para ser configurado e é capaz de soldar em um espaço tão estreito como mostrado na Figura 4.

Figura 3: Arranjo dos robôs ARCMAN™

Figura 4: Robô ARCMAN™ e "robot-carry" (conjunto ARCMAN™) de tamanho extremamente pequeno para espaços estreitos

O robô ARCMAN™ de tamanho pequeno é montado em um "robot-carry" que é projetado para ser leve e facilitar o transporte. O conjunto de robô e "robot-carry" (doravante denominado conjunto ARCMAN™) são conectados a um guindaste e podem ser transportados entre os blocos, como mostrado na Figura 5. O conjunto ARCMAN™ é baixado em um bloco até que o "robot-carry" toca na placa inferior. Então o "robot-carry" define sua posição com um dispositivo de posicionamento automático. Posteriormente, o robô seleciona o programa alvo e inicia a soldagem.

Figura 5: Arranjo de robô ARCMAN™ e "robot-carry" (conjunto ARCMAN™) para um bloco

O novo controlador de "Tipo CB" controla o robô de soldagem, tem mais funções, é mais simple de operar e funciona melhor do que os controladores de tipo convencional. Algumas características notáveis incluem a tecnologia de detecção de arco que permite o rastreamento de distorção causado pelo calor de soldagem (uma das vantagens mais fortes do ARCMAN™), a tecnologia de controle de amortecimento de vibração, uma abundância de condições de soldagem pré-instaladas, uma operabilidade mais simples e uma excelente capacidade de resposta da consola de instruções. Os recursos de segurança e manutenção aprimorados, bem como controles deslizantes e posicionadores adicionais que permitem a integração com outros sistemas, aumentam a atratividade do sistema ARCMAN™.

As Figuras 6 e 7 mostram o conjunto ARCMAN™ transportado para um site de aplicação real, enquanto é engatado em um guindaste, e o mesmo, ajustando sua posição com um dispositivo de posicionamento automático depois de ser baixado para uma placa inferior, respectivamente.

Figura 6: O conjunto ARCMAN™ é transportado para um site de aplicação real, enquanto ele está conectado a um guindaste.

Figura 7: Depois de descer sobre uma placa inferior, o conjunto ARCMAN™ fixa sua posição.

As Figuras 8 e 9 mostram a operação de soldagem em um local de aplicação real, respectivamente.

Figura 8: O conjunto ARCMAN™ começou a soldar.

Figura 9: A soldagem do conjunto ARCMAN™ está em operação

2.2 Aplicação do sistema de soldagem robótica ARCMAN™

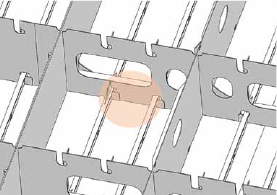

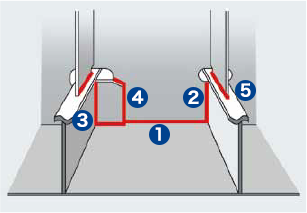

O sistema de soldagem robótica ARCMAN™ foi projetado para ser aplicado em um espaço encerrado por um membro longitudinal e um membro transversal como mostrado na Figura 10.

Figura 10: Espaço fechado para a aplicação do sistema de soldagem robótica ARCMAN™

Figura 11: Ilustração das linhas de soldagem dentro de um espaço como a Figura 10

A Figura 11 ilustra o espaço confinado mostrado na Figura 6, com Nos. ❶ a ❺ para representar as linhas de soldagem a serem soldadas pelo sistema ARCMAN™.

❶ Soldagem horizontal de filete entre uma placa de fundo e um membro transversal, e entre uma placa de fundo e uma placa de colar

❷ Soldagem de filete ascendente vertical entre a rede de um membro longitudinal do tipo T e um membro transversal.

❸ Soldadagem de filete vertical ascendente entre uma placa de colar e a rede de um membro longitudinal de tipo T.

❹ Soldagem de filete ascendente vertical entre uma placa de colar e um membro transversal.

❺ Soldadagem de filete horizontal entre um reforço e a face de um membro longitudinal de tipo T.

A soldagem de filete vertical ascendente da rede de um membro longitudinal (❷ e ❸ na Figura 11) e a soldagem de filete horizontal de um reforço (❺ na Figura 11), podem tolerar um intervalo de até 5 mm. Em todos os cantos das linhas de soldagem, a soldagem de boxe (veja a Figura 15) é programada para ser aplicada.

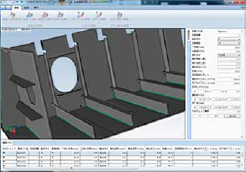

2.3 Software de ensino: SMART TEACHING™

Na porção paralela de um navio, muitos membros lineares são instalados em paralelo. No entanto, embora semelhantes, seus tamanhos são tão diferentes que o sistema ARCMAN™ não pode ser programado através de um ensaio típico do robô. Por outro lado, ao integrar os dados de modelos 3D, um método de ensino efetivo foi desenvolvido.

O design usando modelos 3D agora é comum em muitas indústrias, incluindo a construção naval, e foi usado para identificar os membros estruturais problemáticos ou para verificar se um membro interfere com outros membros ou não.

O software de ensino off-line "SMART TEACHING™" desenvolvido para o conjunto ARCMAN™ utiliza os modelos 3D de blocos de navios para o ensino de robôs. O conjunto ARCMAN™ pode facilmente criar um programa de ensino de robôs com os dados de modelo 3D em três etapas:

(1) Carregando os dados de modelo 3D

(2) Selecionando automaticamente a linha de soldagem a ser soldada dentro de um espaço fechado de um bloco de navio

(3) Programação do sistema de ensino do robô

Figura 12: Modelo 3D típico

Os dados de modelo 3D usam o formato versátil "Standard for the Exchange of Product - Padrão para o Intercâmbio de Produtos" (STEP) em vez de CAD para manter a flexibilidade. A Figura 12 mostra um modelo 3D típico.

Para extrair uma determinada linha de soldagem de várias linhas, o programa analisa e aplica a informação de uma certa forma de um espaço nos dados de modelo 3D, utilizando o formato STEP versátil mencionado acima. O programa estuda as formas em cada espaço fechado e reconhece as interseções feitas pelos membros longitudinais e transversais como juntas de solda de filete a serem soldadas.

Os dados de coordenadas em relação à junta, bem como a forma do espaço fechado, são acumulados como dados de informação de soldagem de uma linha particular de soldagem. A Figura 13 mostra como o software exibe os dados de uma linha de soldagem selecionada e a forma de um espaço fechado.

Figura 13: A interface de software mostrando uma linha de soldagem selecionada e a forma de um espaço fechado

Figura 14: Simulação de soldagem do programa de ensino de robôs

O programa de ensino de robôs está preparado da seguinte forma:

(1) Os pontos de início e acabamento de soldagem são estabelecidos, com base nos dados de informação de soldagem.

(2) Os movimentos do robô para realizar a soldagem são preparados.

(3) São inseridos movimentos adicionais, como a sensação de toque correspondente à forma do espaço fechado.

(4) Os parâmetros de soldagem correspondentes à forma do espaço fechado e à posição de soldagem são selecionados.

Depois que o programa de ensino do robô é preparado, o software pode exibir uma simulação do programa (veja a Figura 14).

Como é difícil usar o software para calibrar os erros de posição entre as posições designadas pelo programa de ensino e as posições reais da peça de trabalho, um dispositivo de posicionamento é instalado no "robot-carry".

Uma vez que o programa de ensino foi inserido em cada robô, a soldagem pode ser iniciada a qualquer momento.

2.4 Soldagem

De todas as etapas do processo de construção naval, a montagem exige a soldagem e representa mais de 50% do consumo total de consumíveis de soldagem. Quanto aos consumíveis de soldagem, os fios de fluxo de tipo rutile (FCWs) representam a maior quantidade de consumo.

Os FCW representativos de Kobelco para a construção naval são os  DW-100 e

DW-100 e  DW-100V. Ambos são para soldagem de "todas as posições", embora o último seja particularmente excelente na resistência de folga na soldadura vertical ascendente.

DW-100V. Ambos são para soldagem de "todas as posições", embora o último seja particularmente excelente na resistência de folga na soldadura vertical ascendente.

Uma série de testes que comparam o desempenho desses dois FCW em soldagem robótica para navios revelam que o  DW-100 seria a melhor escolha para a soldagem de filete horizontal e de filete vertical, bem como para a soldagem de filete horizontal.

DW-100 seria a melhor escolha para a soldagem de filete horizontal e de filete vertical, bem como para a soldagem de filete horizontal.

Em um conjunto de testes, o  DW-100 apresentou o melhor desempenho em relação à função de rastreamento do arco, que é uma propriedade fundamental na soldagem robótica. Os testes examinaram o rastreamento do arco com e sem inclinação; Resistência à lacuna articular, que é comum na fase de montagem do casco; e também a resistência de intervalo cônico na soldagem de posição vertical.

DW-100 apresentou o melhor desempenho em relação à função de rastreamento do arco, que é uma propriedade fundamental na soldagem robótica. Os testes examinaram o rastreamento do arco com e sem inclinação; Resistência à lacuna articular, que é comum na fase de montagem do casco; e também a resistência de intervalo cônico na soldagem de posição vertical.

Em outros testes, o uso de  DW-100 resultou em melhor aparência dos cordões de solda. Isso foi verdade para os cordões na conexão entre soldagem de filete vertical e horizontal, bem como na conexão entre soldagem de caixa de filete horizontal e soldagem de filete horizontal (veja a Figura 15).

DW-100 resultou em melhor aparência dos cordões de solda. Isso foi verdade para os cordões na conexão entre soldagem de filete vertical e horizontal, bem como na conexão entre soldagem de caixa de filete horizontal e soldagem de filete horizontal (veja a Figura 15).

Figura 15: Conexão de solda entre soldagem de filete de caixa horizontal e soldagem de filete horizontal

Figura 16: Aparência de cordões por soldagem robótica com  DW-100

DW-100

Esses testes mostraram que o  DW-100 satisfaz as demandas tanto de soldagem de filete horizontal como de solda de filete vertical, bem como soldagem de filete de caixa horizontal. A Figura 16 mostra a aparência dos cordões por soldagem robótica com

DW-100 satisfaz as demandas tanto de soldagem de filete horizontal como de solda de filete vertical, bem como soldagem de filete de caixa horizontal. A Figura 16 mostra a aparência dos cordões por soldagem robótica com  DW-100.

DW-100.

Além de melhorar a qualidade das soldas produzidas na direção vertical ascendente, o aumento da eficiência da soldagem vertical ascendente pode melhorar a soldagem de blocos como um todo, porque ocupa uma grande quantidade de tempo na fase de montagem dos blocos.

Portanto, esses esforços para melhorar a produtividade, encurtando o tempo de detecção que corrige os erros durante a montagem da peça de trabalho, aumentando as velocidades de soldagem e melhorando a qualidade do tratamento das lacunas são um foco de desenvolvimento contínuo. Por exemplo, uma nova função de tecelagem de ida e volta instalada no robô ARCMAN™ combinada com o controlador de tipo CB permite que a tensão do arco seja ajustada em ambos os lados vertical e plano independentemente. Os experimentos de procedimento de soldagem, como estes, contribuirão ainda mais para melhorar a qualidade da soldagem de filete horizontal.

*  : FAMILIARC™, nossa designação comercial

: FAMILIARC™, nossa designação comercial

3.Planejamento futuro

Em março de 2014, o Consórcio Internet Industrial (IIC = Industrial Internet Consortium) foi estabelecido por cinco empresas Americanas - AT & T, Cisco Systems Inc., GE, Intel e IBM - para criar padrões relacionados à Internet of Things (IoT). Em seguida, juntou-se a outras empresas e organizações nos EUA, Alemanha e Japão.

Essas empresas visam promover a automação e a produtividade através de operação remota de máquinas, enquanto coletam dados operacionais através de sensores e redes. Outros objetivos incluem o aumento da eficiência operacional e a redução dos custos de manutenção através da análise de dados. Essas tecnologias serão estabelecidas como padrões de fato, eventualmente ajudando a realizar a plataforma em que os dados das máquinas e dos dispositivos de outras empresas estão instalados.

Em outubro de 2016, o IoT Acceleration Consortium (ITAC) no Japão concluiu memorandos de entendimento para a cooperação IoT com o Industrial Internet Consortium (IIC), EUA.

Acredita-se que o Japão acelerará suas atividades visando a realização da próxima revolução industrial através do avanço desses esforços no campo da IoT.

Figura 17: Novos programas no controlador de tipo CB

Kobe Steel também está ajudando a promover o processo de informatização. AP-SUPPORT™, um software para suporte de produção, permite a visualização de dados operacionais, prevenindo erros como paradas de momentos e melhorar a produtividade.

Novos programas foram instalados no controlador de tipo CB que pode reduzir erros de soldagem, acumulando dados operacionais através de monitoramento de arco e capturando detalhes situacionais através do uso de câmeras de monitoramento de produção. A Figura 17 mostra os exemplos desses novos programas.

4.Postscript

Este artigo discutiu o sistema de soldagem robótica ARCMAN™ para a fase de montagem do casco na construção naval. O conjunto ARCMAN™ combina um robô de soldagem e um robô que permite a soldagem no espaço confinado e estreito dentro dos blocos com um sistema de ensino de robôs que contém parâmetros de soldagem ótimos e informações de movimento do robô.

O sistema ARCMAN™ pode aumentar a eficiência das operações dificultadas por mão-de-obra limitada e pode melhorar a produtividade em vários estágios de soldagem.

Com o objetivo de permanecer como a principal empresa de soluções de soldagem, continuaremos a desenvolver não apenas a nossa linha de consumíveis de soldagem, mas também a tecnologia de linha de painel, como sistemas de soldagem robótica para montagem de casco e fabricação de subconjuntos.

PRODUTOS

- Principais Produtos

- Materiais de Consumo de Soldagem

- Robôs de soldagem de arco

- Segmentos Indústria - Materiais Recomendados

- Soldagem manual Visualização rápida

- Visualização rápida e destaques do produto

- para o aço resistente ao calor

- para aço inoxidável

- de baixa temperatura

- Destaque do produto

- Catálogos

- Especificações técnicas

- Certificação

- SDS ※English Only

- ARCMAN

- Robô de soldadura

- Software