- PÁGINA PRINCIPAL >

- PRODUTOS >

- Especificações técnicas >

- Vol.24:Processo de Soldagem MAG em Tandem Híbrido: Um método eficaz de redução de porosidade para soldagem de chapas de aço revestidas com primeira camada

Especificações técnicas Vol.24

Vol.24: Processo de Soldagem MAG em Tandem Híbrido: Um método eficaz de redução de porosidade para soldagem de chapas de aço revestidas com primeira camada

1.Prefácio

Nos estaleiros e na construção de pontes, a tinta de fundo é geralmente aplicada em uma superfície de chapa de aço para evitar temporariamente a ferrugem durante a fabricação do bloco. No entanto, quando uma placa de aço revestida com primeira camada é soldada, a primeira camada geralmente gera porosidade (bolhos de gás e cavidades) porque o calor do arco decompõe piroliticamente a película primária, que evapora e gera gás que fica retido no metal de solda no processo de solidificação, conforme mostrado na Figura 1.

(a) Aparência do grânulo

(b) Macroestrutura transversal

(c) Observação da superfície fraturada

Figura 1: Defeitos de porosidade causados pela soldagem de uma chapa de aço revestida com primeira camada

A fim de melhorar a resistência à porosidade na soldagem de chapas de aço revestidas com primeira camada, a pesquisa investigou o ajuste da composição de das primeiras camadas usadss em pontos de aço1), ajustando os formadores de escória nos consumíveis de solda2-4), e mesmo desenvolvendo um eficiente processo de soldagem em tandem, no qual os mesmos fios fluxados (FCW = Flux Cored Wire) com composições químicas adequadas5) são aplicados para ambos os eletrodos. No entanto, apesar de investigar os aços, consumíveis de soldagem processos de soldagem, a pesquisa ainda não encontrou solução satisfatória para os problemas descritos acima.

Por outro lado, novas pesquisas permitiram ao autor *1 compreender melhor o mecanismo de geração de porosidade pela observação direta de porosidade com raios X e pelos experimentos que buscam correlacionar a relação entre porosidade e profundidade de penetração. Como resultado, um novo método que emite gás gerado a partir do metal de solda em um estágio inicial foi desenvolvido. Chamado o novo Processo de Soldagem MAG em Tandem Híbrido, ele combina o uso de um fio sólido como o eletrodo de ataque (LE = Leading Electrode) para obter uma penetração mais profunda e um FCW como o eletrodo de fuga (TE = Trailing Electrode) para obter uma superfície lisa do cordão.

2.Efeitos das chapas de aço revestidas com primeira camada de soldagem por um processo de soldagem convencional

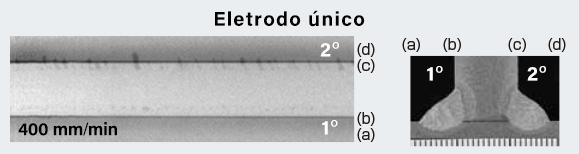

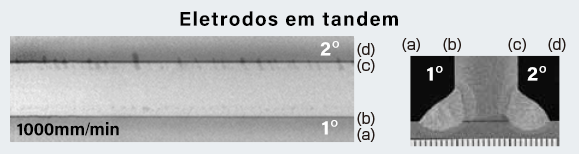

Testes de solda de filete horizontal utilizados com freqüência em estaleiros e construção de pontes foram realizados que obtiveram 7 mm de comprimento de perna com os FCW e 100% de gás de proteção de CO2 em ambos os processos convencionais de eletrodo único e eletrodos em tandem. As condições de soldagem são mostradas na Tabela 1.

| Tipo de revestimento e espessura do filme | Primeira camada de zinco não orgânico; 30μm | ||

|---|---|---|---|

| Gás de proteção | 100% CO2 | ||

| Processo de soldagem | Único | Tandem | |

| Eletrodo | - | De ataque (L = Leading) | De fuga (T = Trailing) |

| Fio de solda/Diâmetro (mm) | FCW/1.4 | FCW/1.6 | FCW/1.6 |

| Distância entre a extremidade da ponta de contato e o metal base (mm) | 25 | 25 | 25 |

| Ângulo da tocha θ1 (°) | 45 | 45 | 45 |

| Ângulo da tocha θ2 (°) | 0 | 7 (retrocedendo para trás) |

7 (retrocedendo para a frente) |

| Corrente de soldagem (A)/tensão de arco (V) | 330/34 | 430/32 | 320/30 |

| Velocidade de soldagem (mm/min) | 400 | 1000 | |

| Distância entre os eletrodos (mm) | - | 25 | |

After welding, radiographic testing (RT) was conducted on the test specimens as shown in Figure 2. The observation results of both single- and tandem-electrode welding processes are shown in Figure 3.

Figura 2: método RT

Figura 3: Resultado de RT em processos de soldagem de eletrodos únicos e em tandem

Quando um raio-X é irradiado no topo de uma amostra de teste, como mostrado na Figura 2, os bolhos de gás parecem mais escuros do que a solda ao redor da película de raios-X. Na Figura 3, vários orifícios de sopro podem ser observados nas soldas de filete obtidas de ambos os processos de soldagem; de maneira convincente, os orifícios de sopro são iniciados na parte inferior do membro vertical que toca a superfície do membro horizontal (daqui em diante chamado de lado inferior da raiz) e aparecem em uma linha ao longo do lado de baixo da raiz. Além disso, aparece mais porosidade no segundo lado do que no primeiro lado, porque o gás evaporado emite apenas do segundo lado durante a soldagem, pois o primeiro lado é fechado pela solda.

3.Desenvolvimento de um método de redução de porosidade

As pesquisas sobre soldagem de chapas de aço revestidas com Zn mostraram que a obtenção de penetração profunda sob o arco pelo ajuste de componentes de gás de proteção, formas de ondas pulsadas e/ou composições químicas de fios de solda pode reduzir a porosidade, pois a maioria do gás Zn é emitida diretamente sob o arco 6-8). Portanto o autor desenvolveu um método de redução de porosidade adequado para soldagem de filete horizontal assumindo que o mecanismo para gerar porosidade em chapas de aço revestidas com primeira camada de soldagem deve ser o mesmo que para as chapas de aço revestidas com Zn.

Acredita-se que no processo de tipo convencional, a primeira camada vaporizada entra na poça de fusão, causando porosidade, começando pela raiz. Portanto o autor formulou a hipótese de que a porosidade não será gerada se o lado inferior da raiz estiver completamente derretido; em outras palavras, se a parte não derretida do lado inferior da raiz for reduzida a zero, 100% da primeira camada deve ser vaporizado e emitido. Portanto, uma penetração profunda e estável é essencial para eliminar toda a parte não derretida.

Na pesquisa atual, vários métodos de soldagem de filetes horizontais que obtêm uma penetração profunda e estável foram estudados. Alterando os parâmetros de soldagem, foi possível observar como a profundidade de penetração e a quantidade de material não fundido influenciam a ocorrência de bolhos de gás. Esses mecanismos de geração de porosidade foram verificados por meio de uma câmera de vídeo de alta velocidade tipo de transmissão de raios X.

4.Fatores que influenciam a profundidade de penetração

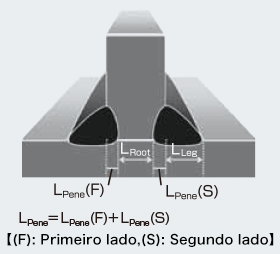

Como pesquisas anteriores mostraram que o eletrodo LE controla a profundidade de penetração na soldagem em tandem 9-10), decidiu-se estudar o efeito de fatores como o ângulo da tocha LE, a corrente de soldagem e a tensão do arco na profundidade de penetração. As condições de soldagem são mostradas na Tabela 2; as definições para a profundidade de penetração total (LPenetration), a parte não derretida do lado inferior da raiz (LRoot) e o comprimento da perna (LLeg) são mostrados na Figura 4.

| Chapa de aço e tipo de revestimento: espessura do filme | SM490A 12 mm e primeira camada de zinco não orgânico: 30 μm | |

|---|---|---|

| Gás de proteção | 100%CO2 | |

| Eletrodo | LE | TE |

| Fio de solda (mm Dia) | Fio sólido: 1.6 | FCW: 1,4 |

| Distância entre a extremidade da ponta de contato e o metal base (mm) | 13 | 25 |

| Ângulo da tocha θ1 (°) | 5-45 | 45 |

| Ângulo da tocha θ2 (°) | 7 (retrocedendo para trás) |

7 (retrocedendo para a frente) |

| Corrente de soldagem (A) | 350-550 | 300-370 |

| Tensão do arco (V) | 20-35 | 30-37 |

| Velocidade de soldagem (mm/min) | 1000 | |

| Distância entre os eletrodos (mm) | 30 | |

Figura 4: Definição de LPenetration, LRoot e LLeg

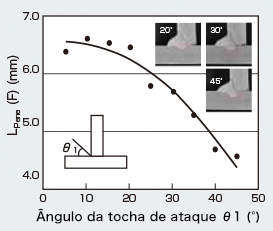

A Figura 5 mostra a relação entre os ângulos da tocha de LE e a LPenetration (F), a profundidade de penetração no primeiro lado.

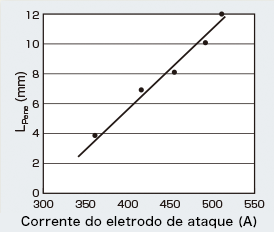

Descobriu-se que à medida que a direção da penetração muda gradualmente, a LPenetration (F) torna-se maior, e foi particularmente ideal quando θ1 foi mudado de 45° para 20°. Após este achado, o ângulo da tocha LE θ1 foi fixado em 20° para evitar que a tocha interfira no membro plano. A relação entre a corrente de soldagem do LE e a profundidade de penetração é mostrada na Figura 6. Isso indica que quanto maior a corrente de soldagem do LE, mais profunda é a penetração de L.

Figura 5: Relação entre os ângulos da tocha do LE e a profundidade de penetração da LPenetration (F)

Figura 6: Relação entre a corrente de soldagem do LE e a profundidade de penetração

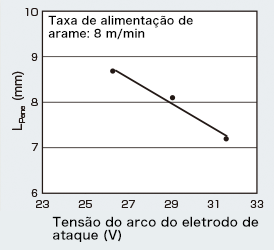

Figura 7: Relação entre a tensão de arco do LE e a LPenetration

A Figura 7 mostra a relação entre a tensão de arco do LE e a profundidade de penetração. Com a velocidade de alimentação do fio do LE fixada em 8 m/min, a influência da tensão do arco LE na profundidade de penetração foi investigada alterando a tensão de arco do arco enterrado (mantendo o comprimento do arco extremamente curto) para abrir o arco (mantendo o comprimento do arco extremamente longo). Como resultado, verificou-se que a tensão do arco inferior estava associada a um arco enterrado mais profundo e ao aumento do LPene.

5.Relação entre a ocorrência de bolhos de gás e a profundidade de penetração

5-1. Efeito da penetração de L na ocorrência de bolhos de gás

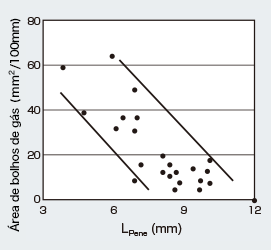

Figura 8: Relação entre a LP e a ocorrência de bolhos de gás

Como mostrado na Figura 8, o número de orifícios de sopro diminui à medida que a penetração se aprofunda, sugerindo que a penetração mais profunda é vantajosa para a redução da porosidade. Presume-se que o gás vaporizado da primeira camada seja emitido com maior eficiência logo abaixo do arco.

5-2. Influência do lado inferior não fundido da raiz (LRoot) na ocorrência de bolhos de gás

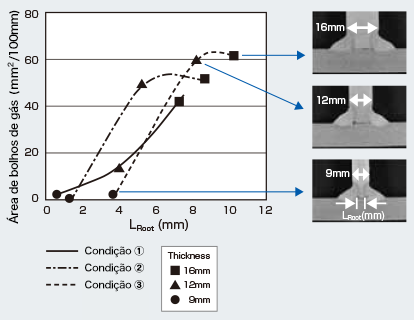

Figura 9: Relação entre LRoot e concentração de bolhos de gás

A fim de estudar o efeito do LRoot na ocorrência de bolhos de gás, foi realizada a soldagem horizontal em filete, na qual os parâmetros de soldagem foram mantidos constantes, enquanto a espessura da placa dos membros verticais foi alterada de 9mm para 12mm e 16mm. Para manter os mesmos parâmetros de soldagem, a LPenetration foi mantida constante e somente o LRoot foi alterado. Após a soldagem, os bolhos de gás nos espécimes foram comparados usando filmes RT. A Figura 9 indica que há uma tendência para o aumento dos bolhos de gás quando o LRoot fica maior. O resultado foi obtido sob todas as condições de soldagem testadas. Presume-se que à medida que o LRoot fica maior, a quantidade de gás remanescente na parte de raiz de ambos os membros aumenta, causando bolhos de gás.

5-3. Resumo da influência de cada fator

Dos experimentos realizados, duas sugestões emergem em relação à redução da porosidade:

Enquanto a espessura da placa é mantida constante, os dois pontos acima se espelham. No entanto, como foram mostrados nos testes preliminares, as medidas para reduzir a porosidade são aplicar a) alta corrente de soldagem, b) baixa tensão de arco e, c) baixo ângulo de tocha (θ1) ao LE. Combinando a) e b) pode-se aplicar um arco enterrado.

6.Observando a geração de porosidade

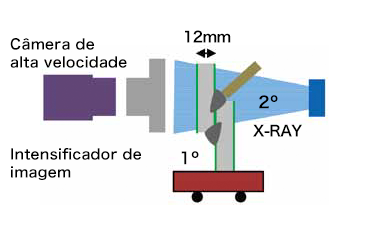

Figura 10: Método de observação usando transmissão de raios X

Para observar a formação de bolhos de gás, seu comportamento dentro de uma poça fundida durante a soldagem foi observado na soldagem de uma junta de solda de filete sobreposta de 12 mm usando uma câmera de vídeo de alta velocidade como mostrado na Figura 10.

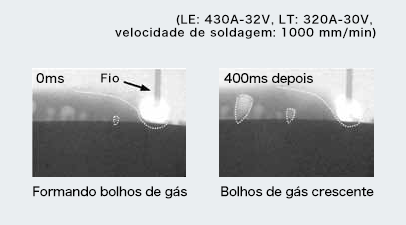

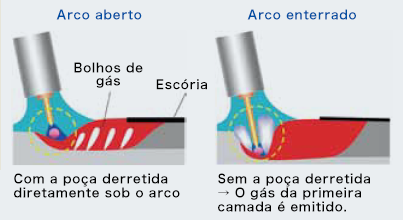

6-1. Comportamento dos bolhos de gás sob um arco aberto

Figura 11: Formação de bolhos de gás em um processo de soldagem de tipo convencional

Ao utilizar um processo de soldagem de tipo convencional que aplicou o comprimento de arco longo no LE, equivalente a um estado de arco aberto, observou-se que a porosidade (bolhos de gás e poços) começou a se formar na parte da raiz enquanto o gás da primeira cameda evaporado na parte não derretida do lado de baixo da raiz se intrometeu no poço fundido logo atrás do arco (veja a Figura 11). Por outro lado, no lado de solidificação (lado traseiro) da poça fundida, o fenômeno de emissão de gás ou eliminação de gás não foi observado.

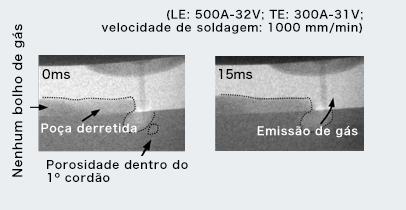

6-2. Comportamento da porosidade sob um arco enterrado

Quando o comprimento do arco de LE foi mantido extremamente curto, como mostrado na Figura 12, pode-se observar que a extremidade do fio foi enterrada na poça fundida, fazendo com que a força do arco penetrasse mais profundamente no metal base. Parece que a porosidade não ocorrerá dentro da poça fundida sob tais condições. É provável que a razão seja que à medida que a poça fundida sob o arco é empurrada para trás e reduzida a sua espessura, a força que suprime o gás da primeira camada diminui contra a pressão do gás da primeira camada, resultando na saída do gás da primeira camada da poça fundida . Por outras palavras, a via para a emissão de gás da primeira camada a partir da poça fundida é assegurada (Figura 13).

Figura 12: Observação do fenômeno de emissão de gases pelo processo recém-desenvolvido

Figura 13: Mecanismo de redução de porosidade

Além disso, quando a penetração total foi alcançada, apesar de alguns bolhos de gás permanecerem na parte inferior da solda do primeiro lado, notou-se que o gás causador de porosidade foi emitido a partir da poça fundida do segundo lado.

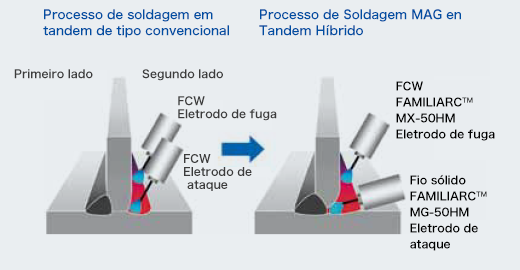

7.Desenvolvimento do processo de soldagem MAG em tandem híbrido

Figura 14: Comparação estrutural de processos convencionais e novos de soldagem HTM

Embora esses experimentos tenham mostrado que um arco enterrado melhora a resistência à porosidade, uma desvantagem do arco enterrado é que ele causa uma aparência pobre do cordão. Com essas preocupações em mente, o processo de soldagem MAG em tandem em tandem híbrido (processo HTM) foi desenvolvido para reduzir a porosidade usando um arco enterrado, mantendo a forma adequada do cordão. A estrutura do sistema é mostrada na Figura 14 11).

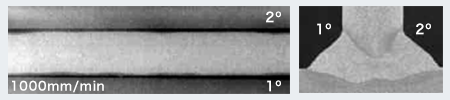

O processo se aplica ao FAMILIARCTM MG-50HM (Arame maciço de 1,6 mm de diâmetro) ao LE para penetração profunda e ao FAMILIARCTM MX-50HM (FCW 1,4 mm de diâmetro) ao TE para aparência suave do cordão. Além disso, a tocha do LE é declinada 20° para trás, para obter a penetração mais profunda, e a tocha do TL, 45° para frente, para obter uma aparência estável e excelente do cordão. Além disso, o LE utiliza uma alta taxa de tensão de corrente/arco de soldagem para obter um arco enterrado na corrente de soldagem grande. A Figura 15 mostra a resistência à porosidade e a forma de penetração, e a Figura 16, a aparência do cordão pelo processo HTM. Não foi gerada nenhuma porosidade tanto no primeiro como no segundo lado e obteve-se também excelente forma de esferas.

Figura 15: Resultado da RT (filme de raios X) e forma de penetração pelo processo HTM

Figura 16: Aparência do cordão pelo processo HTM

8.Postscript

Foi hipotetizado que, para a soldagem horizontal de filetes em chapas de aço revestidas com primer, a penetração profunda e a minimização do lado inferior não derretido da raiz são importantes para reduzir a geração de porosidade. Os resultados experimentais foram confirmados por observação direta dentro de poças de fusão com câmera de vídeo de alta velocidade tipo transmissão de raios X.

O novo “Processo de Soldagem MAG em Tandem Híbrido” alcança excelente resistência à porosidade, fornecendo um mecanismo para a emissão de gás vaporizado. Dividindo duas funções respectivas em dois eletrodos, ele equipa o LE com um fio sólido para penetração profunda e o TE com um FCW para uma forma estável e excelente do cordão. O autor quer contribuir para a alta qualidade e eficiência da soldagem nas áreas de construção naval e construção de pontes, tornando o processo HTM adequado para uso prático.

Referência:

[1] M. Kamada: Tipos de primeira camada e resistência à porosidade: The Japan Welding Journal, vol. 62 (1993)

[2] M. Kamada et al: Desenvolvimento de um fio fluxado para chapas de aço pintadas com primeira camada inorgânica de zinco: Encontro Nacional da Japan Welding Society, vol. 48 (1991)

[3] S. Maki et al: Desenvolvimento de um fio fluxado para chapas de aço pintadas com primeira camada de lavagem: Encontro Nacional da Japan Welding Society, vol. 43 (1988)

[4] T.Kurokawa: Desenvolvimentos passados e presentes em arame tubular para soldagem MAG: Kobe Steel Engineering Report, vol. 50, n. 3 (dez. 2000)

[5] N. Okui et al: Estudo sobre Solda de Filete de Alta Velocidade pelo Processo MAG de Arco en Tandem: Revista Trimestral da The Japan Welding Society, vol. 18, nº 4 (2000)

[6] S. Izutani et al: Redução de bolhos de gás no GMAW de chapas de aço galvanizado: Parte 1: Encontro Nacional da Japan Welding Society, vol. 90 (2012)

[7] K. Nakamura et al: Redução de bolhos de gás no GMAW da chapa de aço galvanizado: Parte 2: Encontro Nacional da Japan Welding Society, vol. 90 (2012)

[8] S. Izutani et al: Novo processo de soldagem, “J-Solution Zn”, adequado para aço galvanizado na indústria automotiva: Relatório de Kobe Steel Engineering, vol. 63, No. 1 (abr. 2013)

[9] Y. Yuan et al: Desenvolvimento de penetração profunda e processo de GMAW híbrido de baixos respingos em tandem (Parte 1): Encontro Nacional da Japan Welding Society, vol. 90 (2012)

[10] Y. Yuan et al: Desenvolvimento da penetração profunda e do processo GMAW híbrido de baixos respingos em tandem (Parte 2): Encontro Nacional da Japan Welding Society, vol. 92 (2013)

[11] Y. Yuan et al: Desenvolvimento da penetração profunda e do processo GMAW híbrido de baixos respingos em tandem (Parte 3): Encontro Nacional da Japan Welding Society, vol. 94 (2014)

*1. Nome do autor: Yimin Yuan

Centro Técnico, Negócio de Soldagem, KOBE STEEL, LTD.

PRODUTOS

- Principais Produtos

- Materiais de Consumo de Soldagem

- Robôs de soldagem de arco

- Segmentos Indústria - Materiais Recomendados

- Soldagem manual Visualização rápida

- Visualização rápida e destaques do produto

- para o aço resistente ao calor

- para aço inoxidável

- de baixa temperatura

- Destaque do produto

- Catálogos

- Especificações técnicas

- Certificação

- SDS ※English Only

- ARCMAN

- Robô de soldadura

- Software