- PÁGINA PRINCIPAL >

- PRODUTOS >

- Especificações técnicas >

- Vol.29:Tecnologia para prevenir a fissuração no final de soldagens por arco submerso de um lado

Especificações técnicas Vol.29

Vol.29: Tecnologia para prevenir a fissuração no final de soldagens por arco submerso de um lado

1.Prefácio

A soldagem por arco submerso (SAW) de um lado é um processo de soldagem altamente eficiente que permite soldagens completas de uma camada em um lado. A KOBE STEEL desenvolveu três processos SAW de um lado: FCB™, RF™ e FAB, que diferem em termos de materiais de suporte/métodos. Todos foram utilizados para soldagens de juntas de topo de chapas de aço, de acordo com suas respectivas características e vantagens, nos campos da construção naval e de pontes.

Desenvolvidos há quase 50 anos atrás, todos os três processos tem sido usados na prática desde então. Todavia, uma questão que ainda não foi efetivamente resolvida é a fissuração por solidificação no final das juntas soldadas (doravante chamada de fissuração no final) durante a SAW de um lado.

Embora muitos métodos preventivos tenham sido desenvolvidos, com alguns ainda em uso, nenhum conseguiu atingir um alto índice de prevenção de trincas e o não retrabalho nas soldagens: desta forma, um método que decisivamente solucione este problema tem sido procurado por muito tempo, de modo a melhorar a qualidade das soldas e aumentar a eficiência da operação.

Neste artigo, serão discutidos os mecanismos de geração da fissuração no final e as características dos métodos de prevenção convencionais. O artigo reporta os fatores mais efetivos na prevenção da fissuração no final, que foram revelados através da tecnologia de análise de simulações e então verificados em soldagens reais.

2.Mecanismos de geração de fissurações no final e métodos de prevenção convencionais

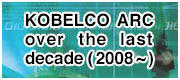

No final de uma junta soldada, ocorre uma rápida deformação na chapa de aço logo após o primeiro (ou de ângulo empurrando) eletrodo (doravante chamado de eletrodo L) atingir a chapa apêndice (ou tab plate), conforme mostrado na Figura 1. A fissuração no final pode ser gerada quando a tensão de tração causada pela deformação é adicionada à solidificação final do metal soldado.

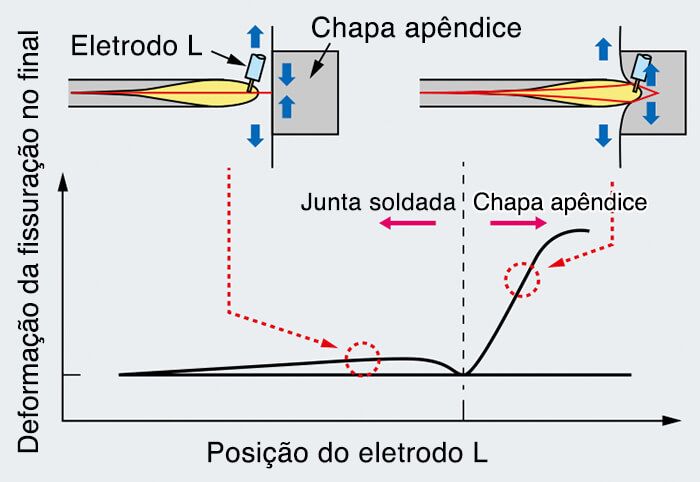

Um desenho esquemático dos métodos convencionais para a prevenção da fissuração no final é mostrado na Figura 2 e suas características estão listadas na Tabela 1.

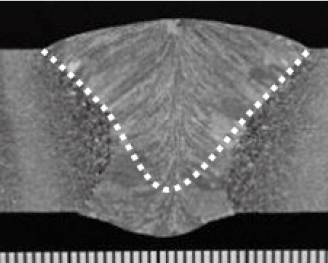

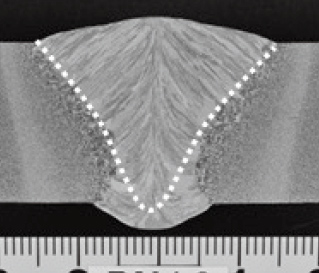

Figura 1: Perfil da fissuração no final

Figura 2: Desenho esquemático dos métodos

convencionais para prevenção fissurações no final (a) e (b)

| Vantagens | Desvantagens | |

|---|---|---|

| Método de vedação em cascata | Alto índice de prevenção | Requer soldagem de reparo |

| Método da tab plate com fendas | Alto índice de prevenção em chapas finas | Requer chapa apêndice grande |

| Método união da cratera | Alto índice de prevenção | Requer soldagem de reparo |

No método de vedação em cascata (Figura 2 (a)), cordões de vedação são sobrepostos em camadas no final da junta soldada, não para formar um cordão de suporte traseiro, mas para deixar um cordão de união não derretido, restringindo assim a deformação. O método fornece um alto índice de prevenção contra trincas, todavia, são requeridas soldagens de reparo após a SAW de um lado.

No método da tab plate com fendas (Figura 2 (b)), fazer fendas na chapa apêndice (i.e., usar tab plate com fendas) restringe as deformações rápidas mesmo quando o arco do eletrodo L atingir a chapa apêndice. Entretanto, embora o índice de prevenção contra as fissurações no final seja alto para chapas finas, é baixo para chapas grossas, o que requer um alto aporte térmico. Além disso, a efetividade desse método também pode ser reduzida em função de como um cordão de ponteio de solda é posicionado dentro de um chanfro.

Finalmente, ambos os métodos possuem vantagens e desvantagens, mas nenhum deles é suficiente para fornecer uma técnica que seja excelente na prevenção de fissurações no final e também na eficiência das soldagens.

3.Utilizar simulação FEM (método dos elementos finitos) para isolar os fatores que restringem deformações

Como as chapas de aço disponíveis para soldagens em condições de laboratório tendem a ser de pequeno tamanho, os resultados das investigações sobre fissurações no final não podem necessariamente ser aplicados aos tamanhos de trabalhos reais. Desta forma, em uma pesquisa conjunta com a Osaka Prefecture University (OPU), as variáveis que restringem as deformações geradas no final de juntas soldadas foram extraídas através da análise da condução de calor e da análise elástica-plástica térmica, por meio do método dos elementos finitos (FEM) explícito idealizado, uma tecnologia proprietária desenvolvida pela OPU e excelente para a análise de modelos de tamanhos grandes.

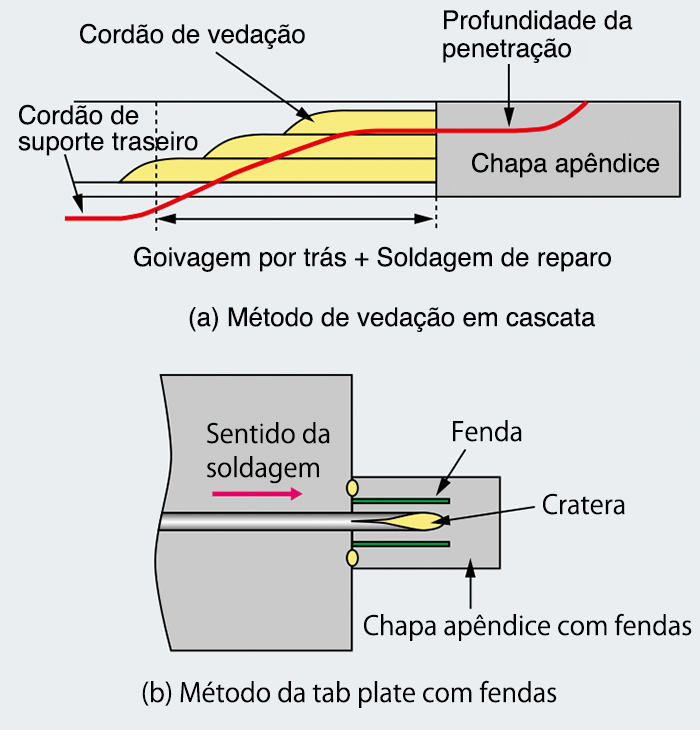

De acordo com a análise de condução de calor, conforme mostrado na Figura 3, a simulação FEM explícita idealizada obteve uma configuração de penetração similar à das soldagens reais convencionais, com resultados de aumento de temperatura e de taxas de resfriamento nas zonas afetadas pelo calor também similares.

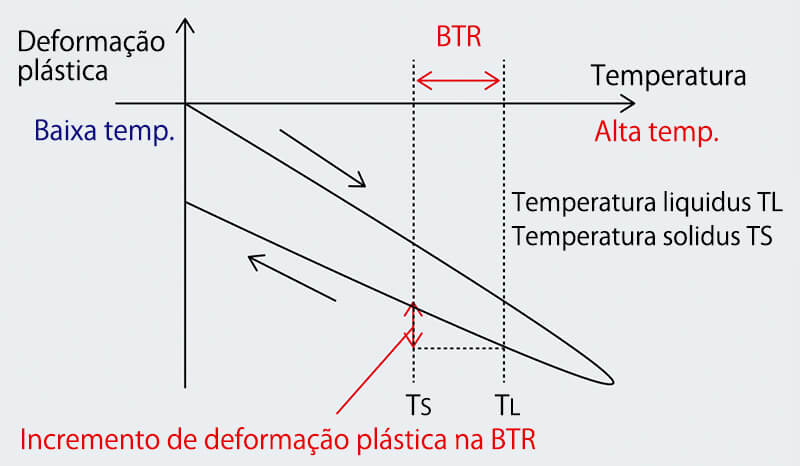

Com a análise elástica-plástica, muitas variáveis foram avaliadas, utilizando o incremento de deformação plástica na faixa de temperatura de fragilização (BTR) durante o resfriamento (doravante chamado incremento de deformação plástica na BTR) como índice de geração de trinca (vide Figura 4). O resultado sugere que com a redução do incremento de deformação plástica na BTR através da diminuição dos intervalos entre os cordões das soldas de ponteio e do emprego de velocidades de soldagem menores (vide Tabela 2), a deformação no final da junta soldada foi restringida.

Figura 3: Exemplo de análise de condução de calor

através de FEM explícito idealizado

Figura 4: Modelo de geração de fissuração por solidificação

| Fatores diversos | Incremento de deformação plástica na BTR | |

|---|---|---|

| Grande | Pequena | |

| Intervalo entre cordões das soldas de ponteio | Longo→Curto | |

| Velocidade de soldagem | Rápida→Lenta | |

| Largura da chapa apêndice | Estreita→Larga | |

| Conexão entre peça de trabalho e chapa apêndice |

Fraca→Forte | |

| Largura das chapas de aço a serem soldadas |

Estreita→Larga | |

| Comprimento das chapas de aço a serem soldadas | Sem influência * | |

4.Verificação dos resultados da simulação em soldagens reais

4-1. Método de teste

A verificação das variáveis isoladas via simulação foi feita através da medição dos deslocamentos e da realização de ensaios não destrutivos (END/NDT) no final de uma junta soldada obtida por soldagem real. O processo de soldagem e os consumíveis testados são mostrados na Tabela 3.

| Processo de soldagem | FCB™ SAW de um lado com três (L, T1 e T2) eletrodos |

|

|---|---|---|

| Consumíveis de soldagem |

Arame de solda | [F]US-36 |

| Fluxo | [F]PF-I55E | |

| Fluxo do backing (suporte) | [F]PF-I50R | |

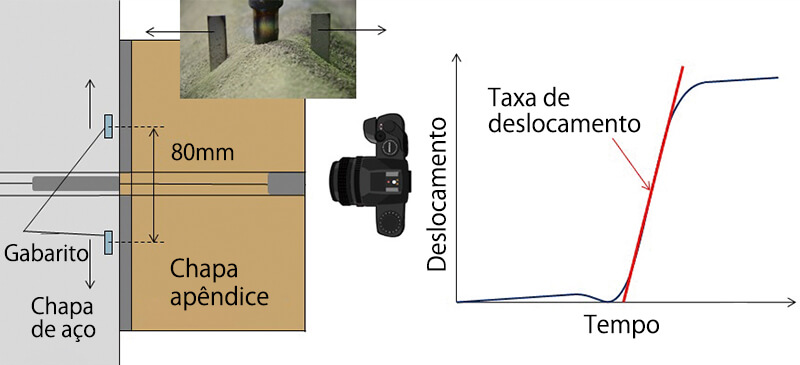

Figura 5: Método de medição da taxa de

deslocamento no final de uma junta soldada

Conforme mostrado na Figura 5, um gabarito móvel posicionado verticalmente em relação à linha de soldagem permite, durante a soldagem, obter imagens fotográficas móveis, que foram então usadas para medir o deslocamento no final da solda.

Os deslocamentos obtidos foram plotados no eixo do tempo. A inclinação foi definida como a taxa de deslocamento, fornecendo um índice de geração de trincas. Amostras de solda foram testadas para determinar a existência de trincas por exame radiográfico em uma faixa de 700 mm a partir da extremidade final de uma junta soldada, utilizando o Japanese Industrial Standard (JIS) Z 3104 (1995): Métodos de exame radiográfico para juntas soldadas em aço.

4-2. Efeitos dos diferentes fatores na restrição da taxa de deslocamento

Os resultados de soldagens reais em concordância com os de simulações, relativos aos efeitos listados na Tabela 4, complementam a confirmação que estas variáveis podem causar uma menor taxa de deslocamento no final de uma junta soldada durante a soldagem.

| Variáveis | Simulação | Soldagem real | |

|---|---|---|---|

| Incremento de deformação plástica na BTR |

Taxa de deslocamento |

||

| Intervalo entre as soldas de ponteio |

Longo→Curto |  |

|

| Velocidade de soldagem | Rápida→Lenta |  |

|

| Largura da chapa apêndice | Estreita→Larga |  |

|

| Conexão entre peça de trabalho e chapa apêndice |

Fraca→Forte |  |

|

| Largura das chapas de aço a serem soldadas |

Estreita→Larga |  |

|

| Comprimento das chapas de aço a serem soldadas |

Sem influência * | - | |

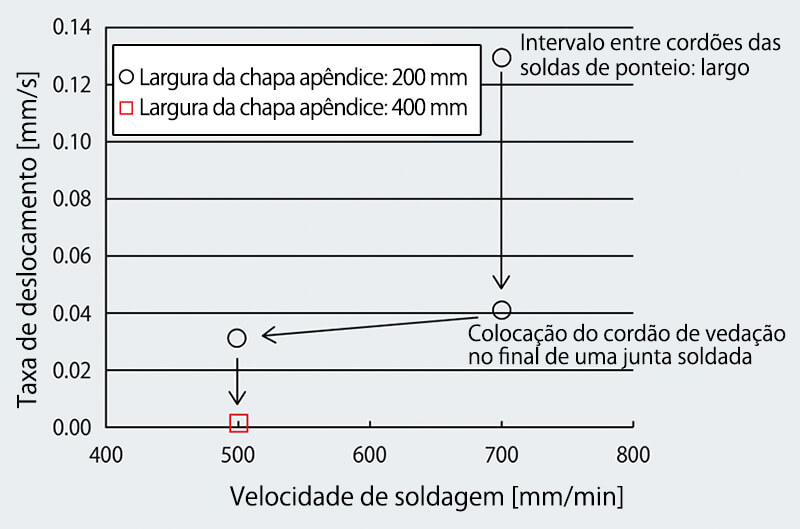

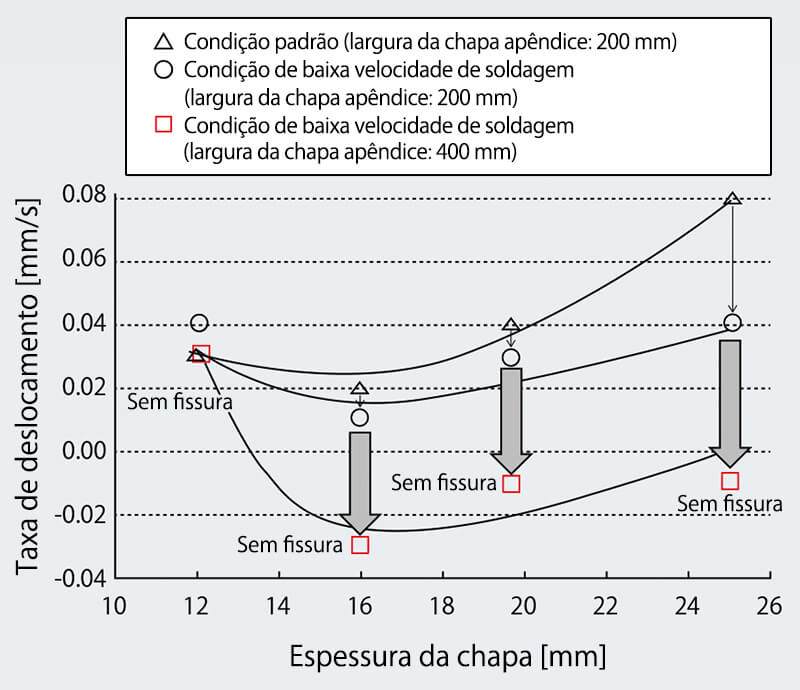

A Figura 6 mostra os resultados verificados na soldagem de uma chapa de 20 mm de espessura nos testes de variáveis como intervalos entre cordões das soldas de ponteio, velocidades de soldagem e largura das chapas apêndice.

Foi concluído que a taxa de deslocamento pode ser diminuída com a colocação de cordões de vedação ao invés de cordões de soldas de ponteio no final de uma junta soldada, adoção de baixas velocidades de soldagem e emprego de uma chapa apêndice mais larga, respectivamente.

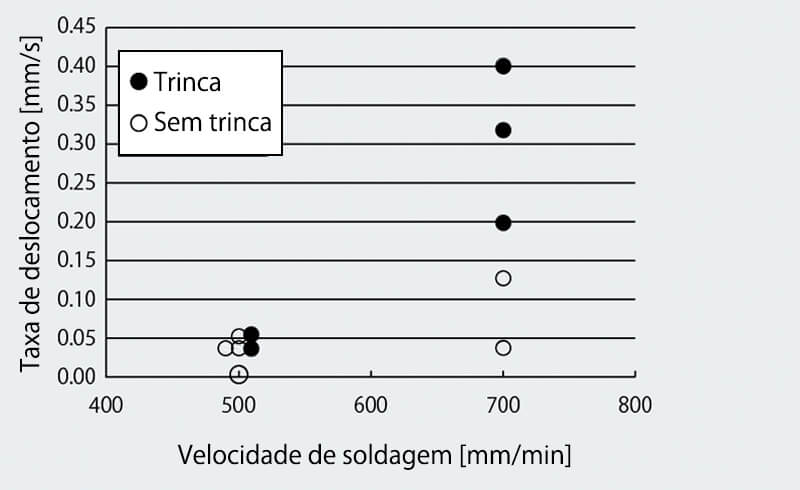

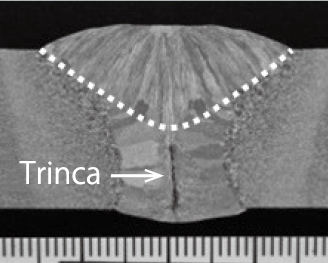

Por outro lado, conforme mostrado na Figura 7, algumas das juntas soldadas apresentaram fissurações no final apesar da pequena taxa de deslocamento e o emprego de baixa velocidade de soldagem.

Figura 6: Relação entre as variáveis

e a taxa de deslocamento

Figura 7: Trinca ou nenhuma trinca encontrada em

condição de baixa velocidade de soldagem

4-3. Controle da microestrutura da solidificação

Para compreender a disparidade acima, a microestrutura da solidificação dos casos nos quais ocorreu fissuração no final em condição de baixa velocidade de soldagem foi comparada com os casos nos quais não ocorreu fissuração no final, mas a soldagem foi realizada na condição padrão (vide Figura 5).

| Condição da soldagem | Padrão | Baixa velocidade |

|---|---|---|

| Seção transversal da microestrutura |

|

|

| Taxa de deslocamento (mm/s) |

0.13 | 0.04 |

Foi confirmado que sob a condição de baixa velocidade de soldagem, a solidificação do metal de solda na raiz cresceu em direção horizontal de ambos os lados, em outras palavras, uma microestrutura de solidificação que facilmente pode gerar trincas foi observada. Visto que é necessário manter o mesmo aporte térmico em cada correspondente eletrodo em baixa velocidade de soldagem e na condição padrão, uma baixa corrente de soldagem deve ser aplicada a cada eletrodo na condição de baixa velocidade de soldagem.

Todavia, uma baixa corrente de soldagem aplicada ao terceiro (ou segundo de ângulo puxando) eletrodo (doravante chamado eletrodo T2) em condição de baixa velocidade de soldagem ocasionou baixa penetração, bem como uma queda de temperatura nos metais da solda formados pelo eletrodo L e pelo segundo (ou primeiro de ângulo puxando) eletrodo (doravante chamado eletrodo T1). A penetração do eletrodo T2 pode ser facilmente aumentada, elevando sua corrente de soldagem, porém o correspondente aumento de aporte térmico pode levar a um aumento da taxa de deslocamento. Deste modo, o ajuste da distância entre os eletrodos T1 e T2 foi selecionado como uma efetiva contramedida.

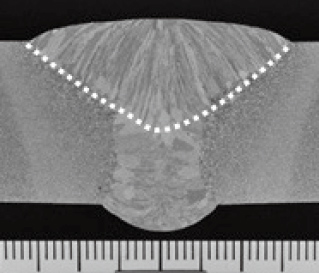

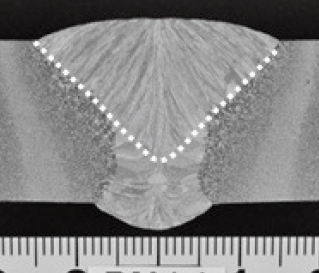

A Tabela 6 mostra a relação entre a distância dos eletrodos T1 e T2 a a microestrutura da solidificação em condição de baixa velocidade de soldagem.

| Distância entre o segundo e terceiro eletrodo (mm) | ||

|---|---|---|

| 120(padrão) | 100 | 80 |

|

|

|

Foi verificado que a microestrutura da solidificação na raiz pode ser melhorada com o ajuste da distância entre os eletrodos T1 e T2. Assim sendo, para controlar a microestrutura da solidificação, é importante escolher a distância ideal que corresponda à velocidade de soldagem.

4-4. Influência da espessura da chapa

Figura 8: Relação entre a espessura da

chapa e a taxa de deslocamento

A influência da espessura da chapa nas taxas de deslocamento e nas fissurações no final foram investigadas em chapas de aço com espessuras de 12, 16, 20 e 25 milímetros. Para isolar essa variável específica, as soldagens foram realizadas após a aplicação de cordões de vedação, reforço da conexão entre a chapa apêndice e a real peça de trabalho e otimização da condição de baixa velocidade de soldagem e da distância entre os eletrodos T1 e T2. Os resultados são apresentados na Figura 8.

Pode-se constatar que sob condição de baixa velocidade de soldagem, a taxa de deslocamento foi significativamente menor em todos os casos, exceto para a chapa de 12 mm de espessura. Adicionalmente, fissurações no final não ocorreram em chapas de aço de qualquer espessura.

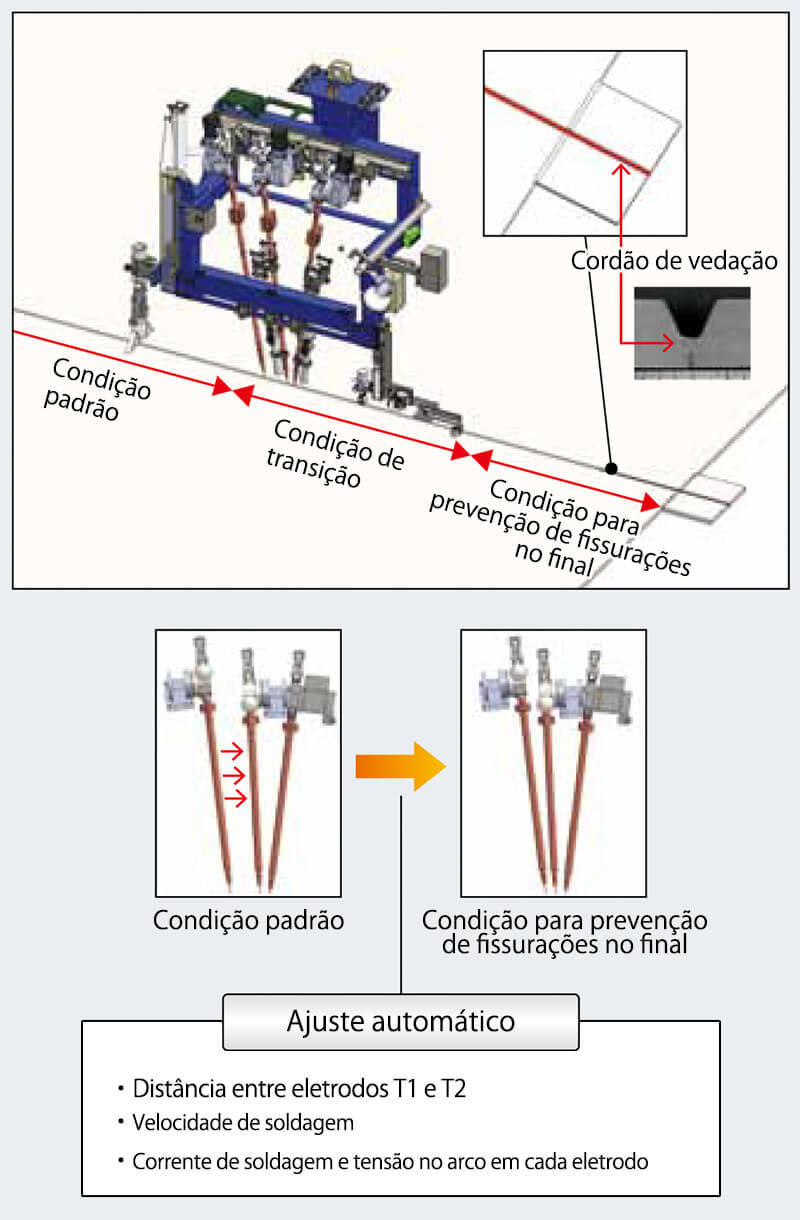

5.Desenvolvimento de equipamento com funções instaladas para prevenir fissurações no final

Considerando que fissurações no final ocorrem apenas no final das juntas soldadas, é nesta seção que baixas velocidades de soldagem são requeridas e, de fato, condições de soldagem padrão devem ser aplicadas na seção inicial e central da soldagem. Contudo, de forma a realizar isso, devem ser instaladas funções que automaticamente alterem as condições de soldagem e também a distância entre os eletrodos T1 e T2.

Figura 9: Diagrama esquemático do processo SAW de

um lado e de equipamento com funções instaladas

para prevenção de fissurações no final

Como alterações abruptas nas condições de soldagem podem afetar a qualidade das soldas, uma zona de transição deve ser ajustada para a adequação para uma condição que previna fissurações no final, conforme mostrado na Figura 9. Especificamente, uma vez que a zona final de uma chapa de aço for detectada, a corrente de soldagem, a tensão do arco e a velocidade de soldagem devem ser ajustadas gradualmente dentro da zona de transição e, simultaneamente, os eletrodos T1 e T2 devem ser deslocados para uma distância ajustada para que a soldagem durante a parte final da junta soldada seja realizada em condição de baixa velocidade de soldagem.

Testes confirmaram que as propriedades mecânicas de metais soldados na zona de transição e na zona final da chapa são equivalentes às formadas em condições de soldagem padrão convencionais. O equipamento de soldagem com as funções necessárias instaladas já foi desenvolvido e está pronto para ser avaliado em soldagens reais.

6.Posfácio

A partir dos resultados obtidos através de testes e investigações, a fissuração no final pode ser prevenida em chapas de até 25 mm de espessura, sem necessidade de soldagem de reparo, adotando o seguinte:

①Colocação de cordões de vedação no final de uma junta soldada

②Aumento da largura da chapa apêndice e reforço da conexão entre a chapa apêndice e a peça de trabalho

③Adoção de baixa velocidade de soldagem

④Controle da solidificação da microestrutura através do ajuste da distância entre os eletrodos T1 e T2

A expectativa com essa tecnologia é de contribuir significativamente para melhorar a qualidade das soldas e a produtividade. Assim sendo, essa tecnologia será avaliada e verificada adicionalmente em soldagens de peças de trabalho reais e colocada em uso prático em um futuro muito próximo.

Relatado por

Masaharu. Komura,

Welding System Department, Technical Center, Welding Business

1. H. Yokota; End cracking; Welding Technical Guide,KOBE STEEL, LTD. 2018, Vol. 497, pág. 19

2. K. Tanaka; End cracking in Submerged Arc Welding;

Welding Technical Guide, KOBE STEEL, LTD. 1997,Vol. 37, No. 329, pág. 1-7

3. M. Shibahara et al; Computational Method for Transient Welding Deformation and Stress for Large Scale Structure Based on Dynamic Explicit FEM; The Quarterly Journal of the Japan Welding Society 2011, Vol. 29, No. 1, pág. 1-9

4. M. Shibahara et al; Effect of Various Factors on Solidification Crack under FCB Welding; The Welding Structure Symposium 2014, pág. 247-254

5. H. Yokota et al; The Japan Welding Society,National Convention Lecture 2017-9 Vol. 101 pág. 90-91

PRODUTOS

- Principais Produtos

- Materiais de Consumo de Soldagem

- Robôs de soldagem de arco

- Segmentos Indústria - Materiais Recomendados

- Soldagem manual Visualização rápida

- Visualização rápida e destaques do produto

- para o aço resistente ao calor

- para aço inoxidável

- de baixa temperatura

- Destaque do produto

- Catálogos

- Especificações técnicas

- Certificação

- SDS ※English Only

- ARCMAN

- Robô de soldadura

- Software