- PÁGINA PRINCIPAL >

- CENTRO DE EDUCAÇÃO >

- Fundamentos de Soldadura por arco CO2 >

- Fundamentos de soldadura MAG (Soldadura por arco CO2) >

Fundamentos de soldadura MAG (Soldadura por arco CO2)

10. Influência da velocidade do vento

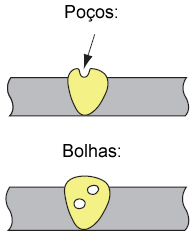

Na soldadura por arco com protecção de gas tal como soldadura por arco CO2, o efeito de protecção pobre tende a gerar bolhas. Seja certo que o efeito de protecção não se deteriora, especialmente quando é ventoso.

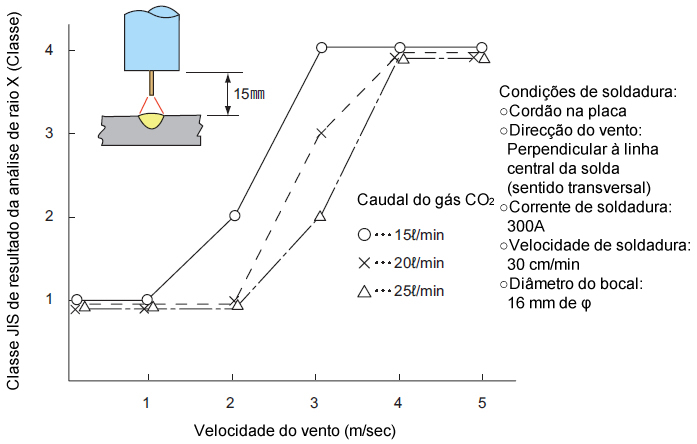

A Fig. 6 mostra um exemplo dos resultados da análise de raio X do cordão da solda depositado em uma placa grossa de 9 mm. Exibe um forte aumento das bolhas quando o vento está sobre 2m/sec. em velocidade.

Fig. 6 Exemplo de resultados da análise de raio X

A fim de impedir as bolhas, recomenda-se usar as separações ou telas quebra-ventos para as medidas de defesa. Também, a fim de obter uma protecção mais eficiente, é importante encurtar a distância entre a ponta de contacto e o metal de base e aumentar o caudal do gás nas escalas permissíveis respectivas.

11. Imperfeições de solda e medidas preventivas

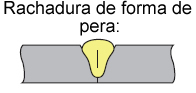

| Imperfeiçõesde solda | Causas (medidas preventivas) |

|---|---|

|

1 Falta do caudal do gás CO2. 2 O calefator de gás não funciona. 3 A pureza do gás CO2 não é bastante. 4 Protecção inadequada do gás. 5 Distância excessiva de posicionamento do bocal. 6 Muita óleo ou graxa depositados no metal de base. 7 Muita escala permanecida no metal de base. 8 Muita oxidação permanecida no metal de base. 9 O bocal de protecção é obstruído com muito respingo. 10 Comprimento de arco demasiado longo (tensão demasiado alta do arco). |

|

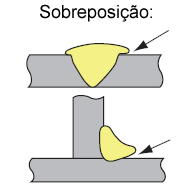

1 Corrente de soldadura demasiado baixa. 2 Corrente de soldadura demasiado alta. 3 Tensão de arco demasiado baixa. 4 Velocidade demasiado baixa da soldadura. 5 Posição de alvo errada do fio de soldadura. 6 Ângulo de sulco demasiado pequeno. |

|

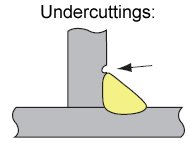

1 Tensão demasiado alta do arco. 2 Corrente de soldadura demasiado alta. 3 Posição de alvo errada do fio de soldadura. 4 Manipulação áspera da tocha de soldadura. 5 Velocidade demasiado alta da soldadura. |

| 1 O centro do rolete de alimentação do fio é afastado. 2 Ajuste impróprio do alisador do fio. 3 Ponta de contacto afrouxada. |

|

|

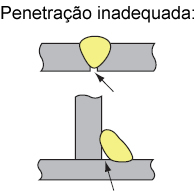

1 Corrente de soldadura demasiado baixa. 2 Tensão de arco demasiado baixa. 3 Tensão demasiado alta do arco. 4 Velocidade demasiado baixa da soldadura (na soldadura de sulco) 5 Velocidade demasiado alta da soldadura. 6 Ângulo de sulco demasiado estreito. 7 Posição de alvo errada do fio de soldadura. |

|

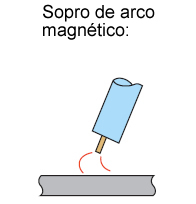

1 Solda provisória demasiado grande. Ou, a solda é dirigida para a solda precedente. 2 Coloque a conexão do cabo da peça de trabalho longe da solda na medida do possível (em uma grande soldagem). 3 Em uma soldagem pequena, coloque a conexão do cabo da peça de trabalho no início da solda. 4 Mantenha o comprimento de arco mais curto 5 Dirija a tocha de soldadura para o sentido oposto do sopro de arco magnético. 6 Coloque as placas de aba no começo e na extremidade da linha de solda. |

|

1 Corrente de soldadura demasiado alta. 2 Sulco demasiado estreito. 3 Tensão de arco demasiado baixa. 4 Posição de alvo errada do fio de soldadura. |

| 1 Diâmetro demasiado grande da ponta de contacto para o diâmetro de fio usado. 2 Ponta de contacto desgastada 3 Ponta de contacto afrouxada. 4 Rotação irregular do carretel de fio. 5 Sulco desgastado do rolete de alimentação do fio. 6 Pressão inadequada do rolo de pressão. 7 Grande resistência do tubo de canalização. 8 Extensão demasiado longa do fio. 9 Tensão demasiado baixa ou alta do arco. 10 Corrente de soldadura demasiado baixa. 11 Velocidade imprópria da soldadura. 12 Manipulação instável da tocha. 13 O bocal é obstruído com muito respingo. 14 Flutuação da extensão do fio. 15 Posição de alvo errada do fio de soldadura. 16 Metal de base contaminado com sujeira tal como oxidação, pintura e óleo. 17 A posição de conexão do cabo da peça de trabalho é imprópria. |