- PÁGINA PRINCIPAL >

- CENTRO DE EDUCAÇÃO >

- O ABC da soldadura por arco >

- Deterioração de solda: Causa e cura >

O ABC da soldadura por arco

Deterioração de solda: Causa e cura

Qualquer aço inoxidável contem 13% ou mais cromo. Devido à grande quantidade de cromo, os aços inoxidáveis são protegidos contra corrosão devido ao óxido de cromo que forma uma membrana rígida em suas superfícies quando estão sujeitados a meios corrosivos, como o ar ou os ácidos oxidantes (por exemplo, ácido nítrico). O aço inoxidável austenítico contem (além do cromo) níquel, molibdênio e cobre para fornecer a resistência de corrosão contra ácidos não oxidantes (tais como ácido clorídrico e sulfúrico) e ácidos de redução (tais como solução salina e ácido sulfuroso).

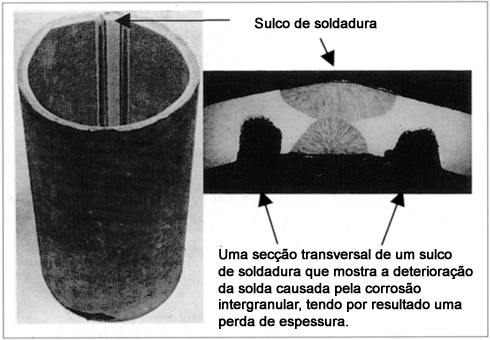

O aço inoxidável austenítico típico, Tipo 304 (18%Cr-8%Ni), é usado para uma vasta gama de aplicações graças às propriedades mecânicas excelentes, funcionalidade, capacidade de soldadura, além de uma resistência superior à corrosão. Contudo, a zona afetada por calor da solda do Tipo 304 pode ser atacada pela corrosão selectiva, quando é exposta a um ambiente corrosivo severo. O ataque é chamada de “deterioração de solda,” causada pela corrosão intergranular. A Fig. 1 mostra a deterioração de solda que ocorreu em ambos os lados do sulco de soldadura de uma tubulação 304 no caso de um processo nítrico diluído quente.

Fig. 1 - Deterioração de solda que ocorre em ambos os lados de uma solda de uma tubulação 304 para uma linha de processo nítrica diluída quente (Fonte: Manual de soldadura AWS)

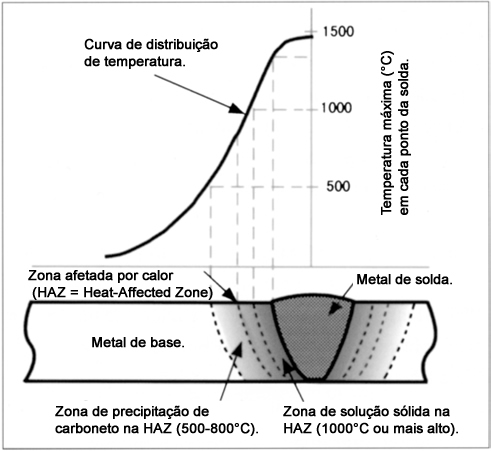

As áreas da solda são aquecidas em altas temperaturas na soldadura por arco. A Fig. 2 mostra a distribuição de temperatura e a zona afetada por calor em uma solda.

Fig. 2 - Distribuição da temperatura e zona afetada por calor em uma solda de aço inoxidável 304

Na zona de precipitação do carboneto (segundo as indicações da Fig. 2), o cromo combina com o carbono e precipita os carbonetos de cromo nos limites de grão, esgotando o cromo resistible à corrosão, não combinado, aos limites de grão ou adjacentes aos mesmos. Este fenômeno é chamado “sensibilização,” porque as áreas ao longo dos limites de grão tornam-se sensíveis à corrosão. A fim de controlar a sensibilização da zona afetada por calor, recomenda-se o uso de:

(1) Grau 304L ou 316L, porque um conteúdo de carbono inferior permite reduzir a precipitação do carboneto.

(2) Grau estabilizado 347 ou 321, porque elementos de formação de carbureto mais fortes (Nb ou Ti) permitem impedir a precipitação de carbonetos de cromo.

(3) Tratamento de recozimento da solução pós-soldagem no intervalo de temperatura de 1000-1150°C, seguida pelo arrefecimento rápido, que decompõe os carbonetos de cromo e aumenta a resistência do cromo à corrosão.

Guia rápido para nossos produtos de aço inoxidável

[1] Um guia rápido/Português [2] KOBELCO WELDING TODAY/inglês