- PÁGINA PRINCIPAL >

- CENTRO DE EDUCAÇÃO >

- Soldadura dos aços de carbono médio/alto e dos aços especiais >

- Soldadura dos aços de carbono médio/alto e dos aços especiais >

Soldadura dos aços de carbono médio/alto e dos aços especiais

5. Considerações sobre as rachaduras

(1) Causas de rachaduras de solda

Em linhas gerais, as rachaduras no aço carbono médio/alto podem ocorrer quando algum tempo passou após a soldadura é terminada. Estas rachaduras são chamadas rachaduras frias ou rachaduras atrasadas.

Embora as rachaduras de solidificação que podem ocorrer imediatamente depois que a soldadura é terminada não são raras, e as rachaduras atrasadas que ocorrem mais freqüentemente são explicadas abaixo.

As causas principais de rachaduras atrasadas são associadas com os seguintes três pontos.

・Endurecimento de HAZ

・Existência de muito hidrogênio difusível no metal de solda

・Limitação grande

(2) Prevenção de rachaduras atrasadas

・Impede que o HAZ se endureça

Embora é importante seleccionar o aço com um baixo Ceq. tanto quanto possível, há um limite a este. Nos procedimentos de soldadura, os meios os mais eficazes para impedir rachaduras atrasadas estão o pré-aquecimento. Isto é óbvio na Fig. 3 a página 34. Com o pré-aquecimento do metal de base, a velocidade de arrefecimento durante a soldadura torna-se menor e a elevação da dureza do HAZ é suprimida. A temperatura apropriada de pré-aquecimento depende da categoria de aço (Ceq.) e da espessura da placa. Como um termo de referência, as temperaturas de pré-aquecimento são indicadas na tabela dos consumíveis de solda recomendados na Secção 6.

・Menos hidrogênio difusível no metal de solda

O hidrogênio difusível entra no metal de solda durante a soldadura da umidade nos consumíveis da solda, na cara de sulco e na atmosfera. O hidrogênio que entrou no metal de solda pode difundir com o tempo e parte dele alcança o HAZ para causar a ocorrência de rachadura por sua pressão.

Há algumas medidas para diminuir o hidrogênio difusível no metal de solda como as seguintes.

- ①

- Use os eléctrodos de hidrogênio baixo na soldadura por arco de metal protegido.

- ②

- Use os fios sólidos na soldadura por arco de metal de gás para reduzir o hidrogênio a um nível inferior.

- ③

- Aplique o Pós-tratamento imediato à junta da solda a 300~350℃ para remover o hidrogênio.

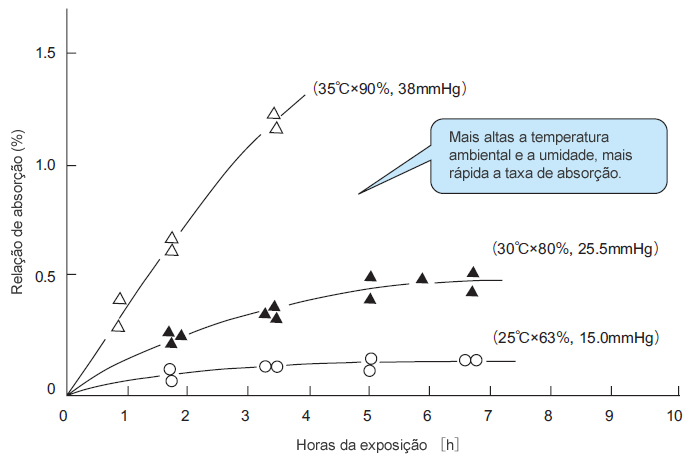

Quando os eléctrodos de hidrogênio baixo são usados, o controle de secagem é importante. Se os eléctrodos de hidrogênio baixo é deixado na atmosfera, absorvem a umidade segundo as indicações da Fig. 5, e assim a secagem é exigida se o índice de umidade alcança 0,3~0,5% (variando segundo o tipo de eléctrodo coberto).

Fig. 5 Curvas de absorção de umidade para eléctrodos de tipo de hidrogênio baixo

・Minimiza a limitação

Quando a força de esticão (esforço) que está criada soldando não pode ser liberada da junta da solda, pode-se geralmente dizer que a junta está sob uma limitação forte. Normalmente, o esforço criado pode ser liberado da junta de solda se a junta pode se deformar. Contudo, quando a espessura da placa é grande ou a estrutura é complicada, o esforço não pode ser liberado pela deformação da junta da solda e assim o esforço tende a ser liberado rachando.

Esta é a razão pela qual as rachaduras tendem a ser geradas quando a limitação da junta de solda é forte. Para reduzir a limitação, é necessário projectar uma estrutura com placas mais finas e com configurações mais simples. Mas esta aproximação tem seu próprio limite. Conseqüentemente, é mais prática evitar a solda de áreas de esforço concentrado e soldá-la em uma seqüência apropriada de soldadura para minimizar a concentração de esforço.

Quando ainda há um medo da ocorrência de rachadura após as medidas contra o endurecimento do HAZ, o hidrogênio difusível e a limitação estiveram tomados, o recozimento de alívio de tensão pós-solda é eficaz. Se possível, recozer a 600~650℃ por uma hora por 25 mm de espessura da placa imediatamente depois que a solda foi terminada e então a junta da solda deve ser resfriado no forno.

6. Temperaturas de pré-aquecimento e consumíveis de solda recomendados para os aços de estrutura de maquinaria e carcaças e forjamentos de aço carbono

| Classe de aço*1 | Temp. de pré- aquecimento (℃) |

Consumíveis de solda recomendados | ||||||

|---|---|---|---|---|---|---|---|---|

| JIS | ASTM ou AISI/SAE |

So para juntar | Para juntar com força de metal de base perto |

|||||

| Soldadura por arco de metal protegido |

Soldadura MAG |

Soldadura TIG |

Soldadura por arco de metal protegido |

Soldadura MAG |

Soldadura TIG |

|||

| S30C,33C | 1030 | 100min. | LB−47 LB−26 |

MG−50 MIX−50S |

TG−S50 | LB−52 | MG−50 MIX−50S |

TG−S50 |

| S35C | 1035 | 100min. | LB−62 | MG−60 MG−S63B |

TG−S62 | |||

| S38C,40C, 43C |

1038,1039 1040,1042 1043 |

150min. | LB−62 | MG−60 MG−S63B |

TG−S62 | |||

| S45C,48C, 50C |

1045,1046 1049 |

200min. | LB−106 | MG−70 MG−S70 |

TG−S80AM | |||

| S53C | 1050, 1053 |

250min. | LB−106 | MG−70 MG−S70 |

TG−S80AM | |||

| S55C | 1055 | 250min. | LB−116 | MG−80 MG−S80 |

TG−S80AM | |||

| S58C | 1059, 1060 |

300min. | LB−116 | MG−80 MG−S80 |

TG−S80AM | |||

| SNCM220, 420 |

8615,8617 8620,8622 |

200min. | LB−116 | MG−80 MG−S80 |

TG−S80AM | |||

| SNCM431 | - | 300min. | LB−116 | MG−80 MG−S80 |

TG−S80AM | |||

| SNCM439, 447,630 |

4340 | 350min. | CM−A106 | MG−S2CM | TG−S2CM | |||

| SCM420 | - | 250min. | CM−A106 | MG−S2CM | TG−S2CM | |||

| SCM430, 435 |

4130, 4137 |

300min. | CM−A106 | MG−S2CM | TG−S2CM | |||

| SCM440, 445 |

4140,4142 4145,4147 |

350min. | CM−A106 | MG−S2CM | TG−S2CM | |||

| SCM822 | - | 250min. | CM−A106 | MG−S2CM | TG−S2CM | |||

| SF390A, 440A,490A |

A105 A668 : B,C |

150min. | LB−52 | MG−50 MIX−50S |

TG−S50 | |||

| SC360, 410,450,480 SFVC−1, 2A,2B |

A27 (Veja abaixo para A105, A181, A266) |

100min. | LB−52 | MG−50 MIX−50S |

TG−S50 | |||

| SF540A, 590A |

A668 : D,Fb |

200min. | LB−62 | MG−60 MG−S63B |

TG−S62 | |||

| - | A181−60 A266−1 |

100min. | - | - | - | LB−47 LB−26 |

MG−50 MIX−50S |

TG−S50 |

| - | A105 A181−70 A266−2,4 |

100min. | - | - | - | LB−52 | MG−50 MIX−50S |

TG−S50 |

| - | A266−3 | 100min. | - | - | - | LB−57 | MG−60 MG−S63B |

TG−S62 |

| *1. Verifique se as propriedades mecânicas do metal de enchimento são aceitáveis à aplicação adiantado. | ||||||||

Clique aqui para os detalhes de cada produto

7. Dicas para uma melhor fabricação de soldadura

- ①

- Seja certo secar os eléctrodos cobertos para a soldadura por arco de metal protegido antes do uso.

- ②

- A soldadura MAG produz uma penetração profunda e assim o metal de solda tende a gerar as rachaduras quentes, afetadas muito pelas composições quimicas do metal de base. Assim, recomenda-se usar umas mais baixas correntes de soldadura para obter una penetração rasa. Exemplo: 220A ou menos para um diâmetro de fio de 1,2 mm.

- ③

- Embora a temperatura de pré-aquecimento deve ser variada de acordo com Ceq., a espessura da placa e o grau de limitação, é mais seguro usar uma mais alta temperatura de pré-aquecimento para impedir o rachamento frio.

- ④

- O pré-aquecimento imediato é executado com a finalidade da remoção do hidrogênio. Deve ser feito imediatamente depois que a solda foi terminada a 300~350℃ para 30~60 minutos, seguido pelo resfriamento lento.

- ⑤

- Executando o recozimento de alívio de tensão (SR =stress−relief) de pós-solda a 600~650℃ por uma hora por 25 mm de espessura da placa para melhorar a resistência a rachadura e para diminuir a dureza do HAZ, uma junta mais adequado da solda pode ser obtida.