- PÁGINA PRINCIPAL >

- CENTRO DE EDUCAÇÃO >

- Soldadura de aço inoxidável >

- Soldadura de aço inoxidável >

Soldadura de aço inoxidável

7. Soldadura do aço revestido inoxidável

O aço revestido inoxidável compreende o substrato do aço carbono ou de baixa liga e o metal revestido (aproximadamente 2 mm de espessura) de aço inoxidável fino, que é usado para os tanques de armazenamento e petroleiros químicos. O aço revestido inoxidável é baseado em um conceito que a resistência à corrosão é necessária somente na superfície e que é menos oneroso do que o aço inoxidável sólido. O ponto-chave na soldadura do aço revestido é como soldar a zona de transição entre o substrato (metal de base) e o metal revestido onde a soldadura do metal dissimilar é necessária.

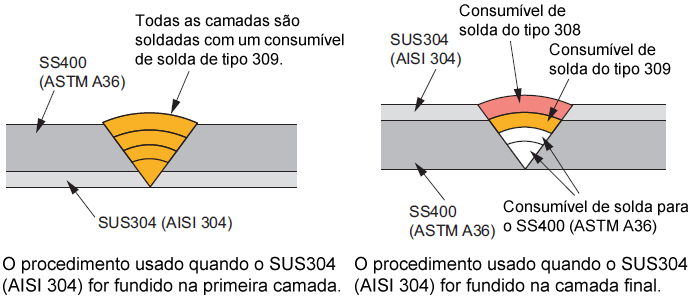

A selecção e o método de depósito no caso do aço revestido de SS400 (ASTM A36) e SUS304 (AISI 304) são mostrados na figura abaixo. Quando o SUS304 (AISI 304) for fundido na solda da primeira camada, o consumível de solda do tipo 309 é usado em todo o sulco de soldadura até a superfície da junta. Quando o SUS304 (AISI 304) é fundido na camada final, é necessário usar três tipos diferentes de consumíveis de solda, tais como o tipo de aço carbono para o SS400 (ASTM A36), o tipo 309 para a zona da transição, e o tipo 308 para o SUS304 (AISI 304).

Um guia rápido

KOBELCO WELDING TODAY / inglês

8. Pontos-chave dos procedimentos de soldadura por vários processos de soldadura para os aços inoxidáveis

(1) Geral

- ①

- Ao soldar os aços inoxidáveis austeníticos, o pré-aquecimento deve ser omitido normalmente e a temperatura de interpass deve ser mantida a 150℃ ou menos.

- ②

- No caso de solda dos metais dissimilares, consulte a Tabela 7. (Consumíveis de solda recomendados para a soldadura do metal dissimilar). A diluição do metal de solda pelo metal de base (aço carbono e aço de liga baixa) deve igualmente ser controlada adequadamente durante a soldadura. Quando um cosumível de solda do tipo 309 é usado para soldar os metais dissimilares, é necessário usar uma baixa corrente de soldadura porque a rachadura de solda pode ocorrer se a diluição do metal de solda pelo metal de base é excessiva.

- ③

- Os consumíveis de solda inteiramente austeníticos (por exemplo NC−30 e DW−310) tendem a gerar rachaduras a quente e conseqüentemente é necessário usar uma corrente e velocidade baixa de soldadura.

(2) Soldadura por arco de metal protegido (SMAW = Shielded Metal Arc Welding)

- ①

- O uso de uma corrente excessivamente alta pode causare a queimadura do eléctrodo, causando desse modo uma usabilidade pobre e propriedades deterioradas do metal de solda. Conseqüentemente, uma corrente de soldadura dentro da gama recomendada deve ser usada.

- ②

- O comprimento do arco deve ser mantido tão curto como possível.

- ③

- Quando a tecelagem é usada, sua largura deve ser mantida a 2,5 vezes o diâmetro do eléctrodo.

(3) Soldadura MAG (com fios fluxados)

- ①

- Fonte de energia elétrica

Uma fonte de energia para soldadura por arco de C.C. de tensão constante é apropriada com uma polaridade positiva do eléctrodo (DCEP). Uma fonte de energia controlada por inversor pode igualmente ser usada. Com uma fonte de energia pulsada, uma emissão de respingos pode aumentar; neste caso, o circuito gerador de pulsos deve ser desligado. - ②

- Gás de protecção

O gás 100%CO2 é apropriado para os fios de aço inoxidável DW do tipo de escória. Embora uma mistura de Ar+20~50%CO2 pode ser usada, productos de porosidade, tais como poços e bolhas, tendem a ocorrer. O caudal do gás de protecção deve ser mantido a 20~25 litros/min. Uma mistura de Ar+10~20%CO2 é apropriada para os fios de aço inoxidável MX−A do tipo metal. - ③

- Extensão do fio

A distância de posicionamento da ponta de contacto do metal de base deve ser aproximadamente de 15 mm para um diâmetro de fio de 0.9mm, e 15~20mm para os diâmetros de fio de 1,2 ou 1,6 mm. Se a extensão do fio é excessivamente curta, productos de porosidade, tais como poços e bolhas alongadas, tendem a ocorrer. Com a a mistura de Ar+CO2, a extensão do fio deve ser levemente mais longa do que com o gás 100%CO2. - ④

- Medidas contra o vento

Quando a velocidade do vento exceder 1m/sec., o efeito de protecção para um arco contra o vento torna-se insuficiente e assim a porosidade tende a ocorrer dentro o metal de solda. Mais, N na atmosfera pode ser dissolvido no metal de solda, deteriorando desse modo a removibilidade das escórias ou causando as rachaduras a quente. Conseqüentemente, uma suficiente quantidade do gás de protecção deve circular e a um quebra-ventos deve ser usado quando é ventosa. - ⑤

- Emanações de soldadura

A taxa da emissão das emanações por unidade de tempo na soldadura MAG é mais alta do que na soldadura por arco de metal protegido. Porque as emanações de soldadura são prejudiciais, um sistema de extracção local das emanações ou um respirador apropriado devem ser utilizados. - ⑥

- Armazenamento dos fios de solda

Uma vez que os fios de aço inoxidável DW absorveram a umidade, não podem ser secados a alta temperatura, ao contrário dos eléctrodos cobertos SMAW. Se um fio de soldadura permanece no alimentador do fio durante a estação das chuvas ou em uma atmosfera altamente húmida durante o verão ou na noite de inverno em que a condensação do orvalho pode ocorrer, productos de porosidade, tais como poços e bolhas alongadas, pode ocorrer. Ao armazenar os fios de solda desembalados, cuide para que a água de condensação de orvalho ou a poeira não possa ser unida à superfície do fio e deve armazenar em um lugar seco onde a umidade seja baixa.

(4) Soldadura MIG (com fios sólidos)

- ①

- O fio de soldadura deve ser usado com a polaridade positiva do eléctrodo de C.C.

- ②

- O Ar+2%O2 é usado como gás de protecção com um caudal de 20~25 litros/minuto. O Ar+10~20%CO2 não é apropriado para o aço inoxidável de baixo teor de carbono (por exemplo SUS304L) porque C aumentará no metal de solda.

- ③

- Normalmente, a soldadura MIG do aço inoxidável é feita sob condições de soldadura por arco "Spray" em que a tensão do arco deve ser ajustada de modo que o comprimento do arco esteja de 4~6 mm. Se o comprimento do arco é excessivamente curto, as bolhas podem ocorrer, e, se é excessivamente longo, a molhabilidade do metal de solda derretido com o metal de base torna-se pobre.

- ④

- A soldadura MIG pode ser afectada pelo vento, causando bolhas no caso de um vento forte. Conseqüentemente, um quebra-ventos deve ser usado quando a velocidade do vento é 0,5m/sec ou mais alta.

- ⑤

- A soldadura por arco pulsada pode produzir um arco "Spray" estável em uma gama de corrente baixa. Conseqüentemente, é apropriado para revestimentos por soldadura, soldadura de chapas e soldadura vertical.

(5) Soldadura TIG

- ①

- A polaridade do eléctrodo deve ser negativa C.C.

- ②

- O Ar é usado normalmente como gás de protecção e seu caudal apropriado na soldadura manual é 7~15 litros/minuto na gama de correntel de 100~200 A, e 12~20 litros/minuto na gama de corrente de 200~300 A.

- ③

- Têm dois tipos de tocha de soldadura TIG. Um é fornecido com uma lente de gás e o outro está sem lente de gás. Desde que a lente de gás faz que o fluxo de gás esteja regular, oferece um bom efeito de protecção e é especialmente eficaz para impedir a oxidação da superfície do cordão de solda.

- ④

- A extensão do eléctrodo apropriada da ponta da tocha de soldadura é 4~5 mm normalmente. Para soldar uma junta de canto onde o efeito de protecção seja pobre, deve ser 2~3 mm. No caso de um sulco profundo, deve estar dentro de 6 mm.

- ⑤

- O comprimento do arco deve ser 1~3 mm. Se é excessivamente longo, o efeito de protecção torna-se pobre.

- ⑥

- Na soldadura "melt−through", o "back−shielding" é feito para impedir a oxidação do cordão traseiro. Contudo, com as varais de enchimento projetadas exclusivamente para a soldadura "melt−through" de aço inoxidável, um cordão traseiro apropriado pode ser obtido sem "back−shielding".

(6) Soldadura por arco submerso

- 1) Configuração da junta

- ①

- Ao executar a soldadura dupla-face sem "back−chipping", os parâmetros de solda devem ser examinados cuidadosamente para evitar uma penetração insuficiente.

- ②

- Quando há mais preocupação para o "burn−through", a soldadura por arco de metal protegido deve ser usada para o passe de raiz.

- ③

- No caso de chapas grossas, normalmente uma configuração dupla-face do sulco deve ser adotada para impedir a distorção de soldadura.

- ④

- Em um sulco de soldadura, a soldadura "multi−pass−per−layer" oferece uma removibilidade boa das escórias.

- 2) Armazenamento e secagem do fluxo

- ①

- Enquanto os fluxos ligados têm tendência a absorver a umidade, devem ser armazenados em uma sala seca.

- ②

- Se um fluxo ligado absorveu a umidade, é necessário secar em 200~300℃ por aproximadamente uma hora.

- 3) Corrente de soldadura

- ①

- O uso de uma corrente de soldadura alta pode causar a deterioração da resistência à corrosão da Zona Térmicamente Afectada (ZTA) e a aspereza do tamanho de grão da ZTA

- ②

- Uma corrente de soldadura apropriada para o diâmetro de fio deve ser seleccionada.

- ③

- Quando o diâmetro de fio for pequeno (2,4 mm ou menor), a soldadura C.C. é melhor porque é mais fácil controlar a penetração e a forma do cordão de solda.

- ④

- Porque a penetração tende a tornar-se profunda (conseqüentemente a diluição pelo metal de base é grande), torna-se necessário cuidar ao soldar a junta de metal dissimilar do aço inoxidável e do aço carbono. Especialmente, a soldadura dupla-face de "single−run" nunca deve ser adotada para as juntas do metal dissimilar.

- 4) Tensão de arco

- ①

- Se a tensão de arco é baixa, o "burn−through" pode ocorrer no passe de raiz ou uma fusão insuficiente pode ocorrer em ambos lados do cordão de solda.

- ②

- Se a tensão de arco é demasiado alta, uma suficiente penetração não pode ser obtida.

- ③

- Enquanto o consumo do fluxo varia de acordo com a tensão de arco, a composição quimica do metal de solda pode também flutuar.

- ④

- Normalmente a tensão de arco apropriada é 30~34V.

- 5) Profundidade/altura da distribuição de fluxo

- Se a profundidade/altura da distribuição de fluxo é excessiva, a superfície do cordão de solda pode ser irregular. Para impedir isto, é necessário minimizar a profundidade/altura do fluxo de modo que o arco não se torne visível.

Click here for Flux cored TIG rod "TG-X" at Technical Highlight Vol.6